1

Изобретение относится к получению износоустойчивого носителя для катализатора синтеза аммиака.

Известен способ получения носителя на основе окиси алюминия обработкой ее перед формовкой борной кислотой с последующим прокаливанием сформованных гранул l.

Недостатком этого способа является невысокая прочностьносителя, неразвитая пористая структура, что не позволяет нанести на поверхность : носителя достаточное количество активных компонентов.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ приготовления носителя для катализатора синтеза аммиака на основе оксидов железа, алюминия и бора путем коагуляции смеси оксихлорида алюминия, борной кислоты и железосодержащего соединения с последующим формованием и термообработкой. При этом- в качестве железосодержащего соединения используют ферригель 2.

Известный способ позволяет получать носитель с высокой механической прочностью и активный в реакции синтеза аммиака, однако стадия получения ферригеля включает такие операции как осаждение, фильтрация, промывка осадка до полного удаления хлор-иона, что значительно услсиеняёт осуществление этого способа. Все это приводит к недостаточной воспроизводимости каталитической активности и физических свойств носитея. Кроме того, при больших масштабах производства носителя возникает трудность в орг;анизации очистки сточных вод при отмывки смеси от хлор-иона.

Цель изобретения - упрощение способа.

Поставленная цель достигается тем, что согласно способу приготовления носителя для катализатора синтеза аммиака на основе оксидов железа, алюминия и бора путем коагуляции смеси оксихлорида алюминия, борной кислоты и железосодержащего соединения, в качестве железосодержащего соединения используют порошок, полученный истиранием железосодержащего катаизатора в вибромельнице, состава, вес.%:

,0

СО .2,0

A,,0j

2,0 Остальное

FegOj

или материал,полученный пЛазмохнмическим методом, состава вес.%

Оксид железа 100

или КдО0,6

Сао;1,4

BgOg4,0

FejO.Остальное

с последующим формованием и термообработкой.

Железо-алюмо-боратный носитель готовят путем введения в смесь оксихлорида алюминия и борной кислоты мелкодисперсного железосодержащего порошка.

Сформованные гранулы сушат при комнатной температуре в течение двух суток, при - 12 ч, при 200°С - 2 ч,а затем прокаливают в муфеле. Температуру в / yфeлe повьшают до 1100°С со скоростью 75 С в час. При заданной температуре выдерживают носитель в течение 2 ч. Далее зго медленно охлаждают,

Способ получения носителя включает стадию получения плазмохимического порошка или порошка на основе катализаторной мелочи. Технология . получения Ш1азмохим-1ческого порошка состоит из следу 0{цих последовательных операций: растворение сол ее денитрация в высокотемпературном теплоносителе в плазменном ре ;кгоре, улавливание порошка. Эта технология мапостадийна, ког.тактка в аппаратурном оформлении.

Стадия же приготовления порошка на основе катализаторной мелочи заключается в истирании до мелкодисперсного состояния катализаторной мелочи, образующей при наработ ке,плавленных катализаторов синтеза аммиака.

Использование рлазмохимического порошка позволяет получать носитель и катализатор на. его основе с улучшeнным i механическими свойствами и повышенной активностью (например раздавливаюгдее усилие для носителя полученного по предлагаемому способу, 3000 кг/см, тогда как для носи теля по известному способу 2800кг/с а выход аммиака при 550с, объемной скорости 30000 Р 3000 а составляет 15,9 об.% сравнительно - с 15,5 об.% соответственно. Использование же катализаторной мелочи позволяет утилизировать отходы на стадии приготовления катализатора для синтеза аммиака.

Таким образом, способ приготовлния носителя для катализатора синтеза аммиака значительно упрощаетс При этом катализатор для синтеза aiviMHaKa на основе носителя, полученого предлагаемым способом, по своим каталитическим свойствам не уступает известны.

Пример. 7,3 г порошка, полученного плазмохимическим м.етодом и имеющего состав %: Ре20„95, 1; СаО 2; , соединяют с 60 г оксихлорида алюминия. Затем з смесь, добавляют борную кислоту в количестве 15 вес.% по отношению к введенной окиси алюминия. Образовавшуюся коллоидную систему формуют. Сформованные гранулы сушат на воздухе в течение двух суток при комнатной температуре, затем при 12ос в течение 12 ч и при 220°С 2 ч. Затем носитель прокаливают при и после медленного охлаждения до комнатной температуры выгружают. Носитель имеет следующие характеристики: раздавливающее усилие 3000 кг/см, удельная поверхность 0,5-1,0 м /г,. удельный объем пор 0,05 ..

Пример 2. 7,О г порошка, полученного плазмохимическим методом и состоящего только из оксида железа, соединяют с 60 г оксихлорида алюминия. Затем в смесь добавляют борную КИС.ЛОТУ в количестве 15 вес.% по отношению к введенной окиси алюминия. Образовавшуюся коллоидную систему формуют. Сформованные гранулы- сушат на воздухе в течение двух суток при комнатной температуре, затем при 120°С в течение 12 ч и при 2 ч. Затем носитель прокаливают при 1100 С и после медленного охлаждения до комнатной температуры выгружают, носитель имеет следующие характеристики: раздавливагацее усилие 2500 кг/смт удельная поверхность

5

0,5м /г, удельный объем пор 0,05 см /г.Примерз. В качестве железЪдодержащего компонента используется порошок, полученный истиранием в вибромельнице катализаторной мелочи. Химический состав порошка, в{гс.-%: Ре2Оз95-, К,О 1; СаО. 2.; Al., 7,3 г порошка соединяют с 60 г оксихлорида алюминия. Затем в смесь добавляют борную кислоту в количестве 15 вес.% по отношению к введенной окиси алюминия. Все.поеледуквдие стадии выпо7шяются так же, как в предыдущих ntJiiMepax. Носитель имеет следугацие характеристики: разд зливающее усилие 2800 кг/см удельная поверхность 0,5 , удельный объем пор 0,05 .

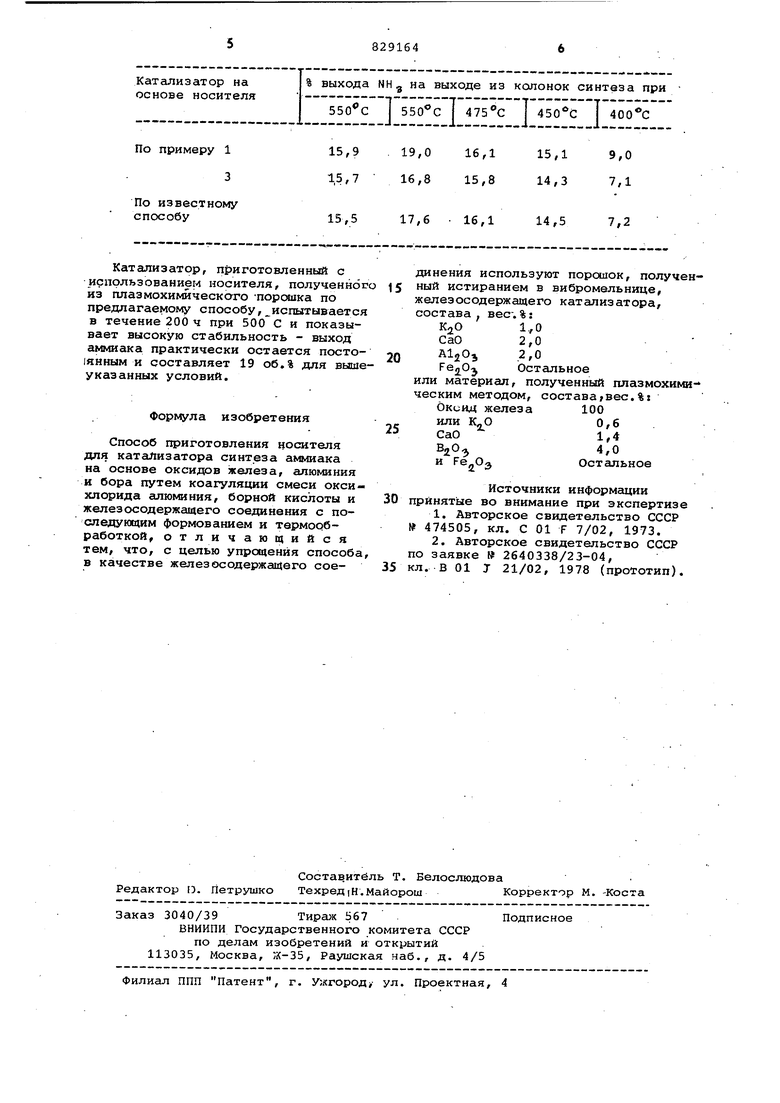

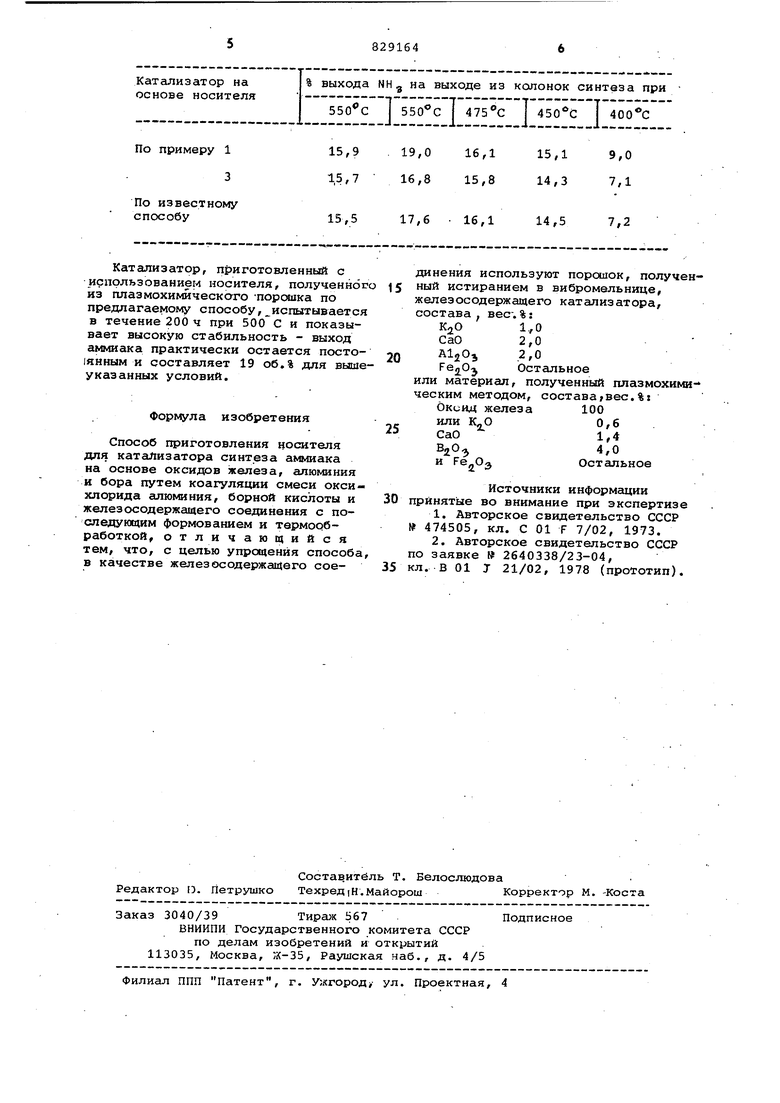

П р и м е р 4. Образцы, полученные в примерах 1 и 3, пропитывают 10%-ным водным раствором нитрата калия и прокаливают при до полного разложения соли до окиси калия. Пропитанный носитель испытывают на активность при следующих условиях синтеза аммиака; объемная скорость 30000 , соотношение NN3: H 25 : 75 об.%, давление 300 атм.

В таблице дан процент выхода на выходе из колонок синтеза 5 при различных температурах. 15,9 . 19,0 По примеру 1 3 15,7 16,8 По известному способу 17,6 16,1 15,1 9,0 15,8 14,3 7,1 16,1 14,5 7,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для синтеза аммиака | 1981 |

|

SU1009508A1 |

| Способ приготовления носителя дляКАТАлизАТОРА СиНТЕзА АММиАКА | 1978 |

|

SU793640A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2011 |

|

RU2445160C1 |

| Способ получения катализатора для синтеза аммиака | 1982 |

|

SU1162481A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2067023C1 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1996 |

|

RU2100068C1 |

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2019 |

|

RU2707889C1 |

Катализатор, п иготовленный с использованием носителя, полученного из плазмохимического порсмика по предлагаемо способу,испытывается в течение 200 ч при 500 С и показывает высокую стабильность - выход аммиака практически остается посто1ЯННЫМ и составляет 19 об.% для вышеуказанных условий.

Формула изобретения

Способ приготовления носителя для катализатора синтеза аммиака на основе оксидов железа, алюминия и бора путем коагуляции смеси оксихлорида алюминия, борной кислоты и железосодержащего соединения с последующим формованием и термообработкой, отличающийся тем, что/ с целью упрощения способа в качестве железосодержащего соединения используют пороыок, полный истиранием в вибромельнице, железосодержащего катализатора, состава , вес . %:

.,0

СаО2,0

AljfOj.2,0

Остальное

или материал, полученный плазмоческим методом, состава вес.%i

Оксид железа 100

или К„О0,6

СаО1,4

4,0

и Ре,,0з Остальное

Источники информации принятые во внимание при экспертизе

кл. В 01 Т 21/02, 1978 (прототип).

Авторы

Даты

1981-05-15—Публикация

1979-05-07—Подача