Оксихлорид алюминия получают пептизациен свежеосажденной при и температуре 20°С гидроокиси алюминия соляной кислотой до рН 4. Для получения носителя состава Ре2Оз - 67 мас.%, АЬОз - 29 мас.% и В20з 4 мас.% 70 г ферригеля соединяют с 30 г оксихлорида алюмииия. Затем в смесь добавляют борную кислоту в количестве 15 мас.% по отношению к введенной окиси алюминия. Образовавшуюся коллоидную систему направляют в формовочную колонку, в которой методом коагуляции в капле в слое керосина и 15%-ной аммиачной воде получают сферические гранулы. Сформованные гранулы сушат на воздухе в течение 2 сут. при комнатной температуре, затем при 120°С в течение 12 ч и при 220°С - 2 ч. Затем носитель прокаливают при 900, 1100 или 1300°С и после медленного охлаждения до комнатной температуры выгружают.

Пример 2. 60 г ферригеля соединяют с 40 г оксихлорида алюминия. Затем в смесь добавляют борную кислоту в количестве 15 мас.% по отношению к введенной окиси алюминия. Образовавшуюся коллоидную систему формуют. Сформованные гранулы сушат аналогично примеру 1. Затем носитель прокаливают при 1100°С и после медленного охлаждения до комнатной температуры выгружают. Состав носителя: РегОз - 57%, АЬОз -- 39%, ВзОз - 4%.

Пример 3. 80 г ферригеля соединяют с 20 г оксихлорида алюминия. Затем в смесь добавляют борную кислоту в количестве 15 мас.% по отношению к введенной окиси алюминия. Образовавшуюся коллоидную систему формуют. Сформованные гранулы сушат на воздухе аналогично примеру 1. Затем носитель прокаливают при 1100°С и после медленного охлаждения до комнатной температуры выгружают. Состав носит теля: РегОз - 77%, - 19%, ВгОз - 4%.

Пример 4. Образцы, полученные в примерах 2, 3, и образец по примеру 1, прокаленный при 1100°С, пропитывают 10%-ным водным раствором нитрата калия и прокаливают при температуре 600°С до полного разложения соли до окиси калия. Пропитанные носители различного состава испытывают на активность при следуюших условиях синтеза аммиака: объемная скорость 30000 ч-, соотношение N2:H2 25:75 (06.%), температура 500°С, давление 300 атм.

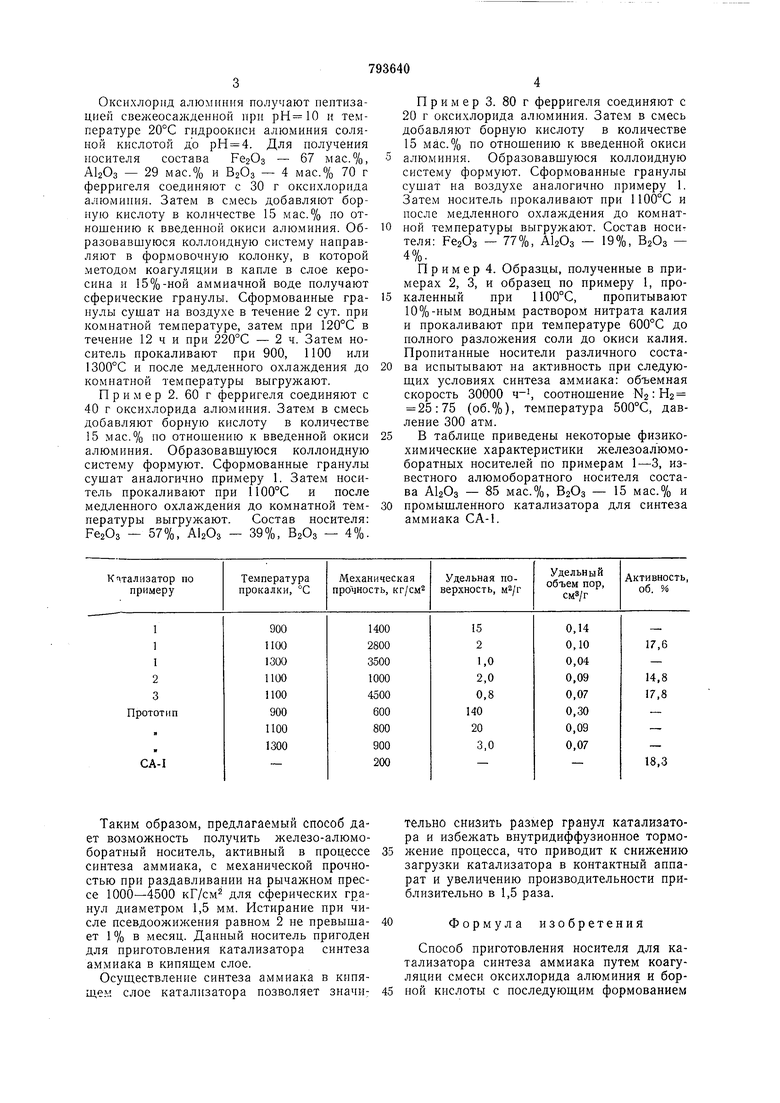

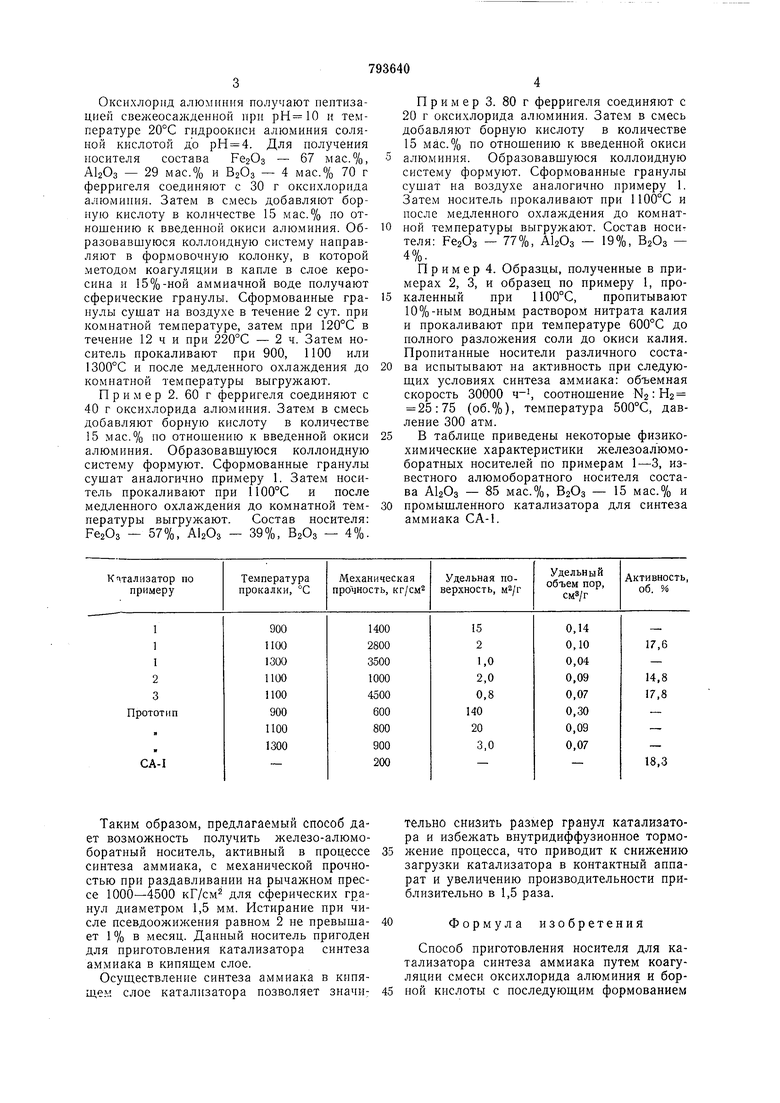

В таблице приведены некоторые физикохимические характеристики железоалюмоборатных носителей по примерам 1-3, известного алюмоборатного носителя состава - 85 мас.%, В2Оз - 15 мас.% и

промышленного катализатора для синтеза аммиака СА-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления носителя дляКАТАлизАТОРА СиНТЕзА АММиАКА | 1979 |

|

SU829164A1 |

| Способ приготовления катализатора для синтеза аммиака | 1981 |

|

SU1009508A1 |

| Способ получения носителя для катализатора конверсии оксида углерода ( @ ) | 1980 |

|

SU1003882A1 |

| Способ приготовления сферического носителя для катализатора окисления аммиака | 1982 |

|

SU1003883A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2286847C1 |

| Способ приготовления катализатора для гидроочистки бензол-толуол-ксилольной фракции пироконденсатов | 1990 |

|

SU1734818A1 |

| Способ получения неорганических изделий тонкого сечения | 1973 |

|

SU585818A3 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

| Способ приготовления носителя для катализаторов на основе оксида алюминия | 2019 |

|

RU2712446C1 |

Таким образом, предлагаемый способ дает возможность получить железо-алюмоборатный носитель, активный в процессе синтеза аммиака, с механической прочностью при раздавливании на рычажном прессе 1000-4500 кГ/см для сферических гранул диаметром 1,5 мм. Истирание при числе псевдоожижения равном 2 не превышает 1 % в месяц. Данный носитель пригоден для приготовления катализатора синтеза аммиака в кипящем слое.

Осуществление синтеза аммиака в кипящем слое катализатора позволяет значи;

тельно снизить размер гранул катализатора и избежать внутридиффузионное торможение процесса, что приводит к снижению загрузки катализатора в контактный аппарат и увеличению производительности приблизительно в 1,5 раза.

Формула изобретения

Способ приготовления носителя для катализатора синтеза аммиака путем коагуляции смеси оксихлорида алюминия и борной кислоты с последующим формованием 5 и термообработкой, отличающийся тем, что, с целью получения носителя с повышенной механической прочностью и активного в реакции синтеза аммиака, коагуляцию проводят в присутствии ферригеля в 5 количестве 57-77 мае. %, а термообработку осуществляют при температуре 900-1300°С. 6 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 207217, кл. В 01 J 21/02, 1967. 2. Авторское свидетельство СССР № 474505, кл. С 01 F 7/02, 1976 (прото тип).

Авторы

Даты

1981-01-07—Публикация

1978-07-10—Подача