(54) УСТРОЙСТВО ДЛЯ ТЕШТОВОП ОБРАБОТКИ ЖЕЛЕЗОБЕТОННЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки железобетонных изделий | 1978 |

|

SU893969A2 |

| Устройство для тепловой обработки железобетонных изделий | 1977 |

|

SU727598A1 |

| ШУМОГЛУШИТЕЛЬ-УТИЛИЗАТОР | 1991 |

|

RU2022129C1 |

| Устройство для тепловлажностной обработки строительных изделий | 1977 |

|

SU717012A2 |

| Трубчатая печь | 1986 |

|

SU1377552A1 |

| Способ тепловой обработки объемных железобетонных изделий и устройство для его осуществления | 1979 |

|

SU857083A1 |

| ТЕРМОСИФОННЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2087824C1 |

| АККУМУЛЯЦИОННЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 1990 |

|

RU2043581C1 |

| ТЕПЛОГЕНЕРАТОР | 1993 |

|

RU2079776C1 |

| ГЕЛИОСИСТЕМА | 2006 |

|

RU2312276C1 |

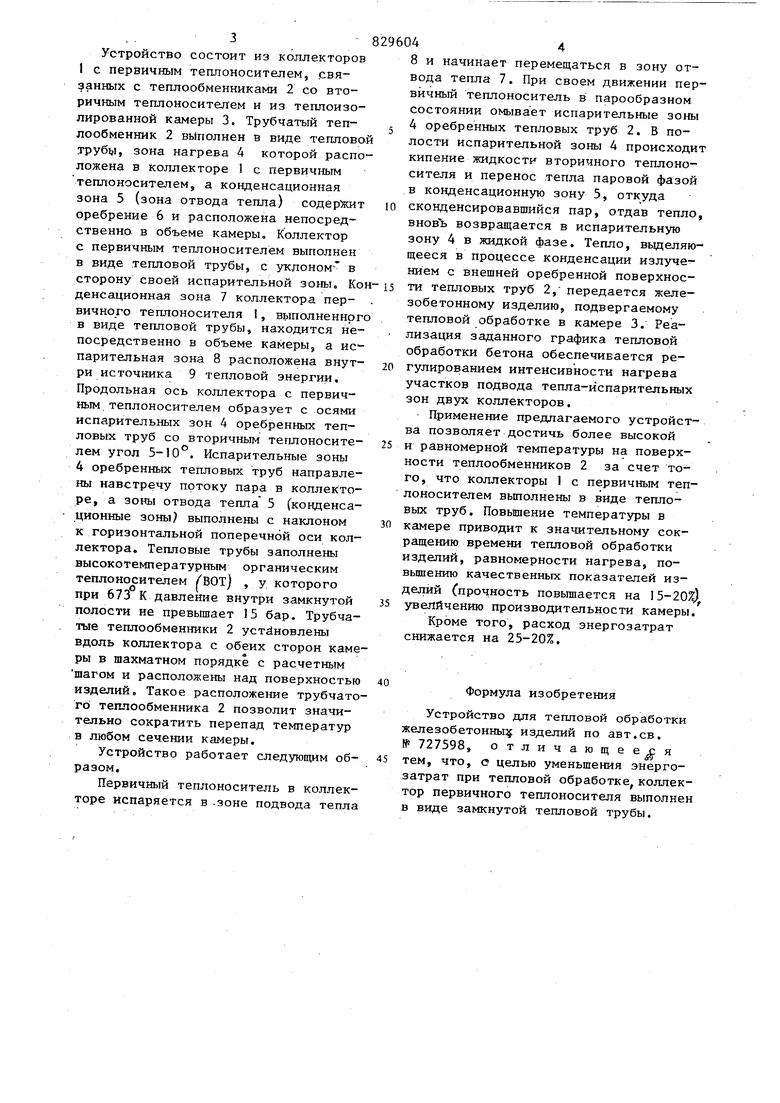

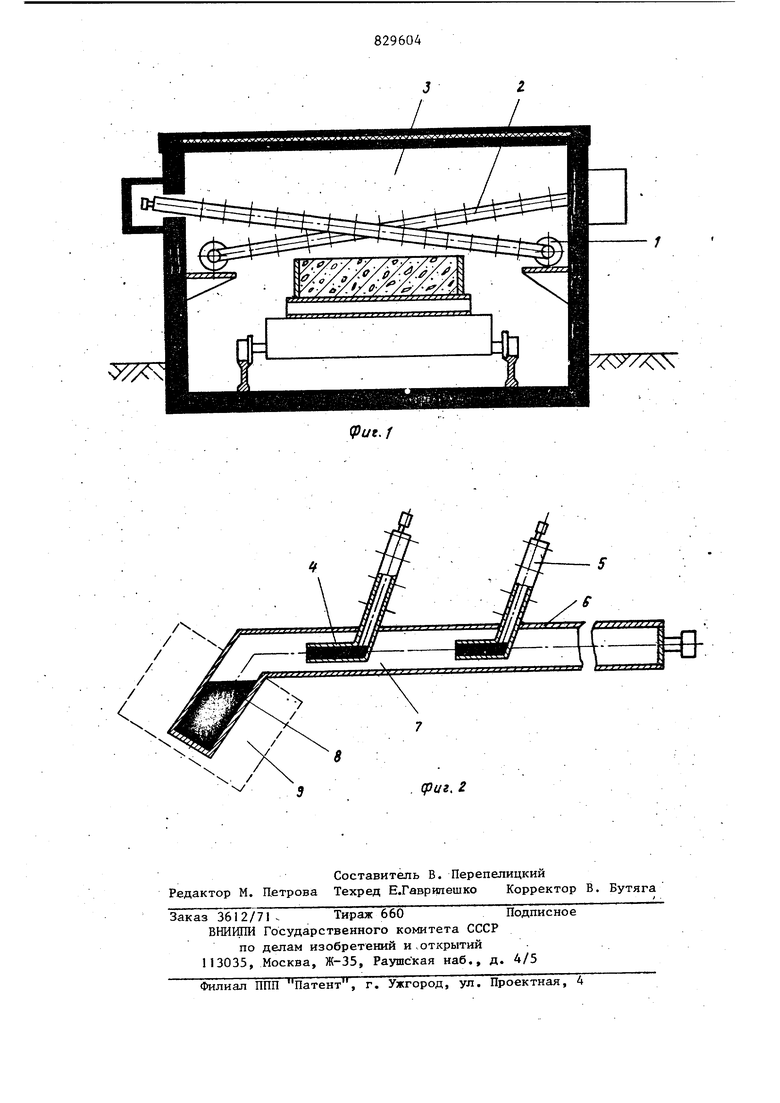

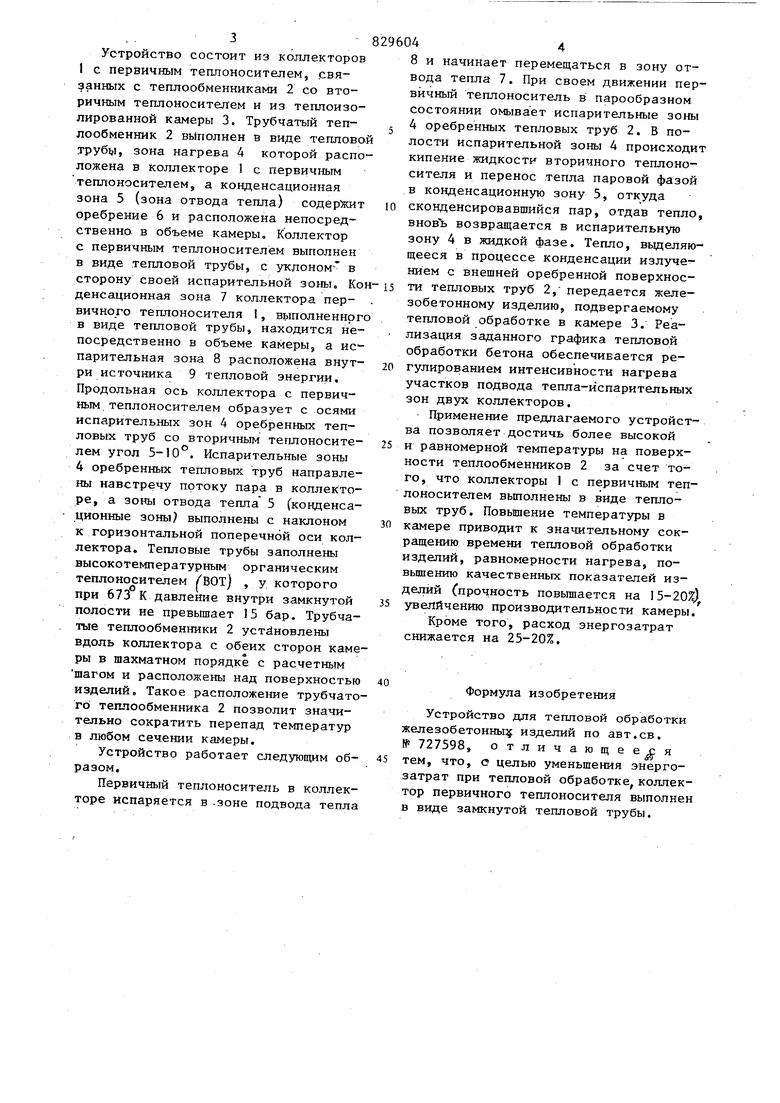

Изобретение относится к области производства строительных материалов на предприятиях бетонных и железобетонных конструкций, а именно к устройствам для тепловой обработки желе зобетонных изделий в термоизолирован ных камерах. Известно устройство для тепловой обработки железобетонных изделий по авт.св. № 727598, содержащее коллектор первичного теплоносителя и замкнутые трубчатые теплообменники со вторичным теплоносителем в виде термосифонов, испарительные зоны которых размещены в коллекторе первичного теплоносителя под углом к efo продольной оси, а конденсационные зоны установлены под углом к горизонтальной оси коллектора. Однако в известном устройстве в коллекторе первичного теплоносител в качестве рабочего тела используется водяной пар, который из-за своих теплофизических свойств не позволяет получить высокие температуры, практически более 200 С. Кроме того, по мере движения водяного пара по коллектору происходит конденсация и из-за заполнения части объема коллектора конденсатом происходит резкое снижение теплоотдающей способности рабочего тела, находящегося в коллекторе. При зтом наблюдается неравномерность нагрева испарительнь1Х зон теплообменников и большой расход пара. Цель изобретения - уменьшение энергозатрат при тепловой обработке изделий. Поставленная цель достигается тем, что в устройстве для тепловой обработки железоб1етонных изделий по авт. св. № 727598 коллектор первичного теплоносителя выполнен в виде замкнутой тепловой трубы. На фиг.1 локазано предлагаемое устройство с камерой, общий вид; на фиг.2 - коллектор первичного теплоносителя в разрезе.

Устройство состоит из коллекторов I с первичным теплоносителем, свяанных с теплообменниками 2 со втоичным теплоносителем и из теплоизоированной камеры 3. Трубчатый тепообменник 2 выполнен в виде тепловой Трубу, зона нагрева 4 которой распоожена в коллекторе с первичным теплоносителем, а конденсационная зона 5 (зона отвода тепла) содержит оребрение 6 и расположена непосредственно в объеме камеры. Коллектор с первичным теплоносителем выполнен в виде тепловой трубы, с уклоном в сторону своей испарительной зоны. Конденсационная зона 7 коллектора пер- . вичного теплоносителя 1, выполненного в виде тепловой трубы, находится непосредственно в объеме камеры, а испарительная зона 8 расположена внутри источника 9 тепловой энергии. Продольная ось коллектора с первичным, теплоносителем образует с осями испарительных зон 4 оребренных тепловых труб со вторичным теплоносителем угол . Испарительные зоны 4 оребренных тепловых труб направлены навстречу потоку пара в коллекторе, а зоны отвода тепла 5 (конденсационные зоны выполнены с наклоном к горизонтальной поперечной оси коллектора. Тепловые трубы заполнены высокотемпературным органическим теплоносителем /ВОТ) , у которого при 673 К давлет е внутри замкнутой полости не превьшает 15 бар. Трубчатые теплообменники 2 установлены вдоль коллектора с обеих сторон камеры в шахматном порядке с расчетным шагом и расположены над поверхностью изделий. Такое расположение трубчатого теплообменника 2 позволит значительно сократить перепад температур в любом сечении камеры.

Устройство работает следующим образом.

Первичный теплоноситель в коллекторе испаряется в -зоне подвода тепла

8 и начинает перемещаться в зону отвода тепла 7. При своем движении первичный теплоноситель в парообразном состоянии омывает испарительные зоны 4 оребренных тепловых труб 2. В полости испарительной зоны 4 происходит кипение жидкости вторичного теплоносителя и перенос тепла паровой фазой в конденсационную зону 5, откуда

сконденсировавшийся пар, отдав тепло, вновЪ возвращается в испарительную зону 4 в жидкой фазе. Тепло, вьщеляющееся в процессе конденсации излучением с внешней оребренной поверхности тепловых труб 2, передается железобетонному изделию, подвергаемому тепловой обработке в камере 3. Реализация заданного графика тепловой обработки бетона обеспечивается регулированием интенсивности нагрева участков подвода тепла-испарительных зон двух коллекторов.

Применение предлагаемого устройства позволяет достичь более высокой

и равномерной температуры на поверхности теплообменников 2 за счет того, что коллекторы 1 с первичным теплоносителем выполнены в виде тепловых труб. Повышение температуры в

камере приводит к значительному сокращению времени тепловой обработки изделий, равномерности нагрева, повьшению качественных показателей изделий {прочность повьппается на 15-20

увеличению производительности камеры.

Кроме того, расход энергозатрат снижается на 25-20%.

Формула изобретения

Устройство для тепловой обработки железобетонные изделий по авт.св. № 727598, отличающееся тем, что, о целью уменьшения энергозатрат при тепловой обработке, коллектор первичного теплоносителя выполнен в виде замкнутой тепловой трубы.

(риг, Z

Авторы

Даты

1981-05-15—Публикация

1977-10-03—Подача