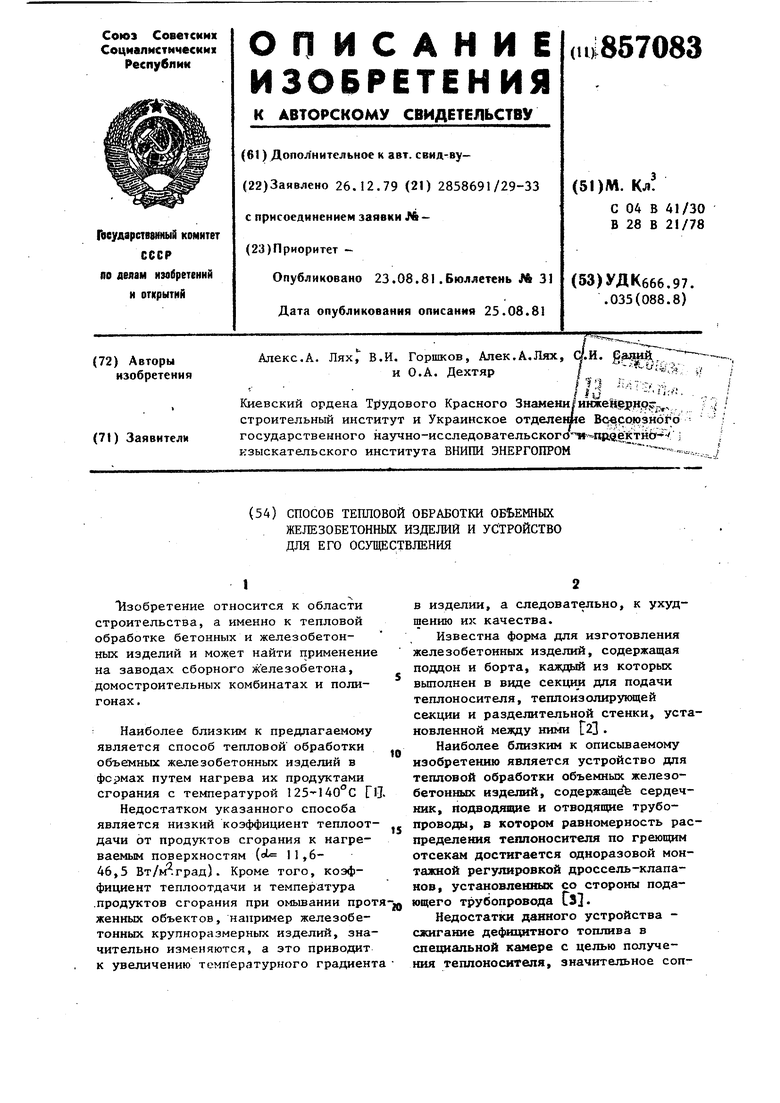

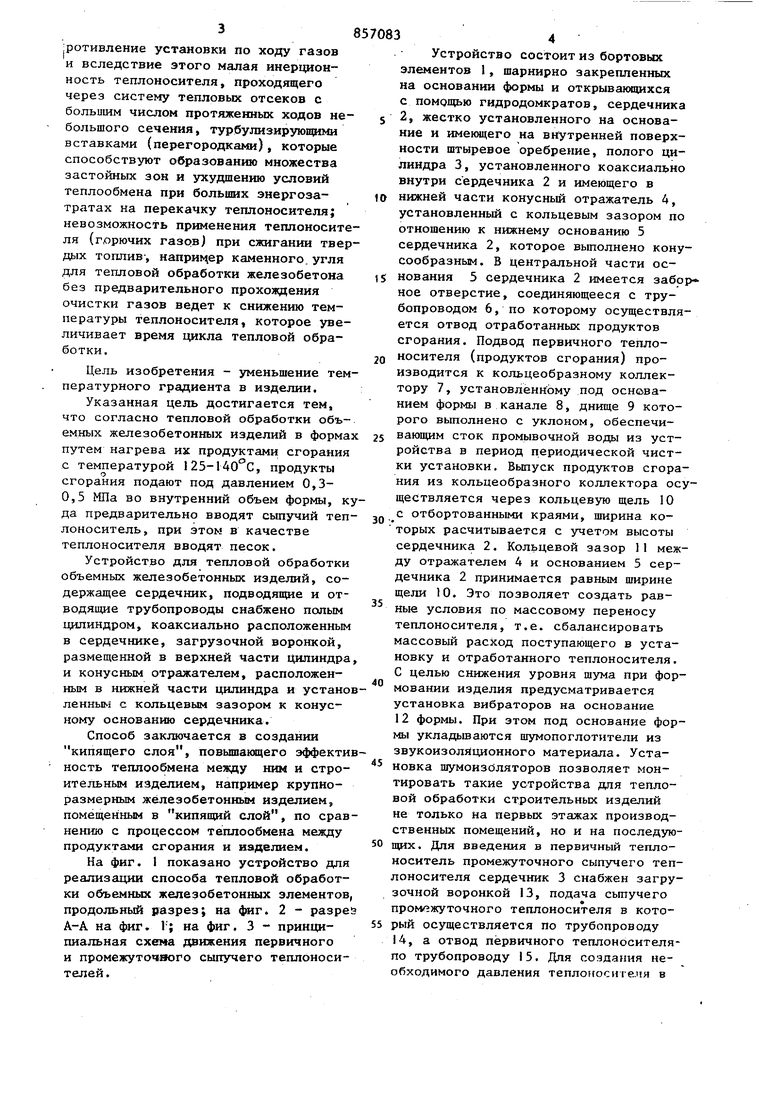

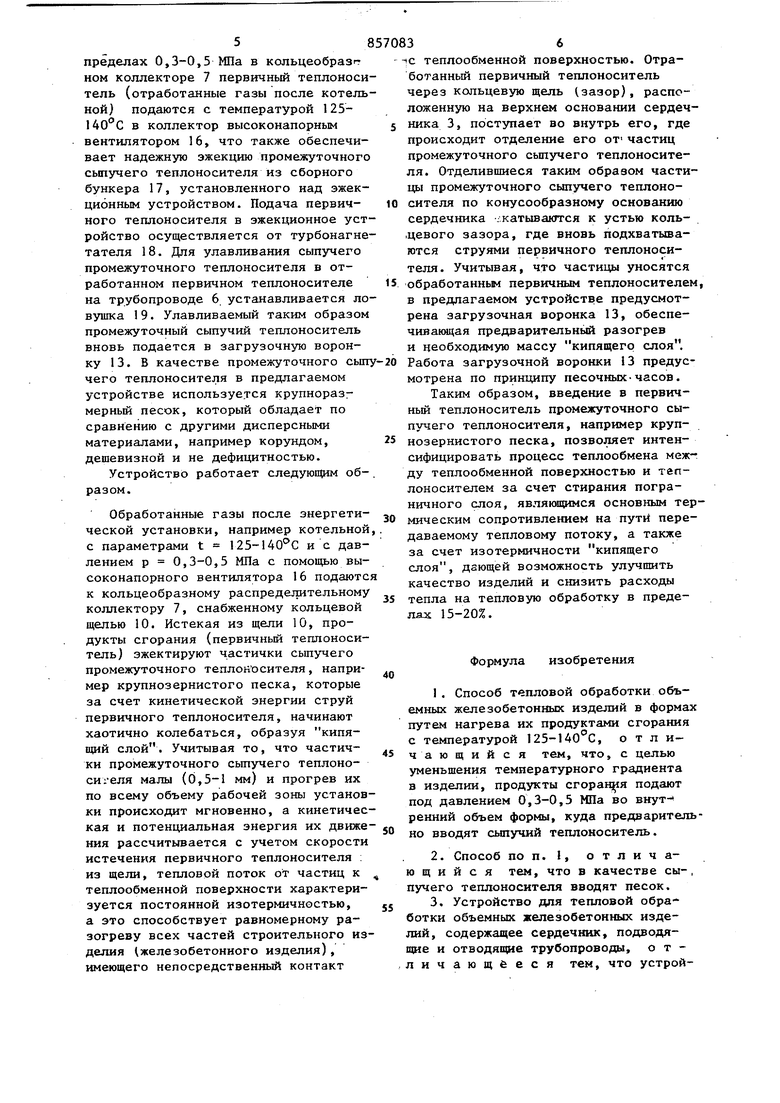

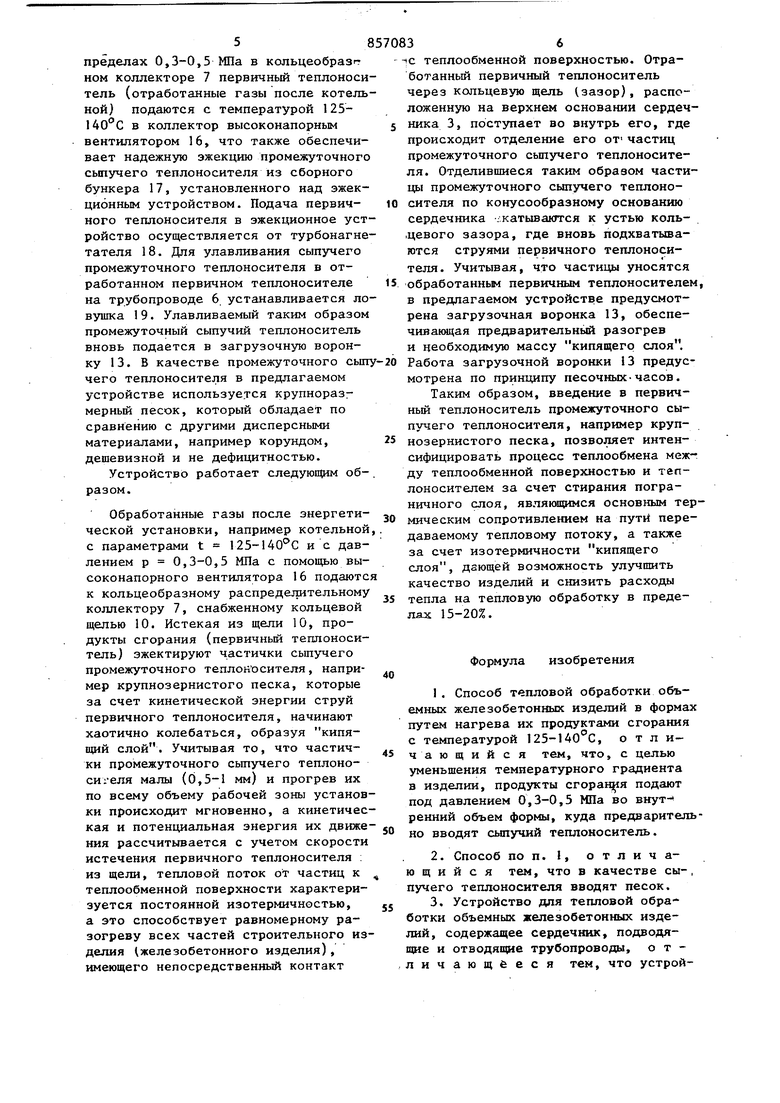

;ротивление установки по ходу газов и вследствие этого малая инерционность теплоносителя, проходящего через систему тепловых отсеков с больишм числом протяженных ходов небольшого сечения, турбулизирующими вставками (перегородками), которые способствуют образованию множества застойных зон и ухудшению условий теплообмена при больших энергозатратах на перекачку теплоносителя; невозможность применения теплоносите ля (горючих газов) при сжигании твер дых ТОШ1ИВ-, например каменного, угля для тепловой обработки железобетона без предварительного прохождения очистки газов ведет к снижению температуры теплоносителя, которое увеличивает время цикла тепловой обработки. Цель изобретения - уменьшение тем пературного градиента в изделии. Указанная цель достигается тем, что согласно тепловой обработки объемных железобетонных изделий в форма путем нагрева их продуктами сгорания с температурой 125-140с, продукты сгорания подают под давлением 0,30,5 МПа во внутренний объем , к да предварительно вводят сыпучий теп лоноситель, при зтом в качестве теплоносителя вводят песок. Устройство для тепловой обработки объемных железобетонных изделий, содержащее сердечник, подводящие и отводящие трубопроводы снабжено полым цилиндром, коаксиально расположенным в сердечнике, загрузочной воронкой, размещенной в верхней части цилиндра и конусным отражателем, расположенным в нижней части цилиндра и устано ленным с кольцевым зазором к конусному основанию сердечника. Способ заключается в создании кипящего слоя, повьш1акяцего эффекти ность теплообмена между ним и строительным изделием, например крупноразмерным железобетонным изделием, помещенным в кипящий слой, по срав нению с процессом теплообмена между продуктами сгорания и изделием. На фиг. I показано устройство для реализации способа тепловой обработки объемных железобетонных элементов продольный разрез; на фиг. 2 - разре А-А на фиг. 1; на фиг. 3 - принципиальная схема движения первичного и промежуточного сыпучего теплоноси телей. Устройство состоит из бортовых элементов 1, шарнирно закрепленных на основании формы и открывающихся с помощью гидродомкратов, сердечника 2, жестко установленного на основание и имеющего на внутренней поверхности штыревое оребрение, полого цилиндра 3, установленного коаксиально внутри сердечника 2 и имеющего в нижней части конусный отражатель 4, установленный с кольцевым зазором по отношению к нижнему основанию 5 сердечника 2, которое выполнено конусообразным. В центральной части основания 5 сердечника 2 имеется заборное отверстие, соединяющееся с трубопроводом 6, по которому осуществляется отвод отработанных продуктов сгорания. Подвод первичного теплоносителя (продуктов сгорания) производится к кольцеобразному коллектору 7, установленному под основанием формы в канале 8, днище 9 которого выполнено с уклоном, обеспечивающим сток промывочной воды из устройства в период периодической чистки установки. Выпуск продуктов сгорания из кольцеобразного коллектора осуществляется через кольцевую щель 10 с отбортованными краями, ширина которых расчитывается с учетом высоты сердечника 2. Кольцевой зазор 11 между отражателем 4 и основанием 5 сердечника 2 принимается равным ширине щели 10. Это позволяет создать равные условия по массовому переносу теплоносителя, т.е. сбалансировать массовый расход поступающего в установку и отработанного теплоносителя. С целью снижения уровня шума при формовании изделия предусматривается установка вибраторов на основание 12 формы. При этом под основание формы укладьшаются шумопоглотители из звукоизоляционного материала. Установка шумоизсЗляторов позволяет монтировать такие устройства для тепловой обработки строительных изделий не только на первых этажах производственных помещений, но и на последующих. Для введения в первичный теплоноситель промежуточного сыпучего теплоносителя сердечник 3 снабжен загрузочной воронкой 13, подача сьтучего про 4 жуточного теплоносителя в который осуществляется по трубопроводу 14, а отвод первичного теплоносителяпо трубопроводу 15. Для создания необходимого давления теплоносителя в пределах 0,3-0,5 МПа в кольцеобразгном коллекторе 7 первичный теплоноси тель (отработанные газы после котель ной) подаются с температурой 125140с в коллектор высоконапорным вентилятором 16, что также обеспечивает надежную эжекцию промежуточного сыпучего теплоносителя из сборного бункера 17, установленного над эжекционным устройством. Подача первичного теплоносителя в эжекционное уст ройство осуществляется от турбонагне тателя 18. Для улавливания сыпучего промежуточного теплоносителя в отработанном первичном теплоносителе на трубопроводе 6 устанавливается ло вушка 19. Улавливаемый таким образом промежуточный сыпучий теплоноситель вновь подается в загрузочную воронку 13. В качестве промежуточного сып чего теплоносителя в предлагаемом устройстве используется крупноразмерный песок, который обладает по сравнению с другими дисперсными материалами, например корундом, дешевизной и не дефицитностью. Устройство работает следующим образом. Обработанные газы после энергетической установки, например котельной с параметрами t 125-140с и с давлением р 0,3-0,5 МПа с помощью высоконапорного вентилятора 16 подаютс к кольцеобразному распределительному коллектору 7, снабженному кольцевой щелью 10. Истекая из щели 10, продукты сгорания (первичный теплоноситель) эжектируют частички сыпучего промежуточного теплоносителя, например крупнозернистого песка, которые за счет кинетической энергии струй первичного теплоносителя, начинают хаотично колебаться, образуя кипящий слой. Учитывая то, что частички промежуточного сьшучего теплоносителя малы (0,5-1 мм) и прогрев их по всему объему рабочей зоны установ ки происходит мгновенно, а кинетическая и потенциальная энергия их движе ния рассчитьгоается с учетом скорости истечения первичного теплоносителя : из щели, тепловой поток от частиц к теплообменной поверхности характеризуется постоянной изотермичностью, а это способствует равномерному разогреву всех частей строительного изделия (железобетонного изделия), имеющего непосредственный контакт 1C теплообменной поверхностью. Отработанный первичный теплоноситель через кольцевую щель (зазор), расположенную на верхнем основании сердечника 3, поступает во внутрь его, где происходит отделение его от частиц промежуточного сыпучего теплоносителя. Отделившиеся таким образом частицы промежуточного сыпучего теплоносителя по конусообразному основанию сердечника -катыванггся к устью коль.цевого зазора, где вновь подхватьтаются струями первичного теплоносителя. Учитывая, что частицы уносятся обработанньм первичным теплоносителем, в предлагаемом устройстве предусмотрена загрузочная воронка 13, обеспечивающая предварительный разогрев и необходимую массу кипящего слоя. Работа загрузочной воронки 13 предусмотрена по принципу песочных-часов. Таким образом, введение в первичный теплоноситель промежуточного сыпучего теплоносителя, например крупнозернистого песка, позволяет интенсифицировать процесс теплообмена между теплообменной поверхностью и теплоносителем за счет стирания пограничного слоя, являкицимся основным термическим сопротивлением на пути передаваемому тепловому потоку, а также за счет изотермичности кипящего слоя, дающей возможность улучшить качество изделий и снизить расходы тепла на тепловую обработку в пределах 15-20%. Формула изобретения 1.Способ тепловой обработки объемных железобетонных изделий в формах путем нагрева их продуктами сгорания с температурой 125-140 С, о т л ичающийся тем, что, с целью уменьшения температурного градиента в изделии, продукты сгора1 я подают под давлением 0,3-0,5 МПа во внутренний объем формы, куда предварительно вводят сыпучий теплоноситель. 2.Способ по п. {, отличащийся тем, что в качестве сы-, пучего теплоносителя вводят песок. 3.Устройство для тепловой обраотки объемных железобетонных издеий, содержащее сердечник, подводяие и отводящие трубопроводы, отичающееся тем, что устрой 8570838

ство снабжено полым цилиндром, ко-1. Авторское свидетельство СССР

аксиапьно расположенньм в сердечнике.К 528205, кл. В 28 В 7/22, 1974, загрузочной воронкой, размещенной в

верхней части цилиндра, и конусным2, Авторское свидетельство СССР

отражателем, расположенньи в нижней,. № , кл. С 04 В 41/30, 1976. .части цилиндра, установленным с кольцевьи зазором к конусному основанию3. КолобковП.С. и др. Новые спосердечника.собы нагрева бетона в кассетных усИсточники информации,тановках.Киев. Высшая школа, 1977, принятые во внимание при экспертизе Q с. 103-111 (прототип.

Котельная уепюновка

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки железобетонных изделий | 1978 |

|

SU893969A2 |

| Термоформа для изготовления желе-зОбЕТОННыХ лОТКОВ | 1979 |

|

SU808488A1 |

| Устройство для тепловой обработки битумных материалов | 1979 |

|

SU872616A1 |

| СПОСОБ СУШКИ СЫПУЧЕГО МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЗЕРНА И УСТАНОВКА ВАСИНА Ф.П. ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127405C1 |

| Устройство для тепловой обра-бОТКи жЕлЕзОбЕТОННыХ издЕлий | 1977 |

|

SU829604A2 |

| Установка для термической обработки сыпучих пищевых продуктов | 2019 |

|

RU2698060C1 |

| Устройство для тепловой обработки железобетонных труб | 1978 |

|

SU765244A1 |

| Устройство для тепловлажностной обработки строительных изделий | 1977 |

|

SU717012A2 |

| ЩЕЛЕВАЯ КАМЕРА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026780C1 |

| Установка утилизации тепла | 1989 |

|

SU1828988A1 |

Авторы

Даты

1981-08-23—Публикация

1979-12-26—Подача