(54) СПОСОБ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ культивирования метанокисляющих микроорганизмов | 2023 |

|

RU2811437C1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| Способ получения биомассы с использованием природного газа и двухконтурной циркуляции | 2023 |

|

RU2803553C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2006 |

|

RU2322488C2 |

| БИОЛОГИЧЕСКИЙ РЕАКТОР ДЛЯ ПРЕВРАЩЕНИЯ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ В БИОЛОГИЧЕСКИ АКТИВНЫЕ СОЕДИНЕНИЯ | 2016 |

|

RU2644344C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОРМОВОЙ БИОМАССЫ ИЗ ПРИРОДНОГО ГАЗА | 2021 |

|

RU2769433C1 |

| Способ получения биомассы | 1977 |

|

SU705796A1 |

| Способ культивирования аэробных метанассимилирующих микроорганизмов | 2021 |

|

RU2768401C1 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2585666C1 |

Изобретение относится к микробиологической промышленности, в част ности к способам выршцивания культур образующих пену, и может быть исполь зовано в процессах выращивания микроорганизмов, для которых в культуральную жидкость подают газообразные вещества, например кислород, метан, этан, пропан, бутан, водород и др. газы. Известны способы выращивания микроорганизмов, например дрожжей или бактерий, выбираемых из родов Pseudo monas, Bacillus или Methanomas, заключающиеся во внесении посевного материала микроорганизмов в водную питательную среду, содержащую источники углерода, азота и необходимые для роста микроорганизмов питательные соли при подаче газов, необходимых для выращивания микроорганизмов, непосредственно в культуральную жидкость . К недостаткам данных способов относится то, что в ферментере образуется двухфазная система газ-культуральная жидкость, -что снижает степень использования газа микроорганиз мами . Известен также способ выращивания микроорганизмов, в котором аэрацию проводят путем распределения в среде несмешивающейся с водой жидкости например масла, предварительно насыщенной кислородом f3J. К недостаткам способа относится то, что насыщение невозможно проводить чистым кислородом, так как контакт последнего с маслом приводит к взрыву. Наиболее близким техническим рещением по технической сущности и достигаемому эффекту является способ выращивания микроорганизмов на питательной среде, содержащей источники углерода, азота, фосфора, водорода, минеральные соли и микроэлементы при непрерывном насыщении культуральной жидкости газами 4. К недостаткам способа относится то/ что газы, подаваемые в ферментер, не успевают раствориться в культуральной жидкости, что снижает выход микроорганизмов. Цель изобретения - увеличение выхода биомассы микроорганизмов. Поставленная цель достигается тем, что перед насыщением культуральной жидкости осуществляют растворение в воде газовой смеси, состоящей из кислорода с метаном, или этаном, или пропаном, или бутаном, или водородом в количестве 0,5-95%, при этом растворение ведут в отдельности каждого из компонентов газовой смеси, а насьлщение культуральной жидкости осуществляют путем подачи в нее воды с растворенными газами раздельными потоками в количестве, пропорциональном концентрации Кс1хцого из компонентов газовой смеси в культуральной жидкости.

При этом насыщение культуральной жидкости газами проводят при температуре воды .

Способ осуществляют следующим образом.

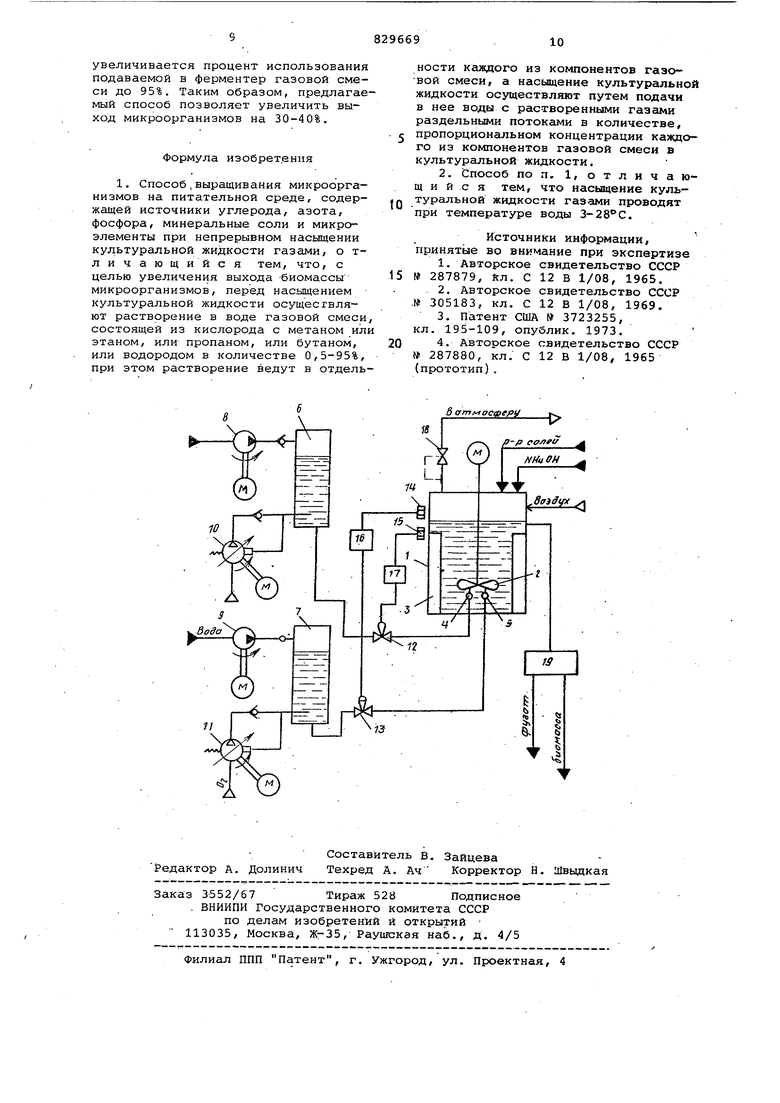

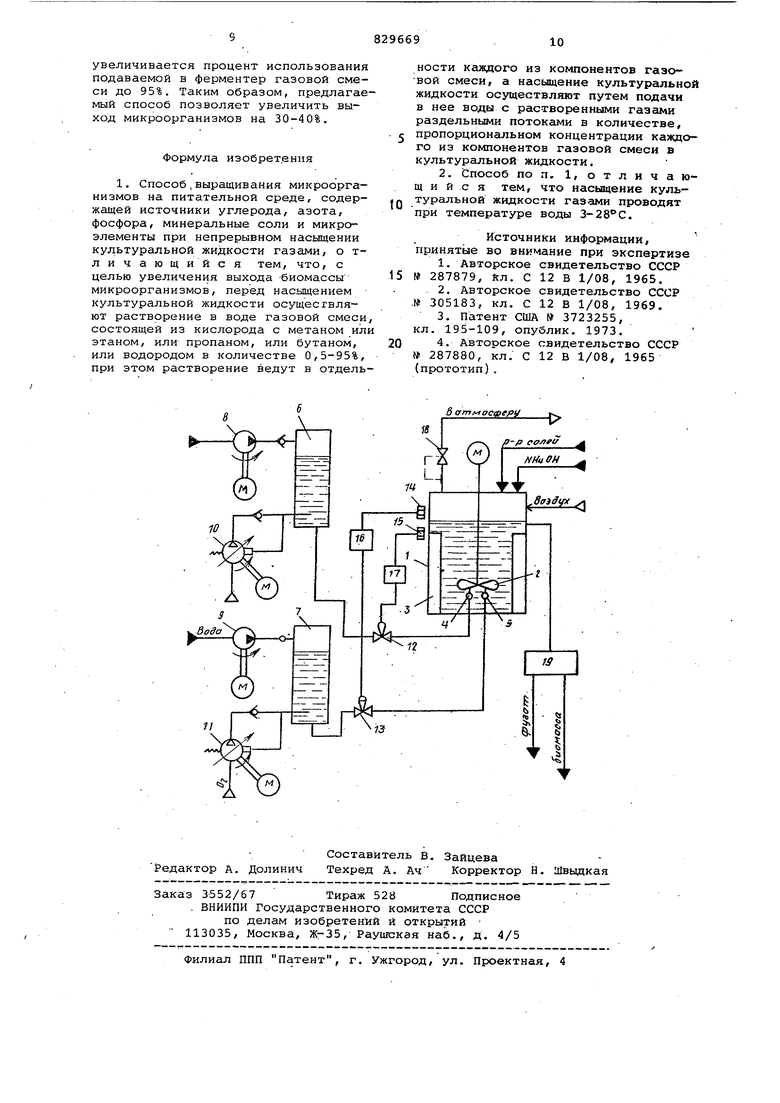

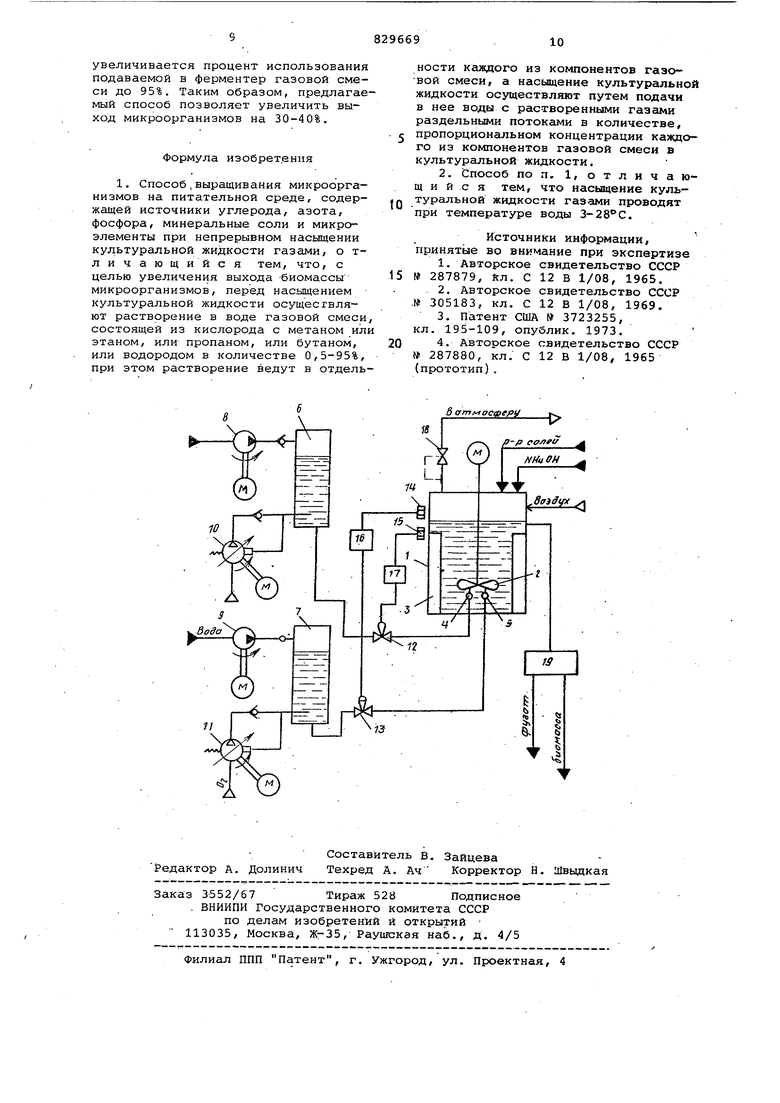

В ферментер 1, содержащий перемешивающее устройство 2, перегородки 3 и дроссельные устройства 4 и 5, заливают воду. После включения перемешивающего устройства и подогрева воды до заданной температуры в воду добавляют раствор питательных солей и водный раствор аммиака для получения требуемого рН среды. Затем в приготовленную питательную среду засевают микроорганизмы, после чего в ферментере образуется культуральная жидкость.

Насыщение культуральной жидкости газовой смесью, например кислорода с метаном, производят в диапазоне 0,5-95% путем перемешивания ее с водой, предварительно насыщенной этими газами. Насыщение воды газами производят раздельно в аппаратах зжекционногб типа б и 7, Уровень воды в этих аппаратах поддерживается насосами 8 и 9 постоянным. Подачу кислорода и метана в аппараты 6 и 7 обеспечивают компрессорами 10 и 11, оборудованными устройствами для автоматического поддержания давления:.

Насыщенную газами воду из аппаратов 6 и 7 подают, соответственно, через клапаны 12 и 13 и дроссели 4 и 5 в перемешивающее устройство 2, где она смешивается с культуральной жидкостью.

Концентрацию отдельных компонентов газовой смеси в культуральной жидкости поддерживают постоянной путем изменения расходов насыщенных газами соответствующих водяных потоков. Для этого датчиками 14 и 15 измеряют концентрацию растворенных в культуральной жидкости газов и посредством вторичных при,боров соответственно 1€ и 17 и клапанов 12 и 13 изменяют расходы воды,

Микроорганизмы, потребляя растворенные в культуральной жидкости га- зы, живут и размножаются. По мере уменьшения концентрации растворенных газов в культуральной жидкости вторичный приборы 16 и 17 открываются и компенсируют потребленные микроорганизмами газы путем подачи воды, насыщенной этими газами, в культуральную жидкость. В этом случае скорость подачи газов равна скорости их потребления микроорганизмами, т.е. достигаются оптимальные расходы газов и их соотношение, а также практически полная утилизация газов. При этом пузырьки газа в ферментере отсутствуют, что увеличивает насос0ный эффект перемешивающего устройства, а, следовательно, интенсифицирует процесс массообмена. Положительный эффект достигается также тем, что насыщенная газами вода подается

5 в ферментер раздельными, например двумя потоками с растворенными соответственно в них кислородом и метаном в зону перемешивающего устройства или в само устройство, где

0 смешивается с культуральной жидкостью. При этом газы не успевают выделиться из воды, а переходят в культуральную жидкость в растворенном состоянии. Очевидно, что отсутствие пузырьков газа в культураль5ной жидкости исключает и пенообразование. Подача газов в воду в аппаратах б и 7 также не вызывает ценообразования потому, что коэффициент вспенивания воды .незначительный.

0 Таким образом, решается проблема пеногашения.

Раздельное насыщение воды газами, а также снижение температуры насыщаемой воды по сравнению с температурой культуральной жидкости обеспечивает высокую растворимость газов. В этом случае аппараты 6 и 7 являются аккумуляторами газов, которые расходуются по мере потребности мик0роорганизмов.

Кроме того, раздельное насыщение газами воды и продувка свободного от культуральной жидкости пространства ферментера воздухом обеспечивает взрывобезопасность процесса.

5

В процессе ферментации в ферментере поддерживают заданную температуру и осуществляют непрерывную подачу в ферментер раствора солей и ЫНдОН для поддержания рН. Заданное

0 давление в ферментере поддерживается регулятором 18.

Избыток культуральной жидкости из ферментера поступает в центрифугу 19, где происходит отделение био-.

5 массы от культуральной жидкости.

При выращивании микроорганизмов, окисляющих, например, этан, пропан, бутан или водород, в аппарат б компрессором 10 вместо метана подают соответственно этан, пропан, бутан

0 или водород. При выращивании микроорганизмов, источником углерода для которых являются жидкие вещества, например парафины, метановая линия, включающая оборудование 6, 8, 10

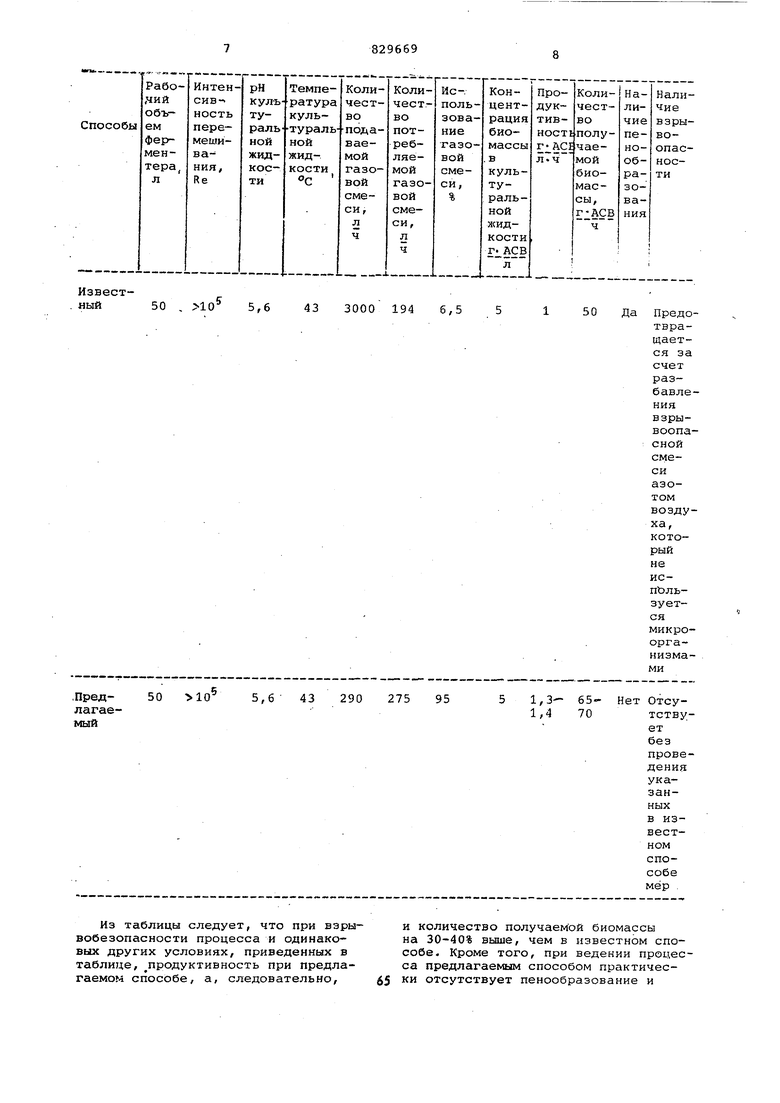

5 и арматуру 4 и 16/ а также продувка ферментера воздухом, отсутствует. Пример 1. При выращивании метан-окисляющих микроорганизмов известным способом в качестве посев ного материала используют бактерии из рода Me t hy I OCOCCU S , например кул тур 1-70. Питательная среда для выращива.ния этих бактерий состоит из водног раствора фосфорной кислоты, хлористого калия, сернокислого магния, цинка, марганца, меди, железа и кобальта. Посевной материал вносят в ферме тер с рабочим объемом V 50 л. Выр щивание производят при непрерывной подаче в фермейтер питательной среды, воды л/10 л/ч, т.е. 0,2 V и вод ног-о раствора аммиака для поддержания кислотности культуральной жидко ти, равной 5,6 рН. Температура куль туральной жидкости 43°С. : Культуральную жидкость перемешивают лопастной мешалкой с интенсивностью, характеризующейся числом Рейнольдса Re 100000. С целью взрывобезопасности процесса и получения большей поверхнос ти контакта фаз (газ - культуральная жидкость) аэрацию культуральной жид кости производят газовой смесью метана и воздуха в количестве 1л/мин на единицу объема ферментера, т.е. 3000 л/ч. Причем соотношение расходов метана и воздуха равно 1:3. Дав ление в ферментере равно атмосферному. Из ферментера непрерывно отбирают л/ч культуральной жидкости. При концентрации биомассыв культуральной жидкости 5 -т-г- и удельной скорости роста 0-, 2 ч . про дуктивность (для этих условий культ вирования) равна Q - О 2 5 1 . С - 0,.S - i .. При гтом количество биомассы, получаемое из ферментера, равно G О. V 1-50 50 ---- Известно, что на 1 г биомассы рас1ходуется 1 г метана (1,43 л) и 3,5 г кислорода (2,45 л). Тогда количество потребленной 1И кроорганиз мами газовой смеси в единицу времени на образование 50 равно Q смеси 50 (1,43 + 2,45) 194 л/ч, что составляет всего 6,5% от подаваемой в ферментер газовой смеси.. Остальные 93,5% подаваемой в ферментер газовой смеси выходят из ферментера, а следовательно, не используются микроорганизмами. При этом образуется пена. При подаче в ферментер только необходимого количества газовой смеси метан - кислород (194 л/ч) становитмя взрывоопасным, а заданная продуктивность Л г-АС&, Г-АС& не достигается. -4 / л- Ч Пример 2. При выращивании культуры 1-70 предлагаемым способом условия культивирования аналогичны примеру 1. Однако с целью взрывобезопасности и интенсификации процесса необходимые для процесса газы (метан и кислород) подают в ферментер в растворенном в воде виде. Газы растворяют в воде, идущей на разбавление культуральной жидкости. При подаче в ферментер кислорода вместо воздуха удельная скорость роста возрастает и составит 0,3 . Тогда количество подаваемой в ферментер воды равно количеству отбираемой из ферментера культуральной жидкости и равно 15 л/ч .(0,3 -50). При концентрации биомассы 5 продуктивность Q 0,35 1,5 а-количество биомассы, получаемое из ферментера G 1,5-50 75 л Следовательно, для обеспечения потребности микроорганизмов в подаваемой в ферментер воде, т.е. в 15 л, необходимо растворить 107 л метана и 183 л кислорода и подавать эту воду в ферментер в , течение часа. В таблице приведены сравнительные .экспериментальные- данные, полученные при осуществлении известного и предложенного способов.

10

50

5,6

43

5,6 43 290 275

50 10

Из таблицы следует, что при взрывобезопасности процесса и одинаковых других условиях, приведенных в таблице, продуктивность при предлагаемом способе, а, следовательно.

3000 194

,5

50 Да

Предотвращается за счет разбавлениявзрывоопаснойсмеси

азотомвоздуха, которыйне испЬльзуется

микроорганизмами

1,365Нет Отсу51,4

70 тствуетбез проведенияуказанныхв известномспособемёр .

и количество получаемой биомассы на 30-40% выше, чем в известном способе. Кроме того, при ведении процесса предлагаемым способом практически отсутствует пенообразование и

Авторы

Даты

1981-05-15—Публикация

1979-03-05—Подача