1,54) МЕХАНИЗМ ПОДЪЕМА И КАЧАНИЯ КОВША

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подъема и качания ковша | 1982 |

|

SU1084309A2 |

| МАШИНА ДЛЯ УБОРКИ КОРНЕЙ РАСТЕНИЙ | 2007 |

|

RU2332829C1 |

| ГРУЗОВОЙ ПОДЪЕМНИК С БЕЗРЕДУКТОРНЫМ ЭЛЕКТРОПРИВОДОМ И РАЗГРУЗОЧНО-ЛОВИТЕЛЬНЫМ УСТРОЙСТВОМ | 2011 |

|

RU2468982C1 |

| ДЛИННОХОДОВОЙ СТАНОК - КАЧАЛКА | 2014 |

|

RU2581256C2 |

| ГАРАЖ | 2008 |

|

RU2402665C2 |

| СТАНОК-КАЧАЛКА | 2010 |

|

RU2455526C1 |

| КАБЕЛЬНЫЙ КРАН | 1998 |

|

RU2208571C2 |

| Устройство для перемещения контейнеров | 1989 |

|

SU1691256A1 |

| Устройство для перемещения горных пород в карьере | 1990 |

|

SU1751325A1 |

| МОБИЛЬНЫЙ СТАНОК-КАЧАЛКА | 2011 |

|

RU2479751C1 |

Изобретение относится к металлургическому оборудованию, а конкрет нее к механизмам.подъема и качания ковша, входящего в состав установки для вакуумирования стали с неподвижной вакуумкамерой, и может быть использовано в подъемниках с противовесом, служащим для снижения потребнос тей мощности привода подъема при работе, с груженной и порожней платформой. Известны различные конструкции механизмов.подъема, обеспечивающие подъем груженой и порожней платформ у которых противовес используется для снижения мощности привода, выполненный в виде двуплечего рычаг опирающегося в средней части на оп ры и взаимодействующего одним концо с платформой, помещенной в вертикальные, направляющие, а другим - с приводом и противовесом. Причем, противовес для создания одинакового сопротивления подъему при груженой и порожней платфо.рме принят по масс равным половине массы груженой плат формы, это позволяет снизить потре ную мощность привода ориентировочно в два раза l . Однако такое уравновешивание позволяет только частично снизить ьотребную мощность привода, так как при увеличении массы противовеса последний неполностью уравновешивается при подъеме порожней платформы. Наиболее близким по технической сущности и достигаемому эффекту к предложенному является механизм подъема и качания ковша, выполненный в виде грузоприемной траверсы с крюками для ковша, соединенной посредством цепной передачи с приводом ее подъема и уравновешивающим противовесом. Причем противовес по массе принят близким к половине массы нагруженной траверсы 2. Уравновешивание в устройстве только частичное, а потребная Мощность привода должна обеспечить подъем неуравновешенных масс одинаковой величины как при груженой,так и порожней грузоприемной траверсе, т.е. потребная для работы мощность достаточно велика, и обуславливает значительные энергозатраты при работе установки для вакуумирования стали, ее габаритные размеры и металлоемкость. Следовательно недостатками механи.зма подъема являются значительная

потребная мощность привода, значител ные энергозатраты и металлоемкость.

Цель изобретения - снижение энергозатрат, металлоемкости и потребной мощности привода.

Цель достигается тем, что в механизме подъема и качания ковша, содержащем вертикальноподвижную относител но неподвижной опоры грузоподъемную платформу, соединенную с уравновешивающим противовесом и приводом ее перемещения, противовес снабжен грузовой плитой, взаимодействующей с ним посредством следящей системы, а с неподвижной опорой - при помощи тормозной системы.

Причем следящая система выполнена в виде поворотно установленных в опорах грузовой плиты.кривошипов с цапфами, снабженных тормозными шкивами, взаимодействующими с тормозами, а тормозная система выполнена в виде цепной подвески, один из концов каждой цепи которой закреплен на грузовой плите, другой свободно -огибает звездочку установленную в подшипниковых опорах на неподвижной опоре и снабженнуй) тормозным шкивом, взаимодействующим с тормозом.

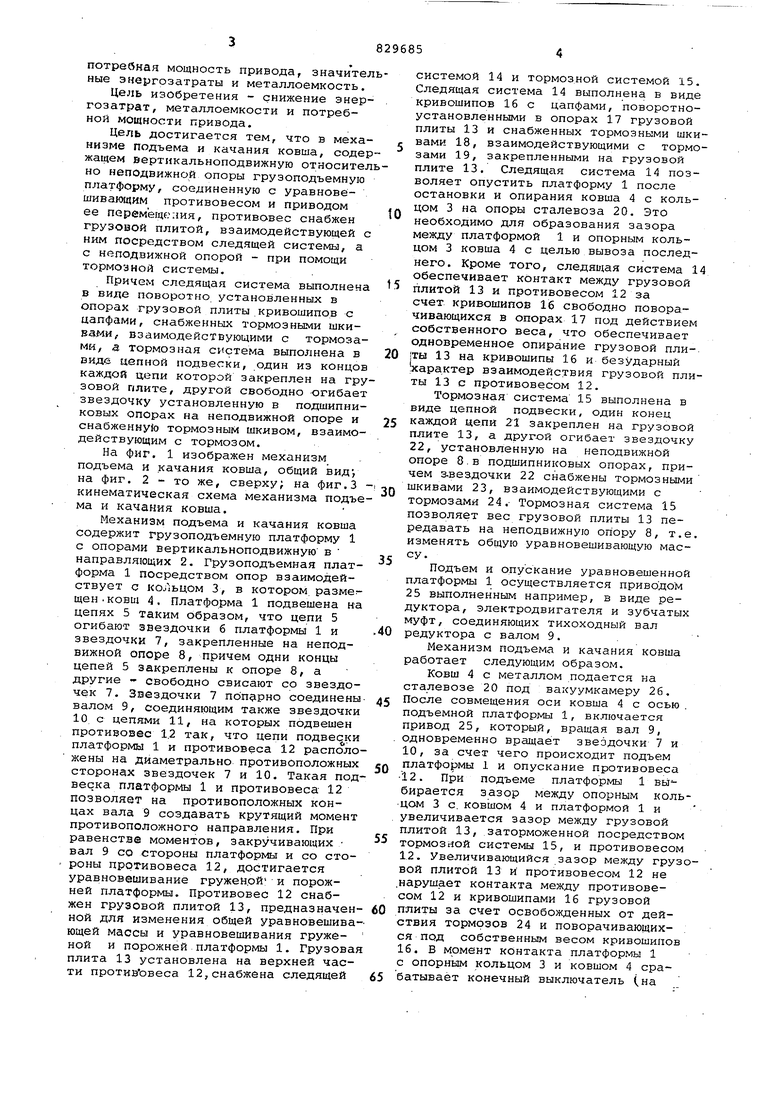

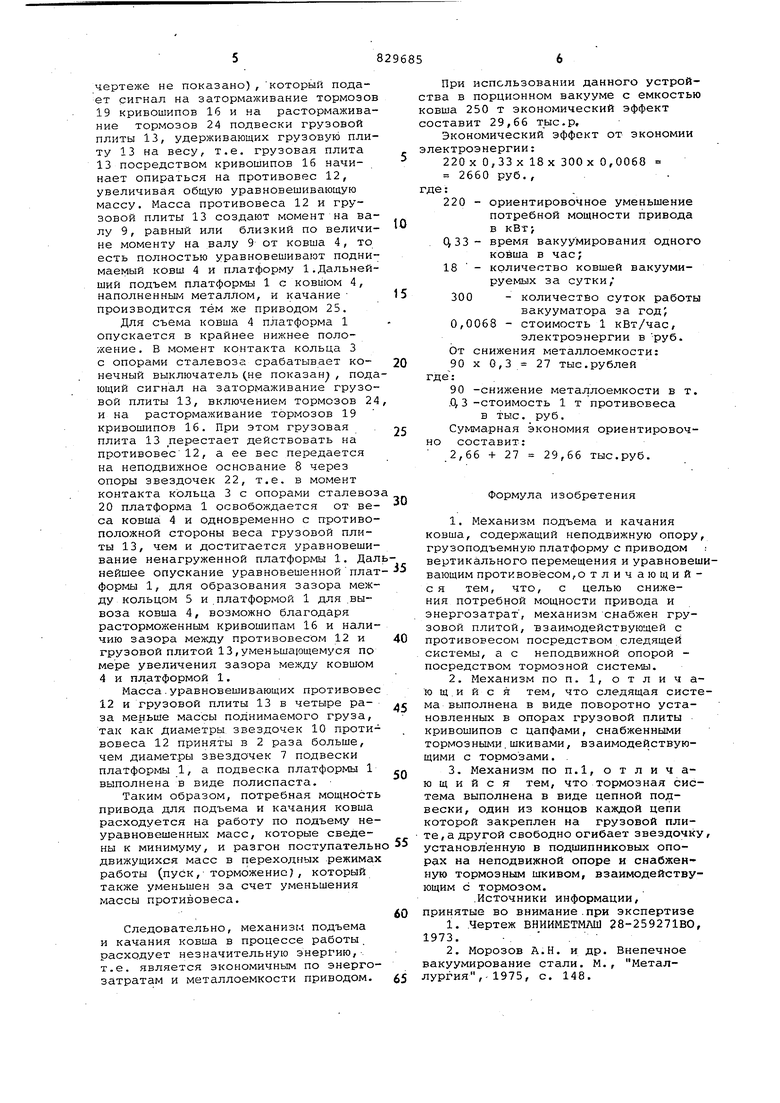

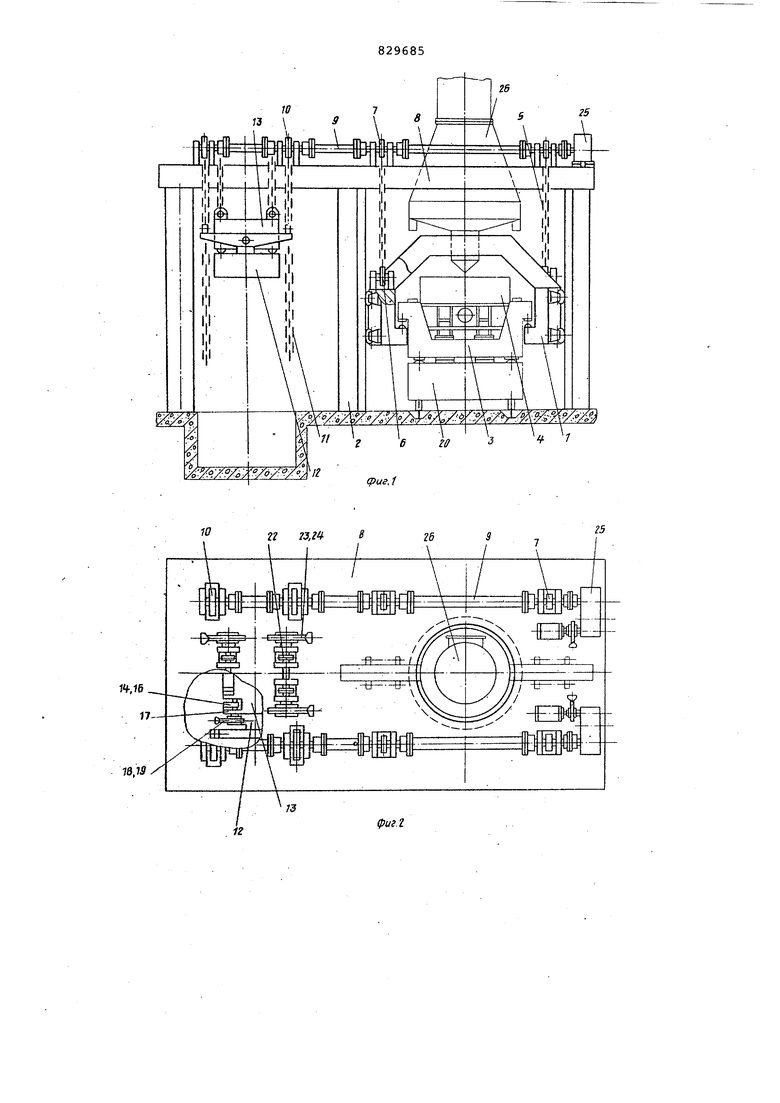

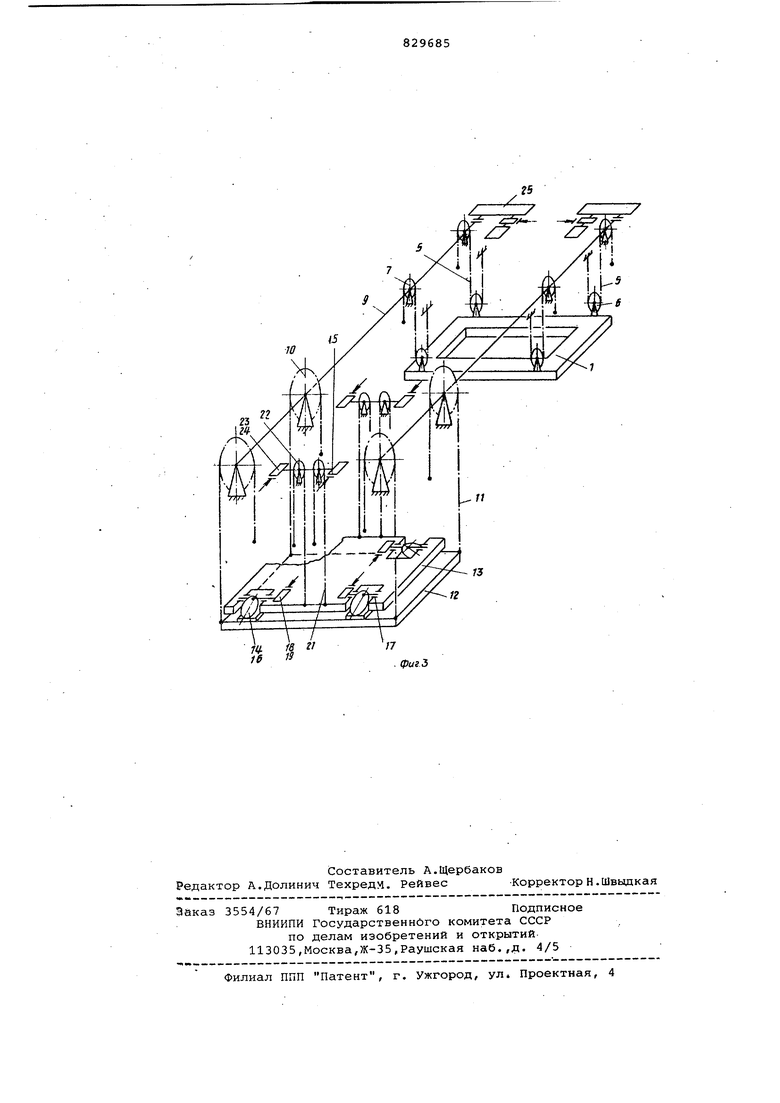

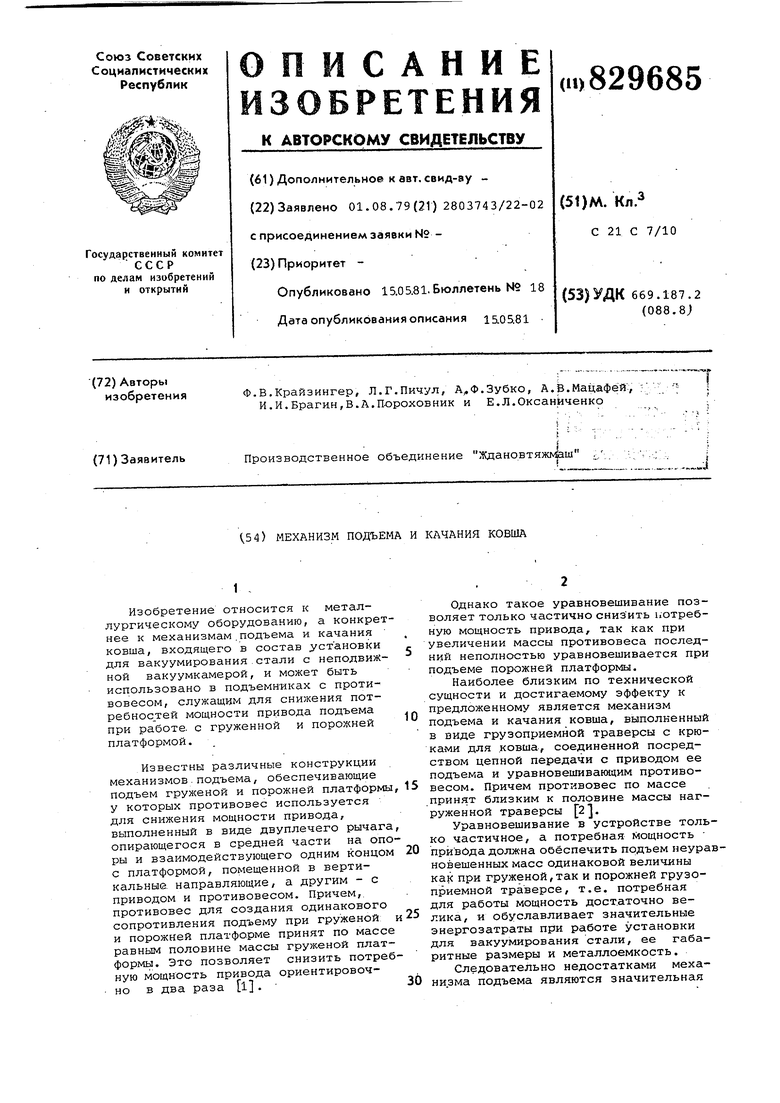

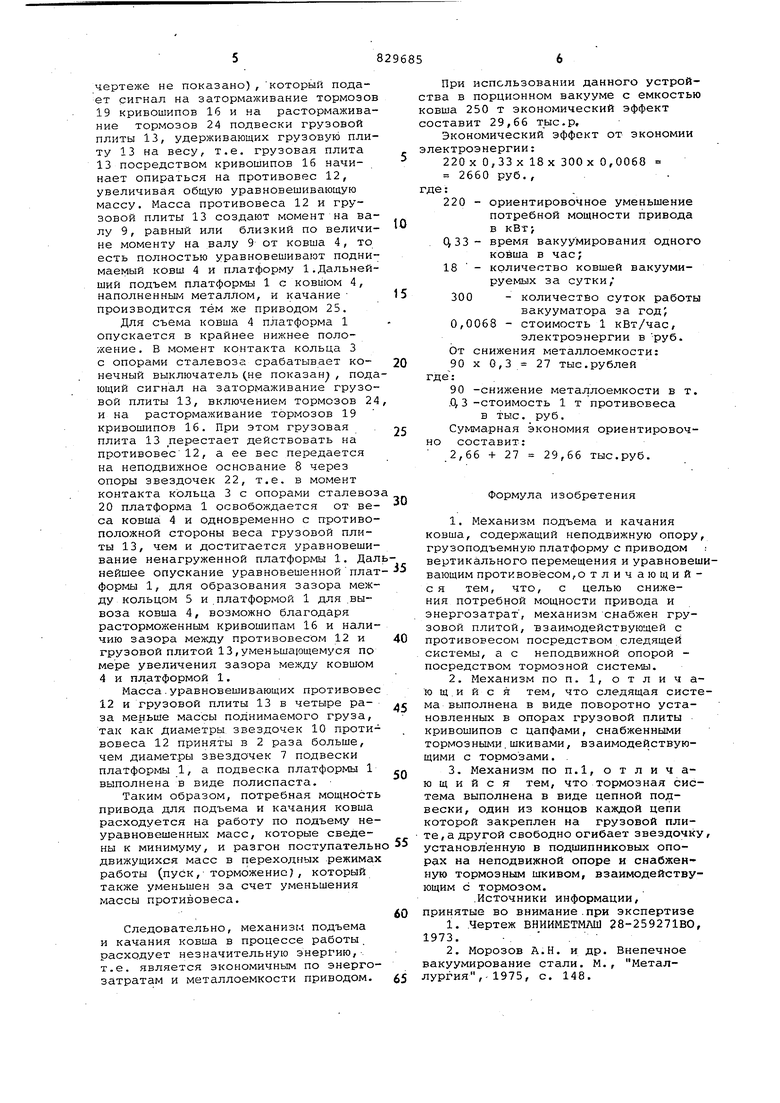

На фиг. 1 изображен механизм подъема и качания ковша, общий вид; на фиг. 2 - то же, сверху; на фиг.З кинематическая схема механизма подъема и качания ковша.

Механизм подъема и качания ковша содержит грузоподъемную платформу 1 с опорами вертикальноподвижную в направляющих 2. Грузоподъемная платформа 1 посредством опор взаимодействует с кольцом 3, в котором размен щен.ковш 4. Платформа 1 подвешена на цепях 5 таким образом, что цепи 5 огибают звездочки б платформы 1 и звездочки 7, закрепленные на неподвижной опоре 8, причем одни концы цепей 5 закреплены к опоре 8, а другие - свободно свисают со звездочек 7. Звездочки 7 попарно соединенывалом 9, соединяющим также звездочки 10 с цепями 11, на которых подвешен противовес 1.2 так, что цепи подвес ки платформы 1 и противовеса 12 расположены на диаметрально противоположных сторонах звездочек 7 и 10. Такая подвеска платформы 1 и противовеса 12 позволяет на противоположных концах вала 9 создавать крутящий момент противоположного направления. При равенстве моментов, закручивающих вал 9 со стороны платформы и со стороны противовеса 12, достигается уравновешивание груженой и порожней платформы. Противовес 12 снабжен грузовой плитой 13, предназначенной для изменения общей уравновешивающей массы и уравновешивания груженой и порожней платформы 1. Грузова плита 13 установлена на верхней части противовеса 12,снабжена следящей

системой 14 и тормозной системой 15. Следящая система 14 выполнена в виде кривошипов 16 с цапфами, поворотноустановленными в опорах 17 грузовой плиты 13 и снабженных тормозными шкивами 18, взаимодействующими с тормозами 19, закрепленными на грузовой плите 13. Следящая система 14 позволяет опустить платформу 1 после остановки и опирания ковша 4 с кольцом 3 на опоры сталевоза 20. Это необходимо для образования зазора между платформой 1 и опорным кольцом 3 ковша 4 с целью вывоза последнего. Кроме того, следящая система 1 обеспечивает контакт между грузовой плитой 13 и противовесом 12 за счет кривошипов 16 свободно поворачивающихся в опорах 17 под действием собственного веса, что обеспечивает одновременное опирание грузовой пли1ТЫ 13 на кривошипы 16 и безударный характер взаимодействия грузовой плиты 13 с противовесом 12.

Тормозная система 15 выполнена в виде цепной подвески, один конец каждой цепи 21 закреплен на грузовой плите 13, а другой огибает звездочку 22, установленную на неподвижной опоре 8.в подшипниковых опорах, причем з-вездочки 22 снабжены тормозными шкивами 23, взаимодействующими с тормозами 24.- Тормозная система 15 позволяет вес грузовой плиты 13 передавать на неподвижную опору 8, т.е изменять общую уравновешивающую массу.

Подъем и опускание уравновешенной платформы 1 осуществляется приводом 25 выполненным например, в виде редуктора, электродвигателя и зубчатых муфт, соединяющих тихоходный вал редуктора с валом 9.

Механизм подъема и качания ковша работает следующим образом.

Ковш 4 с металлом подается на сталевозе 20 под вакуумкамеру 26. После совмещения оси ковша 4 с осью . подъемной платформы 1, включается привод 25, который, вращая вал 9, одновременно вращает звездочки 7 и 10, за счет чего происходит подъем платформы 1 и опускание противовеса -12. При подъеме платформы 1 выбирается зазор между опорным коль-цом 3 с. ковшом 4 и платформой 1 и увеличивается зазор между грузовой плитой 13, заторможенной посредством тормозной системы 15, и противовесом 12. Увеличивающийся зазор между грузвой плитой 13 и противовесом 12 не .нарушает контакта между противовесом 12 и кривошипами 16 грузовой плиты за счет освобожденных от действия тормозов 24 и поворачивающихся под собственным весом кривошипов 16. В момент контакта платформы 1 с опорным кольцом 3 и ковшом 4 срабатывает конечный выключатель (на чертеже не показано) , который подает сигнал на затормаживание тормозов 19кривошипов 16 и на растормаживание тормозов 24 подвески грузовой плиты 13, удерживающих грузовую пли ту 13 на весу, т.е. грузовая плита 13 посредством кривошипов 16 начинает опираться на противовес 12, увеличивая общую уравновешивающую массу. Масса противовеса 12 и грузовой плиты 13 создают момент на ва лу 9, равный или близкий по величи не моменту на валу 9 от ковша 4, то есть полностью уравновешивают подни маемый ковш 4 и платформу 1.Дальней ший подъем платформы 1 с ковшом 4, наполненным металлом, и качание производится тем же приводом 25. Для съема ковша 4 платформа 1 опускается в крайнее нижнее положение. В момент контакта кольца 3 с опорами сталевоза срабатывает конечный выключатель (не показан , под ющий сигнал на затормаживание грузовой плиты 13, включением тормозов 2 и на растормаживание тормозов 19 кривошипов 16. При этом грузовая плита 13 перестает действовать на противовес12, а ее вес передается на неподвижное основание 8 через опоры звездочек 22, т.е. в момент контакта кольца 3 с опорами сталевоз 20платформа 1 освобождается от веса ковша 4 и одновременно с противоположной стороны веса грузовой плиты 13, чем и достигается уравновешивание ненагруженной платформы 1. Дал нейшее опускание уравновешеннойплат 1, для образования зазора между кольцом 5 и платформой 1 для ,вывоза ковша 4, возможно благодаря расторможенньом кривошипам 16 и наличию зазора между противовесом 12 и грузовой плитой 13,уменьшающемуся по мере увеличения зазора между ковшом 4 и платформой 1. Масса.уравновешивающих противовес 12 и грузовой плиты 13 в четыре раза меньше массы поднимаемого груза, так как диаметры звездочек 10 противовеса 12 приняты в 2 раза больше, чем диаметры звездочек 7 подвески пла±формы 1, а подвеска платформы 1 выполнена в виде полиспаста. Таким образом, потребная мощность привода для подъема и качан.ия ковша расходуется на работу по подъему неуравновешенных масс, которые сведены к минимуму, и разгон поступательн движущихся масс в переходных режимах работы (пуск, торможение;, который также уменьшен за счет уменьшения массы противовеса. Следовательно, механизм подъема и качания ковша в процессе работы. расходует незначительную энергию, . т.е. является экономичным по энергозатратам и металлоемкости приводом. При использовании данного устройтва в порционном вакууме с емкостью овша 250 т экономический эффект оставит 29,66 тыс.р. Экономический эффект от экономии лектроэнергии: 220x0,33x18x300x0,0068 2660 руб., де: 220 - ориентировочное уменьшение потребной мощности привода в кВт; 0,33- время вакуумирования одного ковша в час; 18 - количество ковшей вакуумируемых за сутки/ 300 - количество суток работы вакууматора за год 0,0068 - стоимость 1 кВт/час, электроэнергии в руб. От снижения металлоемкости: 90 X 0,3 27 тыс.рублей 90 -снижение металлоемкости в т. Д 3 -стоимость 1 т противовеса в тыс. руб. Суммарная экономия ориентировочно составит: 2,66 + 27 29,66 тыс.руб. Формула изобретения 1.Механ-изм подъема и качания ковша, содержащий неподвижную опору, грузоподъемную платформу с приводом : вертикального перемещения и уравновешивающим противовесом,о тличающийс я тем, что, с целью снижения потребной мощности привода и энергозатрат , механизм снабжен грузовой плитой, взаимодействующей с противовесом посредством следящей системы, а с неподвижной опорой посредством тормозной системы. 2.Механизм по п. 1, о т л и ч аю щ и и с я тем, что следящая система выполнена в виде поворотно установленных в опорах грузовой плиты кривошипов с цапфами, снабженными тормозными.шкивами, взаимодействующими с тормозами. . 3.Механизм по п.1, отличающийся тем, что тормозная система выполнена в виде цепной подвески, один из концов каждой цепи которой закреплен на грузовой плите, а другой свободно огибает звездочку, установленную в подшипниковых опорах на неподвижной опоре и снабженную тормозным шкивом, взаимодействующим с тормозом. .Источники информации, ринятые во внимание.при экспертизе 1..Чертеж ВНИИМЕТМЛШ 28-25927lBO, 1973. . . 2.Морозов А.Н. и др. Внепечное акуумирование стали. М., Металургия, 1975, с. 148.

Ш°:/-°/о)о-/- /°.

It

ie,W X

26

25

f- 1

cpus.l

W

13

12

. фигЗ

Авторы

Даты

1981-05-15—Публикация

1979-08-01—Подача