Изобретение относится к трубопро водному строительству, а именно, к изоляции трубопроводов, преимущественно тепловых сетей, прокладываемы бесканальнь1м способом, и может быть использовано на предприятиях, ocfVществляющих нанесение монолитной теплоизоляции из битумоперлита, битумовермикулита и т.п. и последующее нанесение гидрозащитного покрытия на трубы. Известны технологические линии для нанесения монолитной теплоизоля ции и затем гидрозащитного покрытия на трубы, обеспечивающие сушку, очистку труб, нанесение на их наруж ную поверхность антикоррозионного покрытия, теплоизоляционного слоя, гидрозащит.ного покрытия Г1.1 Недостатком этих линий является наличие отходов теплоизоляции, необходимость ручного труда при обнажении концевых участков труб, необходимость изготовления изоляцион-. ных полуцилиндров на отдельном агрегате, низкое качество торцовых поверхностей теплоизоляции на концевых участках труб. Известна также технологическая л НИН, включающая устройства, обеспечивающие последовательное выполнение операций по сушке, очистке труб, нанесению антикоррозионного покрытия на. поверхность трубы, нанесению монолитной теплоизоляции, нанесению поверх монолитной теплоизоляции гидрозащитного покрытия. Движение стальных труб (Оез теплоизоляции) от устройства к устройству и через устройства осуществляется с помощью приводных роликовых Опор, рольгангов и приводной станции 2 . Недостатком известной технологической линии является то, что после нанесения тепло-и гидроизоляции выполняется операция по обнажению концевых участков изолированных труб от изоляции для обеспечения в дальнейшем возможности сваривания этих труб между собой в теплотрассу. Эта операция осуществляется вручную, а удаленная при этом теплоизоляция идет в отходы или, в лучшем случае, снова в переработку. При этом качество реза (ровность плоскости торца монолитной изоляции на трубе и ее перпендикулярность оси трубы) неизбежно низкое, что требует выравнивания (дополнительного подрезания в условиях трассы) торца теплоизоляции при осуществлении изоляции стыка труб с помощью изоляционных полуцилиндров.

Цель изобретения - исключение потерь материала благодаря изготовлению изоляционных полуцилиндров, обеспечение ровности плоскости торца теплоизоляции и ее перпендикулярности оси трубы и исключение ручного труда при обнажении концов труб от изоляции.

Это достигается за счет введения в технологическую линию устройства для резки изоляции на стыке двух изолированных труб и изготовления изоляционных полуцилиндров, которое включает ножи, имеющие одну режущую часть, параллельную оси изолированно трубы, н две режущие части ей перпендикулярные, отстоящие одна от другой на расстоянии равном длине изоляционных полуцилиндров, имеющие полукруглые вырезы на режущей кромке и, подвижные полуцилиндры с прорезями для прохода режущих частей ножей, образуюьчих при взаимном упоре обойму вокруг изолированной трубы..

Разведенные таким образом полуцилиндры и опорные кольца образуют направляющий канал для эвакуации изолированных полуцилиндров.

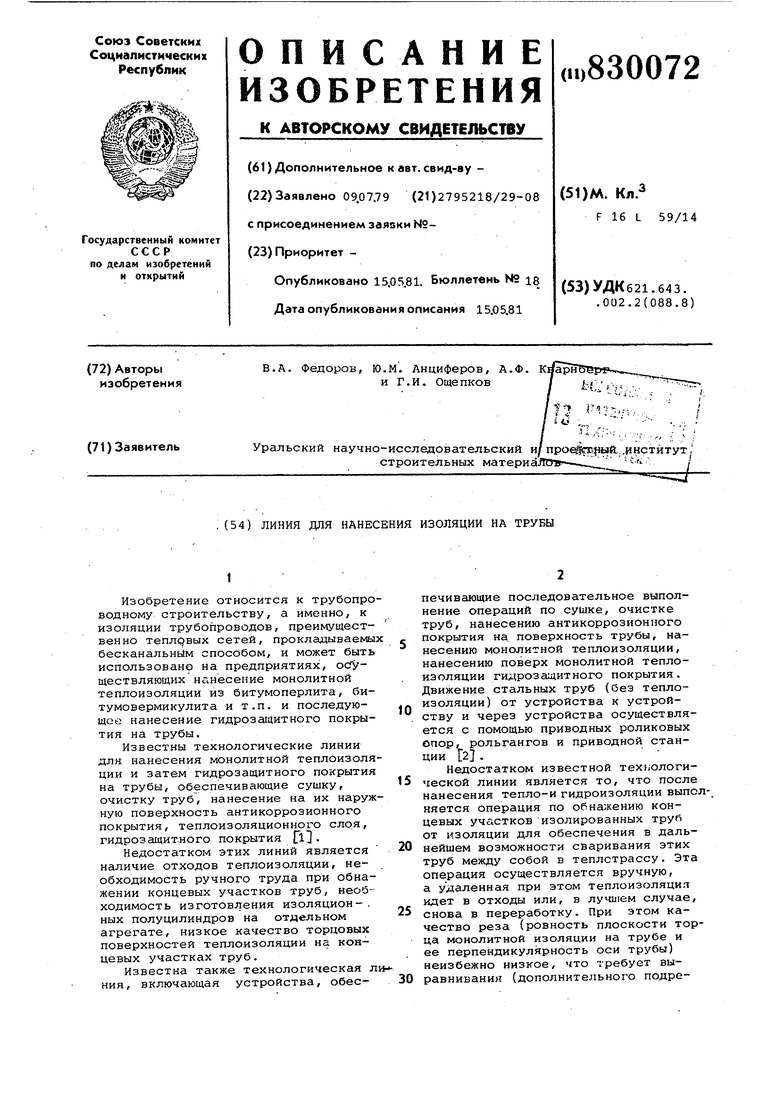

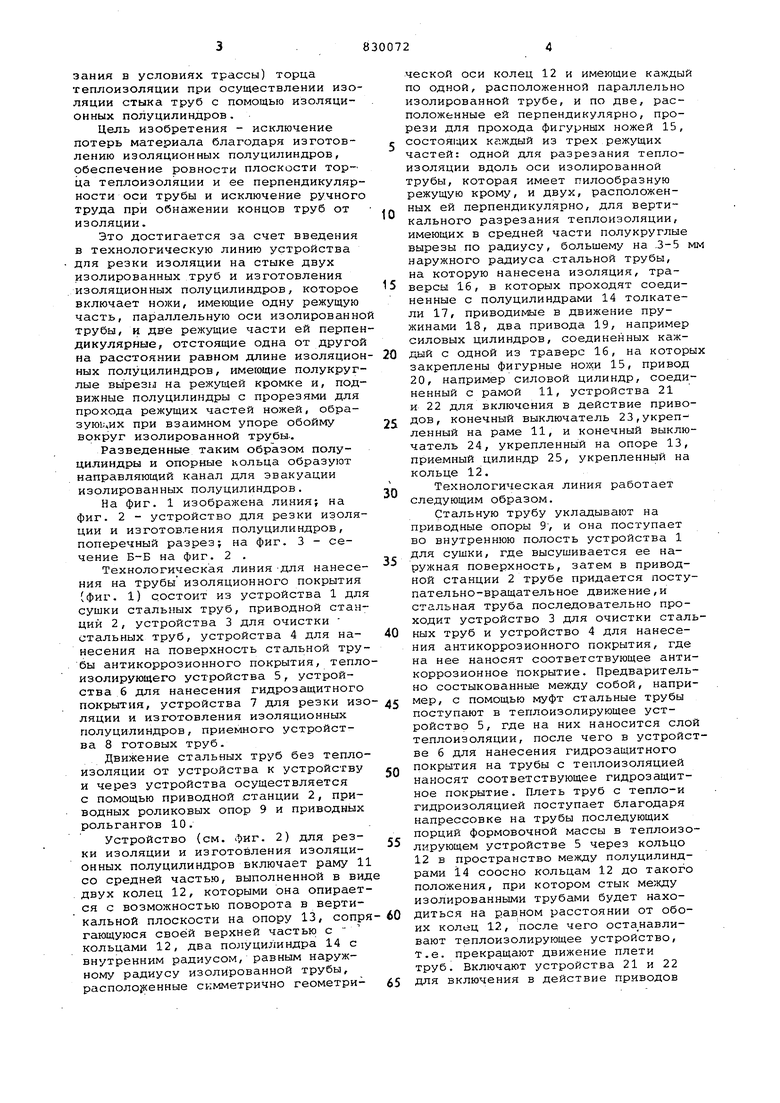

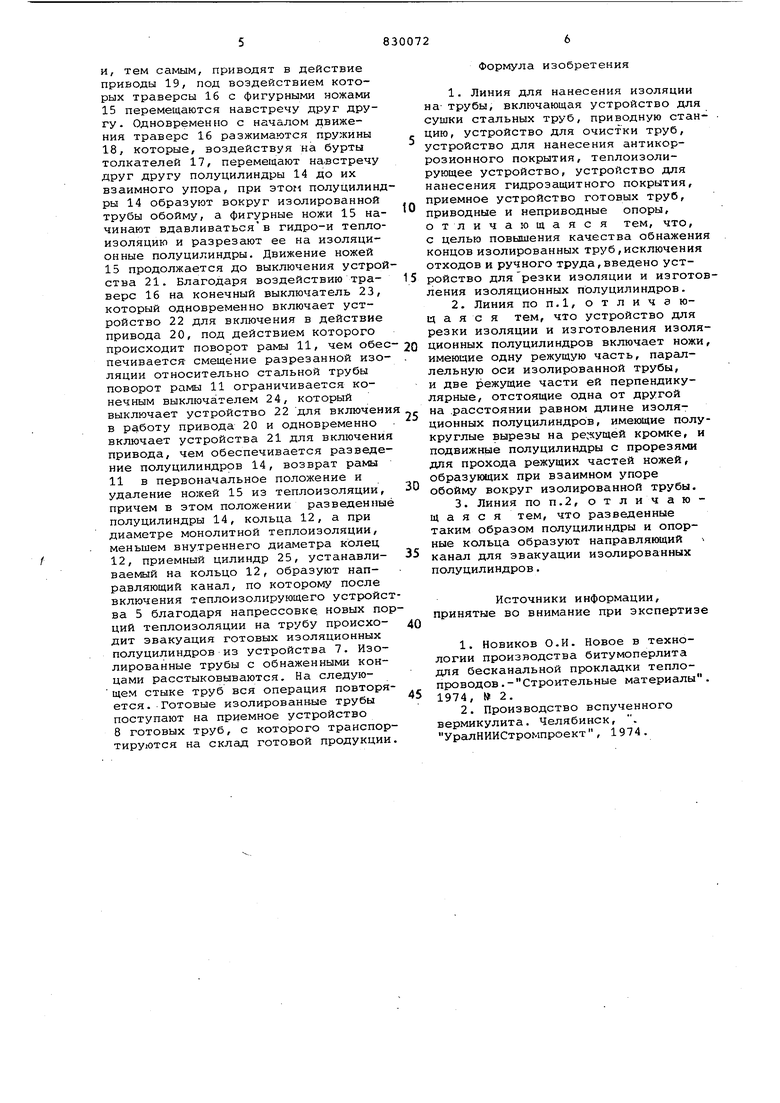

На фиг. 1 изображена линия} на фиг. 2 - устройство для резки изоляции и изготовления полуцилиндров, поперечный разрез; на фиг. 3 - сечение Б-Б на фиг. 2 .

Технологическая линия -для нанесения на трубы изоляционного покрытия (фиг. 1) состоит из устройства 1 для сушки стальных труб, приводной станций 2, устройства 3 для очистки стальных труб, устройства 4 для нанесения на поверхнооть стальной трубы антикоррозионного покрытия, теплоизолирующего устройства 5, устройства 6 для нанесения гидрозащитного покрытия, устройства 7 для резки изоляции и изготовления изоляционных полуцилиндров, приемного устройства 8 готовых труб.

Движение стальных труб без теплоизоляции от устройства к устройству и через устройства осуществляется с помощью приводной станции 2, приводных роликовых опор 9 и приводных рольгангов 10.

Устройство (см. фиг. 2) для резки изоляции и изготовления изоляционных полуцилиндров включает раму 11 со средней частью, выполненной в вид двух колец 12, которыми она опирается с возможностью поворота в вертикальной плоскости на опору 13, сопрягающуюся своей верхней частью с кольцами 12, два полуцилиндра 14 с внутренним радиусом, равным наружному радиусу изолированной трубы, располо кенные симметрично геометрической оси колец 12 и имеющие каждый по одной, расположенной параллельно изолированной трубе, и по две, расположенные ей перпендикулярно, прорези для прохода фигурных ножей 15, состоящих каждый из трех режущих частей: одной для разрезания теплоизоляции вдоль оси изолированной трубы, которая имеет пилообразную режущую крому, и двух, расположенных ей перпендикулярно, для вертикального разрезания теплоизоляции, имеющих в средней части полукруглые вырезы по радиусу, большему на .3-5 м наружного радиуса стальной трубы, на которую нанесена изоляция, траверсы 16, в которых проходят соединенные с полуцилиндрами 14 толкатели 17, приводимые в движение пружинами 18, два привода 19, например силовых цилиндров, соединенных каждый с одной из траверс 16, на которы закреплены фигурные ножи 15, привод 20, например силовой цилиндр, соединенный с рамой 11, устройства 21 и 22 для включения в действие приводов, конечный выключатель 23,укрепленный на раме 11, и конечный выключатель 24, укрепленный на опоре 13, приемный цилиндр 25, укрепленный на кольце 12.

Технологическая линия работает следующим образом.

Стальную трубу укладывают на приводные опоры 9, и она поступает во внутреннюю полость устройства 1 для сушки, где высушивается ее наружная поверхность, затем в приводной станции 2 трубе придается поступательно-вращательное движение,и стальная труба последовательно проходит устройство 3 для очистки стальных труб и устройство 4 для нанесения антикоррозионного покрытия, где на нее наносят соответствующее антикоррозионное покрытие. Предварительно состыкованные между собой, например, с помощью муфт стальные трубы поступают в теплоизолирующее устройство 5, где на них наносится слой теплоизоляции, после чего в устройстве б для нанесения гидрозащитного покрытия на трубы с теплоизоляцией наносят соответствующее гидрозащитное покрытие. труб с тепло-и гидроизоляцией поступает благодаря напрессовке на трубы последующих порций формовочной массы в теплоизолирующем устройстве 5 через кольцо 12 в пространство между полуцилиндрами 14 соосно кольцам 12 до такого положения, при котором стык ме;кду изолированными трубами будет находиться на равном расстоянии от обоих колец 12, после чего оста навливают теплоизолирующее устройство. Т.е. прекращают движение плети труб. Включают устройства 21 и 22 для включения в действие приводов

и, тем самым, приводят в действие приводы 19, под воздействием которых траверсы 16 с фигурными ножами 15 перемещаются навстречу друг другу. Одновременно с началом движения траверс 16 разжимаются пружины 18, которые, воздействуя на бурты толкателей 17, перемещают навстречу друг другу полуцилиндры 14 до их взаимного упора, при этом полуцилиндры 14 образуют вокруг изолированной трубы обойму, а фигурные ножи 15 начинают вдавливатьсяв гидро-и теплоизоляцию и разрезают ее на изоляционные полуцилиндры. Движение ножей 15 продолжается до выключения устройства 21. Благодаря воздействию траверс 16 на конечный выключатель 23, который одновременно включает устройство 22 для включения в действие привода 20, под действием которого происходит поворот рамы 11, чем обеспечивается- смещение разрезанной изоляции относительно стальной трубы поворот рамы 11 ограничивается конечным выключателем 24, который выключает устройство 22 для включени в работу привода 20 и одновременно включает устройства 21 для включения привода, чем обеспечивается разведение полуцилиндров 14, возврат рамы 11 в первоначальное положение и удаление ножей 15 из теплоизоляции, причем в этом положении разведенные полуцилиндры 14, кольца 12, а при диаметре монолитной теплоизоляции, меньшем внутреннего диаметра колец 12, приемный цилиндр 25, устанавливаемый на кольцо 12, образуют направляющий канал, по которому после включения теплоизолирующего устройства 5 благодаря напрессовке. новых порций теплоизоляции на трубу происходит эвакуация готовых изоляционных полуцилиндров из устройства 7. Изолированные трубы с обнаженными концами расстыковываются. На следующем стыке труб вся операция повторяется. Готовые изолированвые трубы поступают на приемное устройство 8 готовых труб, с которого транспортируются на склад готовой продукции

Формула изобретения

1.Линия для нанесения изоляции на- трубы, включающая устройство для сушки стальных труб, приводную станцию, устройство для очистки труб, устройство для нанесения антикоррозионного покрытия, теплоизолирующее устройство, устройство для нанесения гидрозащитного покрытия, приемное устройство готовых труб,

0 приводные и неприводные опоры, отличающаяся тем, что,

с целью повышения качества обнажения концов изолированных труб,исключения отходов и ручного труда,введено уст5ройство для резки изоляции и изготовления изоляционных полуцилиндров.

2.Линия ПОП.1, отличающаяся тем, что устройство для резки изоляции и изготовления изоля0ционных полуцилиндров включает ножи, имеющие одну режущую часть, параллельную оси изолированной трубы,

и две режущие части ей перпендикулярные, отстоящие одна от другой на .расстоянии равном длине изоля5ционных полуцилиндров, имеющие полукруглые вырезы на ре.ущей кромке, и подвижные полуцилиндры с прорезями для прохода режущих частей ножей, образукхцих при взаимном упоре

D обойму вокруг изолированной трубы.

3.Линия по п.2, отличающаяся тем, что разведенные таким образом полуцилиндры и опорные кольца образуют направляющий

5 канал для эвакуации изолированных полуцилиндров.

Источники информации, принятые во внимание при экспертизе

0

1.Новиков О.И. Новое в технологии производства битумоперлита для бесканальной прокладки теплопроводов. - Строительные материалы.

5 1974, 2.

2.Производство вспученного вермикулита. Челябинск, . УралНИИСтромпроект, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОГИДРОИЗОЛИРОВАННОГО ТРУБНОГО ИЗДЕЛИЯ ДЛЯ ПРОКЛАДКИ НАДЗЕМНЫХ ТЕПЛОТРАСС | 2005 |

|

RU2278316C1 |

| Способ изготовления труб с комбинированной тепловой изоляцией для теплотрасс | 2017 |

|

RU2661563C2 |

| Способ изготовления труб с комбинированной тепловой изоляцией для надземных теплотрасс | 2015 |

|

RU2611925C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

| СПОСОБ ТЕПЛОГИДРОИЗОЛЯЦИИ ТРУБ | 2014 |

|

RU2584386C2 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| Способ изоляции теплопровода | 1987 |

|

SU1513293A1 |

| Способ изоляции теплопровода | 1989 |

|

SU1767277A1 |

| СПОСОБ ТЕПЛОГИДРОИЗОЛЯЦИИ ТРУБ НА ОСНОВЕ ПЕНОПЛАСТОВ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2140039C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТРУБЫ | 2000 |

|

RU2187745C1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-09—Подача