Изобретение относится к получению углеводородов из углеводородов с мен шим числом атомов углерода в молеку ле в присутствии кислот. Известны способы переработки угле водородов путем алкилирования Til. Наиболее близким к предлагаемому является способ переработки углеводо родов путем алкилирования изобутана взятого в малярном избытке, олефинами . Процесс проводят в присутствии катализаторов - серной кислоты и низших нормальных алканов. После алкилирования реакционную смес разделяют с получением катализатора и углеводородной смеси. Последнюю разделяют на жидкую и паровую фазы, паровую фазу конденсируют и перерабатывают с выделением изобутана и возвратом его на алкилирование. Жидкую фазу, полученную при разделении смеси углеводородов, разделяют с получением парового потока изобутана. Последний конденсируют и возвращают на алкилирование Г2 . Недостатком способа является то, что необходимая степень вьщеления изобутана из смеси углеводородов,. оо держйщей алкилат, изобутан и нормальные алканы, достигается значи тельными размерами колонн, в частности деизобутанизатора, высокими затратами электроэнергии, высоким расходом охлажданЛцей воды. Цель изобретения - повышение эффективности процесса за счет уменьшения размеров используемой аппаратуры, сокращения затрат электроэнергии, исключения расхода охлаждающей воды. Поставленная цель достигается тем, что согласно способу переработки углеводородов .путем алкилирования изобутана, взятого в молярном избытке, олефинами в присутствии серной кислоты и низших нормальных алканов, разделения реакционной смеси с получением катализатора и углеводородной смеси, разделения последней на жидкую и паровую фазы, конденсации и последующей переработки паровой фазы с выделением изобутана и возвратом его на алкилирование, разделения жидкой фазы с получением парового потока изобутана, конденсацию парового потока изобутана проводят косвенным теплообменом с углеводородной смесью и возвращают его на алкилирование.

Кроме того, конденсацию и последугацую переработку паровой фазы проводят с использованием косвенного теплообмена паров со смесью углеводородов.

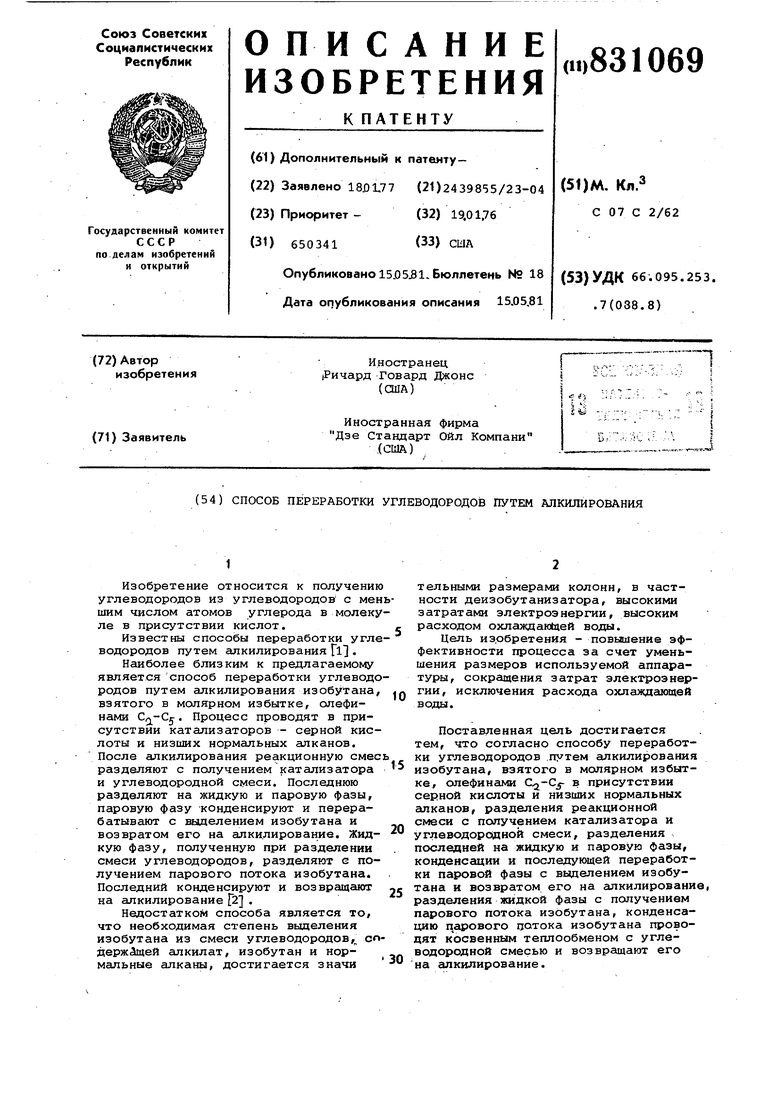

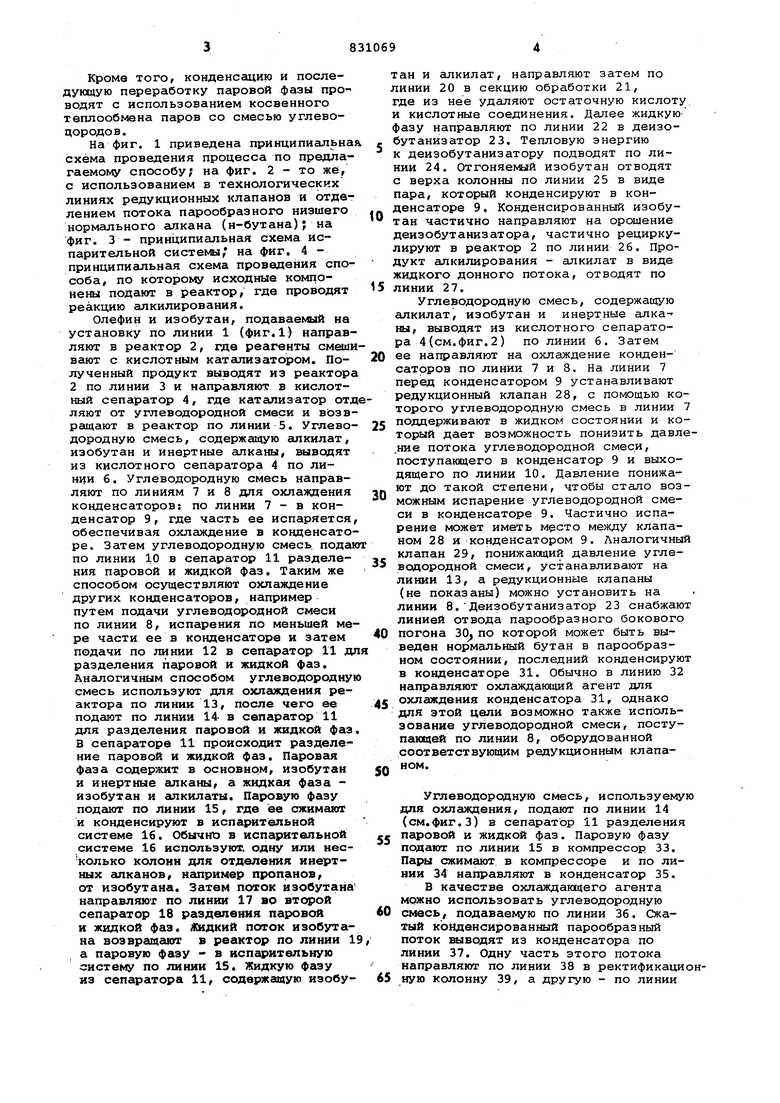

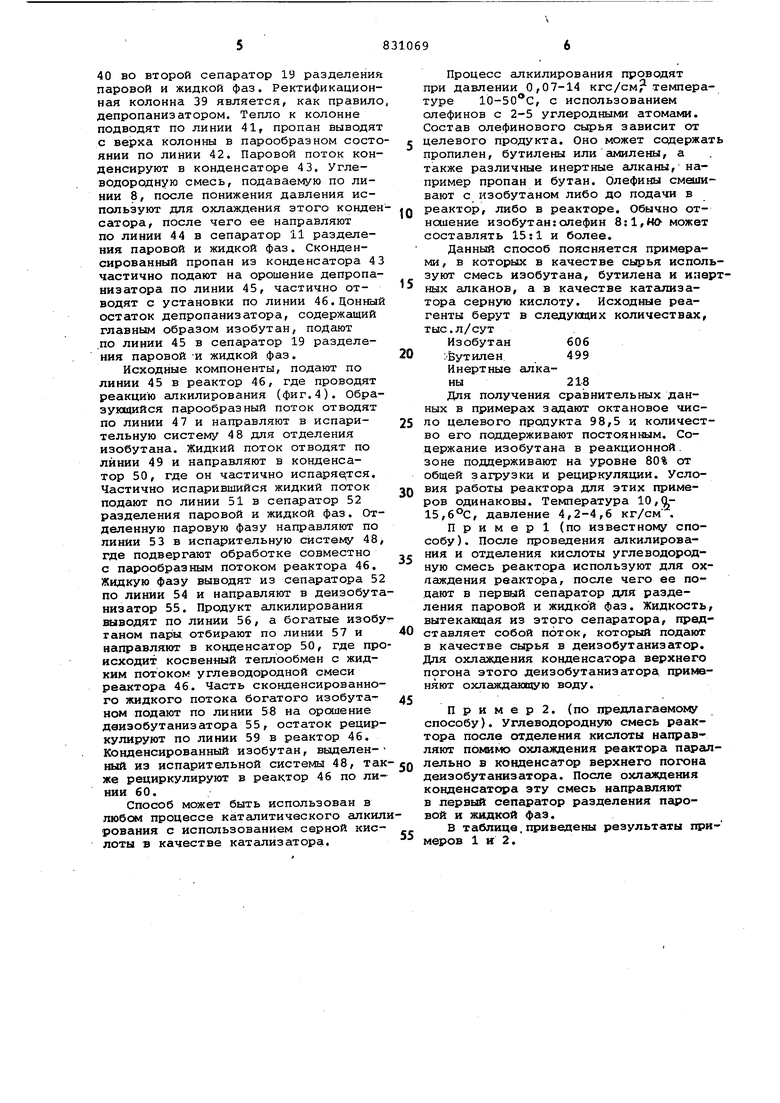

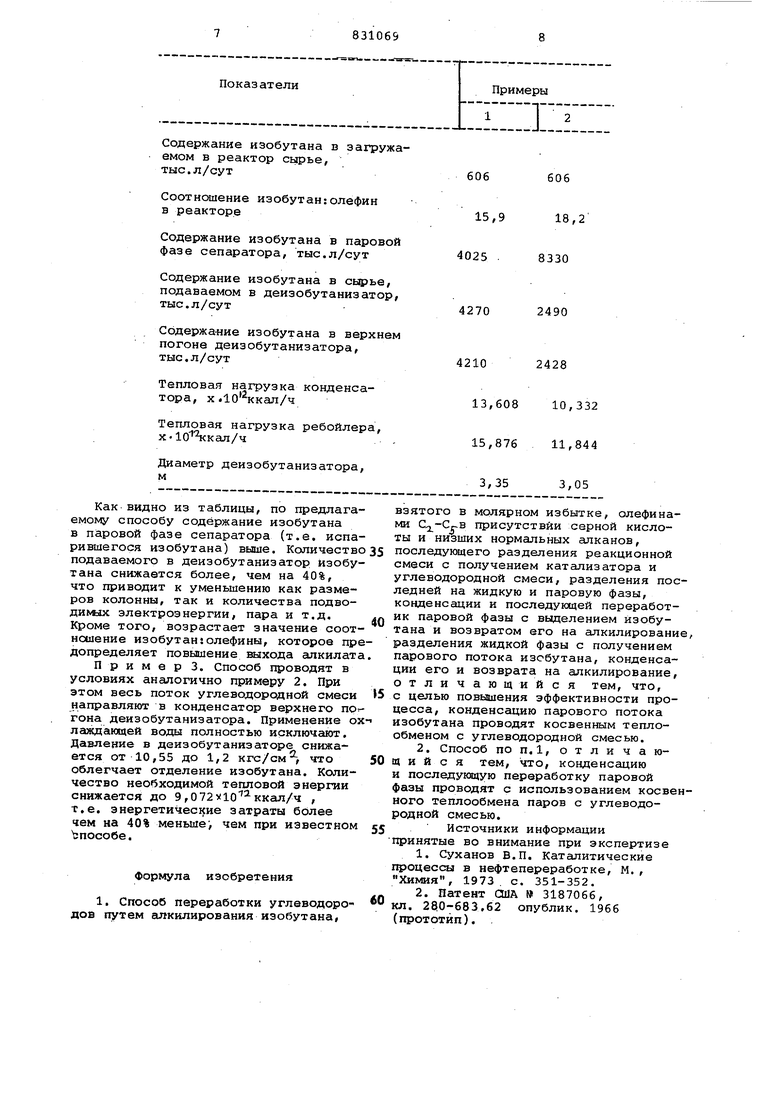

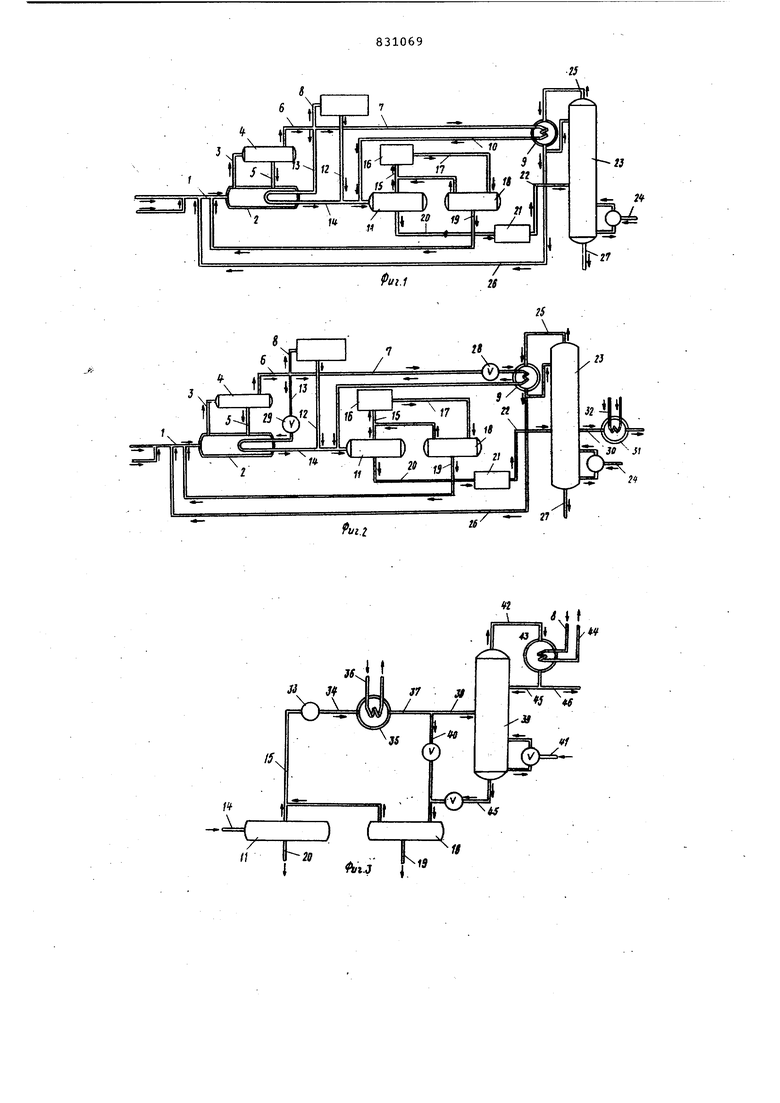

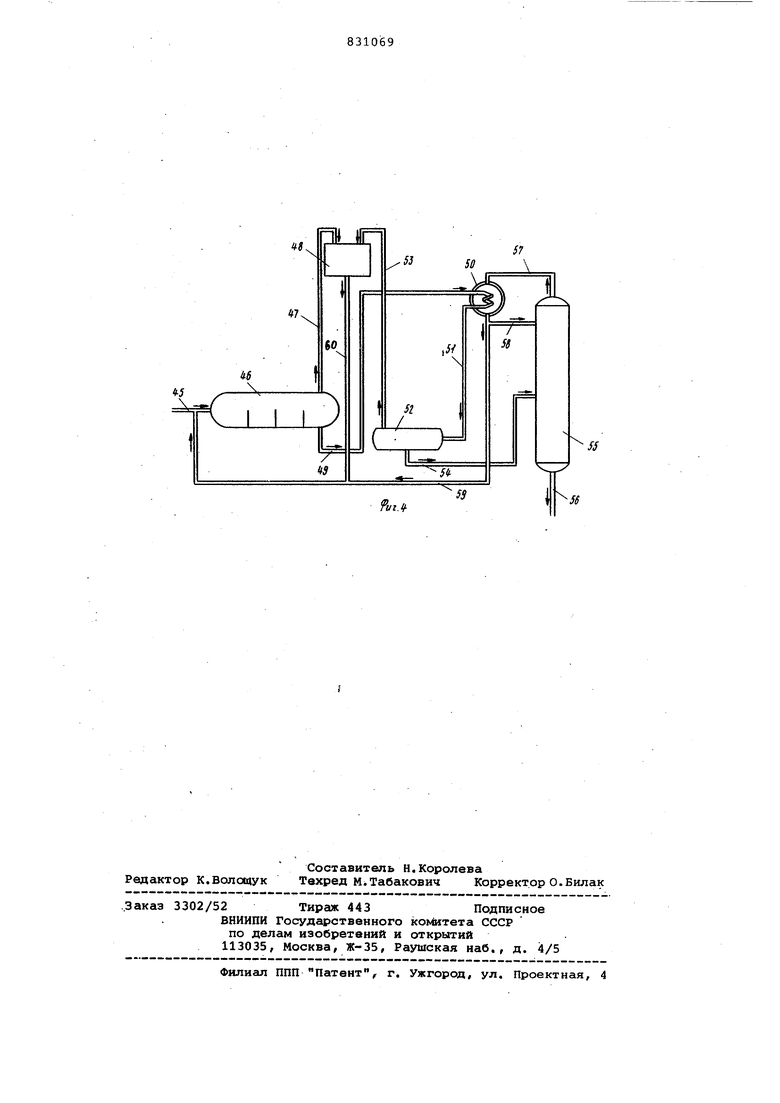

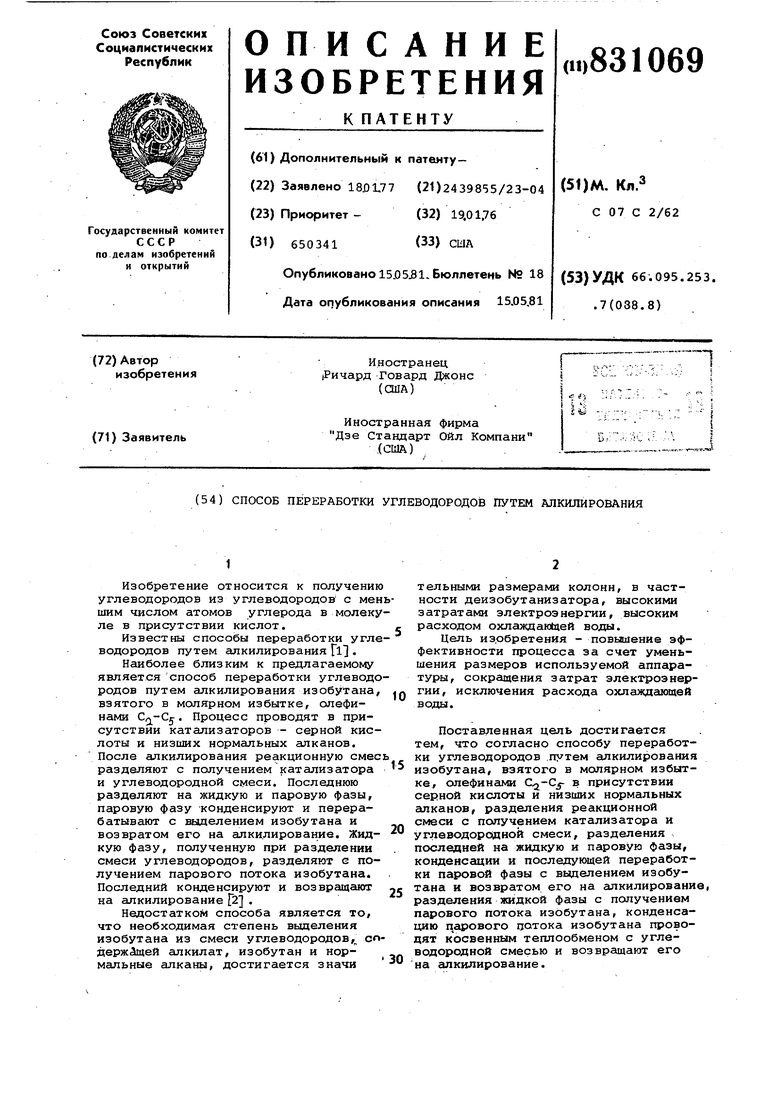

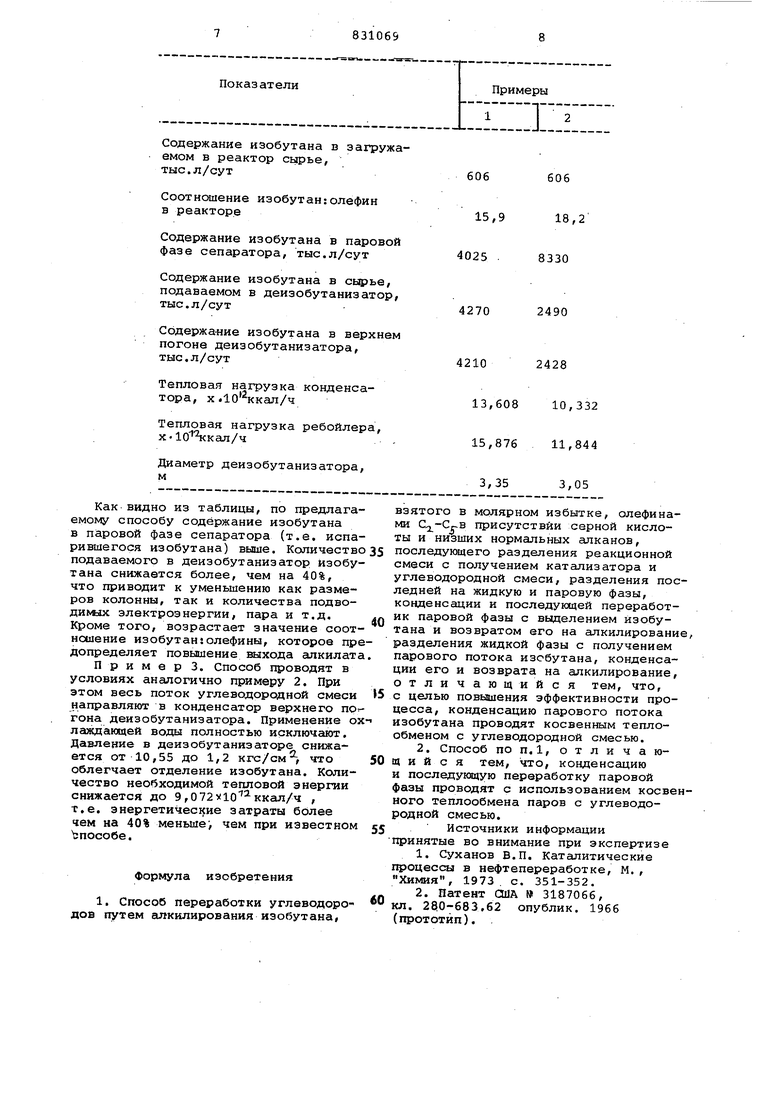

На фиг. 1 приведена принципиальна схема проведения процесса по предлагаемому способу; на фиг. 2 - то же, с использованием в технологических линиях редукционных клапанов и отделением потока парообразного низшего нормального алкана (н-бутана) на фиг. 3 - принципиальная схема испарительной системы, на фиг. 4 принципиальная схема проведения способа, по которому исходные компонены подают в реактор, где проводят реакцию алкилирования.

Олефин и изобутан, подаваемый на установку по линии 1 (фиг.1) направляют в реактор 2, где реагенты смаиивают с кислотным катализатором. Полученный продукт выводят из реактора 2 по линии 3 и направляют в кислотный сепаратор 4, где катализатор отдляют от углеводородной смеси и возвращают в реактор по линии 5. Углеводородную смесь, содержащую апкилат, изобутан и инертные алканы, выводят из кислотного сепаратора 4 по линии 6. Углеводородную смесь направляют по линиям 7 и 8 для охлаяадения конденсаторов: по линии 7 - в конденсатор 9, где часть ее испаряется обеспечивая охлаждение в конденсаторе. Затем углеводородную смесь, подаю по линии 10 в сепаратор 11 разделения паровой и жидкой фаз. Таким же способом осуществляют охлаждение других конденсаторов, например путем подачи углеводородной смеси по линии 8, испарения по меньшей мере части ее в конденсаторе и затем подачи по линии 12 в сепаратор 11 дл разделения паровой и жидкой фаз. Аналогичным способом углеводородную смесь используют для охлаждения реактора по линии 13, после чего ее подают по линии 14. в сепаратор 11 для разделения паровой и жндкой фаз В сепараторе 11 происходит разделение паровой и жидкой фаз. ПаровсШ фаза содержит в OCHOBHQM, изобутан и инертные алканы, а жидкая фаза изобутан и алкилаты. Паровую фазу подают по линии 15, где ее сжимакп и конденсируют в испарительной системе 16. Обычн э в испарительной системе 16 используют, одну или несколько колонн для отделения инертных алканов, например nponjaHOB, от изобутана. Затем поток изобутаиа направляют по линии 17 во второй сепаратор 18 разделения паровой и жидкой фаз. Жидкий поток изобутана возвращеиот в реактор по линии 1 а паровую фазу - в испарительную систему по линии 15. Жидкую фазу из сепаратора 11, содержащую изобутан и алкилат, направляют затем по линии 20 в секцию обработки 21, где из нее удаляют остаточную кислоту и кислотные соединения. Далее жидкую фазу направляют по линии 22 в деиэобутанизатор 23. Тепловую энергию к деиэобутанизатору подводят по линии 24. Отгоняемый изобутан отводят с верха колонны по линии 25 в виде пара, который конденсируют в конденсаторе 9. Конденсированный изобутан частично направляют на орошение деизобутанизатора, частично рециркулируют в реактор 2 по линии 26. Продукт алкилирования - алкилат в виде жидкого донного потока, отводят по линии 27.

Углейодородную смесь, содержащую алкилат, изобутан и инертные алканы, выводят из кислотного сепаратора 4(см.фиг.2) по линии 6. Затем ее направляют на охлаждение конденсаторов по линии 7 и 8. На линии 7 перед конденсатором 9 устанавливают редукционный клапан 28, с помощью которого углеводородную смесь в линии 7 поддерживают в жидком состоянии и который дает возможность понизить давле.ние потока углеводородной смеси, поступаккцего в конденсатор 9 и выходящего по линии 10. Давление понижают до такой степени, чтобы стало возможным испарение углеводородной смеси в конденсаторе 9. Частично испарение может иметь место между клапаном 28 и конденсатором 9. Аналогичный клапан 29, понижающий давление углеводородной смеси, устанавливают на линии 13, а редукционные клапаны (не показаны) можно установить на линии 8.Деизобутанизатор 23 снабжают линией отвода парообразного бокового погона 30, по которой может быть выведен нормальный бутан в парообразном состоянии, последний конденсируют в конденсаторе 31. Обычно в линию 32 направляют охлаждаквдий агент для охлаждения конденсатора 31, однако для этой цели возможно также использование углеводородной смеси, поступаквдей по линии 8, оборудованной соответствующим редукционным клапаном.

Углеводородную сМесь, используемую ля охлаждения, подают по линии 14 (см.фиг.З) в сепаратор 11 разделения

паровой и жидкой фаз. Паровую фазу подают по линии 15 в компрессор 33. Пары сжимают в компрессоре и по линии 34 направляют в конденсатор 35.

В качестве охлаждающего агента можно использовать углеводородную

смесь, подаваемую по линии 36. Сжатый конденсированный парообразный поток выводят из конденсатора по инии 37. Одну часть этого потока направляют по линии 38 в ректификационную колонну 39, а другую - по линии

40 во второй сепаратор 19 разделения паровой и жидкой фаз. Ректификационная колонна 39 является, как правило депропанизатором. Тепло к колонне подводят по линии 41, пропан выводят с верха колонны в парообразном состоянии по линии 42. Паровой поток конденсируют в конденсаторе 43, Углеводородную смесь, подаваемую по линии 8, после понижения давления используют для охлаждения этого конденсатора, после чего ее направляют по линии 44 в сепаратор 11 разделения паровой и жидкой фаз. Сконденсированный пропан из конденсатора 43 частично подают на орошение депропанизатора по линии 45, частично отводят с установки по линии 4б.Цонный остаток депропанизатора, содержащий главным образом изобутан, подают .по линии 45 в сепаратор 19 разделения паровой -и жидкой фаз.

Исходные компоненты, подают по линии 45 в реактор 46, где проводят реакцию алкилирования (фиг.4). Образуюцийся парообразный поток отводят по линии 47 и направляют в испарительную систему 48 для отделения изобутана. Жидкий поток отводят по линии 49 и направляют в конденсатор 50, где он частично испаряется. Частично испарившийся жидкий поток подают по линии 51 в сепаратор 52 разделения паровой и жидкой фаз. Отделенную паровую фазу направляют по линии 53 в испарительную систему 48, где подвергают обработке совместно с парообразным потоком реактора 46. Жидкую фазу выводят из сепаратора 52 по линии 54 и направляют в деизобутанизатор 55. Продукт алкилирования выводят по линии 56, а богатые изобуганом пары отбирают по линии 57 и направляют в конденсатор 50, где происходит косвенный теплообмен с жидким потоком углеводородной смеси реактора 46. Часть сконденсированного жидкого потока богатого изобутаном подают по линии 58 на орсииение двизобутанизатора 55, остаток рециркулируют по линии 59 в реактор 46. Конденсированный изобутан, выделен-ный из испарительной системы 48, также рециркулируют в реактор 46 по линии 60.

Способ может быть использован в любом процессе каталитического алкилирования с использованием серной кислоты в качестве катализатора.

Процесс алкилирования проводят при давлении 0,07-14 кгс/см температуре 10-50 С, с использованием олефинов с 2-5 углеродными атомами. Состав олефинового сырья зависит от целевого продукта. Оно может содержать пропилен, бутилены или амилены, а также различные инертные ёшканы, например пропан и бутан. Олефины смешивают с изобутаном либо до подачи в реактор, либо в реакторе. Обычно от0ношение изобутан:олефин 8:1,Н(Х может составлять 15:1 и более.

Данный способ поясняется примерами, в которых в качестве сьфья используют смесь изобутана, бутилена и инерт5ных алканов, а в качестве катализатора серную кислоту. Исходные реагенты берут в следующих количестваис, тыс.л/сут

Изобутан 606

0

.Бутилен 499

Инертные алканы218

Для получения сравнительных данных в примерах задают октановое число целевого продукта 98,5 и количест5во его поддерживают постоянным. Содержание изобутана в реакционной, зоне поддерживают на уровне 80% от общей загрузки и рециркуляции. Условия работы реактора для этих приме0ров одинаковы. Температура 10,9,15,6°С, давление 4,2-4,6 кг/см.

Пример (по известному способу). После проведения алкилирования и отделения кислоты углеводород5ную смесь реактора используют для охлаждения реактора, после чего ее подают в первый сепаратор для разделения паровой и жидкой фаз. Жидкость, вытекающая из этого сепаратора, пред0ставляет собой поток, который подают в качестве сырья в деизобутанизатор. Для охлаждения конденсатора верхнего погона этого деизобутанизатора применяют охлаждакхцую воду.

5

Пример2. (по предлагаемому способу). Углеводородную смесь реактора после отделения кислоты направляют помимо охлаждения реактора парашлельно S ко(зденсатор верхнего погона

0 деизобутанизатора. После охлаждения конденсатора эту смесь направляют в первый сепаратор разделения паровой и жидкой фаз.

В таблице.приведены результаты при5меров 1 и 2.

Содержание изобутана в загружаемом в реактор сырье, тыс.л/сут

Соотношение изобутан:олефин в реакторе

Содержание изобутана в паровой фазе сепаратора, тыс.л/сут

Содержание изобутана в сырье, подаваемом в деизобутанизатор, тыс.л/сут

Сбдержа«ие изобутана в верхнем погоне деизобутанизатора, тнс.л/сут

Тепловая нагрузка конденсатора, х-Ю- ккал/ч

Тепловая нагрузка ребойлера, ХЮ - кал/ч

Диаметр деизобутанизатора, м

Как видно из таблицы, по предлагаемому способу содержание изобутана в паровой фазе сепаратора (т.е. испарившегося изобутана) выше. Количество подаваемого в деизобутанизатор Изобутана снижается более, чем на 40%, что приводит к уменьшению как размеров колонны, так и количества подводимых электроэнергии, пара и т.д. Кроме того, возрастает значение соотношение кзобутан:олефины, которое предопределяет повышение выхода алкилата

Пример 3. Способ проводят в условиях аналогично примеру 2. При этом весь поток углеводородной смеси направляют в конденсатор верхнего пр гона деизобутанизатора. Применение ох лаждающей воды полностью исключают. Давление в деизобутанизаторе снижается от 10,55 до 1,2 кгс/см , что облегчает отделение изобутана. Количество необходимой тепловой энергии снижается до 9,072У10 кКсШ/ч , т.е. энергетическ:ие затраты более чем на 40% меньше; чем при известном Ъпособе.

формула изобретения

1. Способ переработки углеводородов путем алкилирования изобутана.

606

606

15,9

18,2

40258330

2490

4270

4210

2428

13,60810,332

15,87611,844

3,35

3,05

взятого в молярном избытке, олефинами C.j -Cr-B присутствии серной кислоты и низших нормальных алканов, последующего разделения реакционной смеси с получением катализатора и углеводородной смеси, разделения последней на жидкую и паровую фазы, конденсации и последующей переработик паровой фазы с выделением изобутана и возвратом его на алкилировани разделения жидкой фазы с получением парового потока изсбутана, конденсации его и возврата на алкилирование отличающийся тем, что, с целью повышения эффективности процесса, конденсацию парового потока изобутана проводят косвенным теплообменом с углеводородной смесью.

2. Способ по п.1, отличающийся тем, что, конденсацию и последующую переработку паровой фазы проводят с использованием косвеного теплообмена паров с углеводородной смесью.

Источники информации Принятые во внимание при экспертизе

1.Суханов В.П. Каталитические процессы в нефтепереработке, М., Химия, 1973 с. 351-352.

2.Патент США 3187066, кл. 280-683,62 опублик. 1966 (прототип). 1 fs flP tn11 у J CZJ// - 4 г 13 J. 2 г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ТВЕРДОКИСЛОТНОГО АЛКИЛИРОВАНИЯ | 2017 |

|

RU2679624C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ С ЭФФЕКТИВНЫМ ОХЛАЖДЕНИЕМ ОТХОДЯЩИМ ПОТОКОМ | 2005 |

|

RU2378241C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНА (ВАРИАНТЫ), СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА, СПОСОБ ПРОИЗВОДСТВА АЛКИЛАТА (ВАРИАНТЫ) | 2003 |

|

RU2303024C2 |

| СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНА | 1993 |

|

RU2138471C1 |

| СПОСОБ УДАЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ СЕРЫ ИЗ АЛКИЛАТА | 2005 |

|

RU2351579C1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| КОНТАКТНЫЕ СТРУКТУРЫ | 2003 |

|

RU2318590C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ АЛКИЛИРОВАНИЯ, СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ И КАТАЛИЗИРУЕМЫЙ ЖИДКОЙ КИСЛОТОЙ ПРОЦЕСС РЕАКЦИИ АЛКИЛИРОВАНИЯ | 2020 |

|

RU2823432C2 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОФАЗНЫМ РЕАКТОРОМ С НИСХОДЯЩИМ ПОТОКОМ | 2003 |

|

RU2318591C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНОВ | 2007 |

|

RU2412142C2 |

/

f/

A,z.j r«

Авторы

Даты

1981-05-15—Публикация

1977-01-18—Подача