(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО

БЕНЗИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| В П Т Б | 1973 |

|

SU399144A1 |

| Способ переработки углеводородного сырья | 1969 |

|

SU448651A3 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| Способ гидрокрекинга нефтяного сырья | 1971 |

|

SU580848A3 |

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| Способ получения высокооктанового моторного топлива | 1973 |

|

SU517264A3 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

1

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, а именно к способу получения высокооктанового неэтилированного бензина из относительно тяжелого нефтяного сырья.

Проведенные ранее исследования показали, что половина веществ, загрязняющих воздух в природе, выделяется из выхлопных газов автомобилей, состоящих главным образом .из несгоревших углеводородов, окиси углерода и присадок, содержащих свинец.

Ряд принятых законодательств резко ограничивает и запрещает применение присадок к моторным топливам, включающих свинец. Следствием удаления свинца из моторного бензина является необходимость изменения методов реработки нефти с целью получения больших количеств высокооктанового бензина, не содержащего свинца, для двигателей внутреннего сгорания. Известным процессом нефтепереработки, способным значительно повысить предел октановых чисел фракций, кипящих в пределах кипения бензина, является каталитический риформинг.

В продуктах риформинга содержатся непрореагировавщие сравнительно низкооктановые парафины, что значительно уменьшает общее октановое число продуктов риформинга. При относительно жестких условиях углеводороды парафинового ряда подвергаются крекингу в зоне риформинга. Хотя в этих условиях октановое число продукта, кипящего в

пределах кипения бензина, частично увеличивается, однако образуется больщое количество газообразных в нормальных условиях продуктов. Из-за присутствия водорода в зоне реакции легкий газообразный продукт полностью состоит из насыщенных углеводородов и главным образом из метана, этана, пропана и бутана.

При относительно небольшой жесткости условий крекинг парафинов уменьшается, в результате чего образуется большое количество насыщенных углеводородов с небольшим октановым числом. Для повышения октанового числа бензина необходимо добавлять свинец или подвергать дополнительной обработке

низкооктановые насыщенные углеводороды. Увеличения октанового числа можно достигнуть при усилении жесткости условий каталитического риформинга. При очень жестких условиях образуются дополнительные высокооктановые ароматические компоненты, а содержание низкооктановых компонентов частично уменьшается в результате конверсии либо в ароматические, либо в легкие углеводороды. Уменьшение выхода бензина обусловлено превращением нарафинов и нафтенов в ароматические углеводороды с образованием легких фракций.

Известен способ получения высокооктанового бензина из нефтяной фракции, выкипающей при температурах, превышающих температуру конца кипения бензиновой фракции, путем каталитического гидрокрекинга исходного сырья, разделения продуктов гидрокрекинга с выделением первой паровой фазы насыщенных углеводородов и бензиновой фракции, риформинга последней с разделением продукта риформинга на вторую паровую фазу насыщенных углеводородов и жидкую фазу риформата.

После компаундирования жидкой фазы риформата с частью углеводородов (Cs и Се) первой жидкой фазы получают высокооктановый бензин.

Недостатком этого способа является сравнительно невысокий выход целевого продукта (высокооктанового бензина) из-за значительных потерь с газообразными углеводородами паровых фаз.

Целью изобретения является повышение выхода целевого продукта.

Для достижения поставленной цели жидкую фазу продуктов риформннга делят на ароматическую и неароматические части, последнюю крекируют, получая при этом жидкую фазу крекинг-бензина и паровую фазу ненасыщенных углеводородов, которую контактируют в условиях алкилирования с углеводородами первой и второй паровых фаз с последующим смешиванием алкилата, ароматической части жидкой фазы риформинга и крекинг-бензина.

Из первой и второй паровых фаз насыщенных углеводородов целесообразно выделять бутановую фракцию, которую вводят в зону алкилирования.

Бутановую фракцию можно разделить на н-бутан и изобутан с подачей последнего в зону алкилирования.

Предлагаемый способ получения высокооктанового неэтилированного бензина состоит из следующих стадий: а) гидрокрекинг более тяжелого, чем бензин, сырья с получением продуктов, кипящих в пределах кипения бензина, и более легких углеводородов; б) разделение продуктов гидрокрекинга с целью получения первой паровой фазы насыщенных углеводородов и жидкой в нормальных условиях фракции, кипящей в пределах кипения бензина; в) реакция, по крайней мере, части указанной жидкой фракции с водородом в зоне каталитического риформинга в мягких условиях с целью конверсии углеводородов нафтенового ряда в ароматические углеводороды; г) разделение продукта риформинга для получения ароматического концентрата и фракции насыщенных углеводородов, жидких в нормальных условиях, а также второй паровой фазы насыщенных углеводородов; д) переработка полученной жидкой в нормальных условиях фракции углеводородов в зоне крекин .ласыщен ных углеводородов для образовав . крекингбензина и ненасыщенных газообр:..заых углеводородов; е) переработка части :;еаасыщенных углеводородов с частью указанных первой и второй фаз насыщенных углеводородов в зоне алкилирования для получения алкилатного бензина; ж) смешение указанного ароматического концентрата, крекинг-бензина и

алкилатного бензина с образованием высокооктанового неэтилированного бензина.

При других вариантах осуществления предлагаемого способа применяют разные условия использования катализатора и способы ведения процесса. Согласно одному варианту первую и вторую парообразные фазы насыщенных углеводородов разделяют для получения бутановой фракции, часть которой реагирует, по крайней мере, с частью паровой фазы ненасыщенных углеводородов в зоне реакции алкилирования. Но другому варианту паровую фазу ненасыщенных углеводородов отделяют для получения пропиленовой и бутиленовой фракции, причем последняя реагирует

с первой и второй парообразными фазами в зоне реакции алкилирования. По предпочтительному варианту бутан разделяют на нормальный бутан и изобутан. Нормальный бутан реагирует с водородом в зоне реакции изомеризации до образования изомеров изобутана.

Предлагаемый способ включает стадии гидрокрекинга, каталитического риформинга, крекинга насыщенных углеводородов, реакции

алкилирования. При других вариантах осуществления способ дополнительно включает стадию реакции изомеризации и стадию экстракции растворителями. Исходное сырье состоит из более тяжелых,

чем бензин, углеводородных фракций или дистиллатов. К углеводородам, кипящим в пределах кипения бензина, относятся углеводороды с температурой начала кипения примерно 38-52°С и концом кипения 204-232 С. Таким

образом, начало кипения исходного сырья выше примерно 204°С, а конец кипения равен примерно 566°С или менее или равен такой температуре, при которой происходит лерегонка без термического крекинга. Углеводороды, кипящие при температуре выше 566°С, использовать в качестве исходного сырья нельзя. Подходящие для гидрокрекинга исходные продукты включают керосиновые фракции, легкие газойли, которые кипят до темпер атуры около 316°С, тяжелые вакуумные или атмосферные газойли, кипящие до температуры около 566°С, а также промежуточные или перекрывающие друг друга фракции и их смеси. Что касается углеводородов, кипящих в пределах кипения бензина, то по отношению к ним термин «легкий бензин обозначает углеводородные смеси, которые состоят из углеводородов с пятью-шестью атомами углерода в молекуле. Легкие бензины можно выделить

непосредственно из дистиллатов сырой нефти;

конец их кипения примерно 79-93°С. Тяжелый бензин представляет собой углеводородную смесь с началом кипения около 82С и концом кипения 204-232°С, включающую главным образом углеводороды с семью и более атомами углерода в молекуле.

На стадии гидрокрекинга компоненты более тяжелые, чем бензин, превращаются в нижекипящие, жидкие в нормальных условиях продукты, которые кипят в пределах кипения желаемого бензина. Требуемые реакции можно проводить по одностадийной или многостадийной системе. Более тяжелые фракции сырой нефти загрязнены значительными количествами сернистых и азотистых соединений. Исходное сьшье желательно подавать перед гидрокпекин лм на стадию гидроочистки, где сернистые и азотистые соединения превращаются в сероводород, аммиак и углеводороды.

Гидрокрекинг обычно ведут при повыщенном давлении (примерно при 35-341 атм, предпочтительно при 103-205 атм). Циркулирующий водород смещивают с сырьем, поступающим на стадию гидрокрекинга, в количестве около 535-8920 объемов при 15°С и давлении 1 атм на 1 объем исходного продукта при 15°С или чаще в количестве 892-3570 объемов на 1 объем сырья. Водород и исходный продукт контактируют с катализатором при часовой объемной скорости жидкости примерно 0,25-5,00, предпочтительно 0,5-3,0. Часовая объемная скорость жидкости представляет объем жидкости при 15°С, поступающей в 1 час на 1 объем катализатора в реакционной зоне. Поскольку основные реакции, протекающие в этой зоне, экзотермические, то температура каталитического слоя повыщается. Максимальная его температура 371-482°С. Разные компоненты продукта гидрокрекинга, удаляемые из зоны реакции и кипящие выще желаемой конечной температуры кипения получаемого бензина, можно возвращать в реактор со свежим исходным сырьем для дополнительной конверсии. Отношение комбинированного сырья (свежее сырье плюс рециркулирующий продукт) к свежему сырью может быть 1,1-6,0, предпочтительно 1,5-3,0.

Катализатор гидрокрекинга состоит из пористого носителя и одного или больще каталитически активных металлических компонентов, обычно выбираемых из металлов V-B, VI-B и Vni групп Периодической системы. Пористый материал носителя может быть аморфным лли цеолитным. К последнему относятся хорошо известные кристаллические алюмосиликаты, например фожазит или морденит. Предпочтительными материалами носителя являются окись алюминия или окись кремния, или их смесь, содержащая примерно 10-90 вес. % окиси кремния.

Каталитически активные металлические компоненты выбирают из группы металлов, включающей ванадий, ниобий, хром, молибден, вольфрам, железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платину. Металлы VI-B группы применяют в количестве примерно 4-30 вес. %, а металлы V-B группы и металлы группы железа - в меньщем количестве, примерно 1-10 вес. %. Металлы V11I группы, в частности платина и палладий, составляют примерно 0,2-2,0% от веса катализатора.

При данном процессе предпочтительна многостадийная система гидрокрекинга. На первой стадии используют катализатор, содержащий примерно 1,8 вес. % никеля и 16,0 вес. % молибдена, на алюмоснликатном носителе, включающем 37,0 вес. % окиси кремния. На этой стадии сернистые и азотистые соединения

удаляются и происходит до некоторой степени гидрокрекинг углеводородов исходного продукта. На второй стадии предпочтительно применять катализатор, включающий примерно 5,0 вес. % никеля на фожазите в качестве

материала носителя (90% от веса алюмосиликата).

Большую часть исходного продукта, подаваемого на стадию риформинга, составляет продукт, кипящий в пределах кипения бензина, поступающий со стадии гидрокрекинга. Кроме того, он включает фракции бензина, полученные нз первоначальной сырой нефти. Поскольку нефть обычно загрязнена сернистыми и азотистыми соединениями, последние

обрабатывают на стадии гидроочистки. Катализатор, применяемый на стадии рнформинга, состоит из огнеупорных неорганических окисей в качестве носителя и активного металлического компонента, обычно выбираемого из

благородных металлов VlII группы. Исследования в области каталитического риформинга показали, что активность катализатора н его стабильность повышаются при добавлении металлов V1I-B и IV-A групп, в частности рения

и/или германия. К стабильным пористым материалам носителя относятся окнсь алюминия и кристаллические алюмосиликаты, например фожазиты или морденит, или комбинации окиси алюминия с кристаллическими алюмосиликатами, к металлическим компонентам, - рутений, родий, палладий, осмий, иридий, платина, рений и германий. Эти металлические компоненты составляют 0,01-2,0% от веса катализатора. Катализатор риформинга может содержать также галоген, например фтор, хлор, бром, йод и их смеси.

Температура процесса риформинга примерно 427-593°С, предпочтительная 454-566°С; часовая объемная скорость жидкости 0,5-15,

предпочтительно 1-5; молярное отношение водорода к углеводороду примерно 1:1;-20:1, давление примерно 7-103 атм. Поскольку при риформинге обычно образуется водород, то предлагаемый способ предусматривает применение избытка водорода на стадии гидрокрекинга в качестве свежего водорода.

Реакция каталитического риформинга в предлагаемом способе протекает при относительно мягких условиях. Термин «мягкие услоВИЯ риформинга обозначает условия, при которых значительные количества нафтенов де гидрируются до ароматических соединений с большим октановым числом, в то время как дегидроциклизация и крекинг углеводородов парафинового ряда по существу тормозятся Риформинг в мягких условиях характеризует ся тем, что на каждые 100 моль нафтенов в исходном продукте образуется примерно ЬО- 100 моль ароматических углеводородов, в то время как на каждые 100 моль алканов обра зуется примерно 40 моль ароматических угле водородов. При определении степени конвер сии нафтенов до ароматических соединений (дегидрирование) и алканов до ароматических соединений (дегидроциклизация) допущено, что относительно небольшое количество нафтенов крекируется или другим путем превраш,ается в другие углеводороды, кроме ароматических, и что большая часть исчезаюш,их алканов превращается в ароматические углеводороды, причем часть нафтенов и высокомолекулярных алканов превращается в низкомолекулярные газообразные в нормальных условиях компоненты. Стадию крекинга можно осуществлять на установке каталитического или термического крекинга. По предпочтительной схеме ароматическую фракцию отделяют от продукта риформинга, но весь удаляемый поток можно подавать на стадию крекинга насыщенных соединений. На последней стадии должны быть созданы условия для крекинга насыщенных углеводородов исходного сырья до получения низкомолекулярных углеводородов при минимальном образовании таких газов, как метан, этан, этнлен или ацетилен, и максимальном образовании пропана, пропилена, бутанов, бутиленов и крекинг-бензина. Крекинг насыщенных углеводородов дает крекинг-бензин и ценные легкие углеводороды. Эти углеводороды, например алканы, образуются в результате риформинга в мягкнх условиях. При этом увеличивается выход жидких продуктов, обеспечивающих получение высокооктанового бензина. К легким углеводородам, получаемым при крекинге насыщенных углеводородов, относятся пропан, пропилен, нормальный бутан и изобутан, нормальный бутан и изобутен, пентаны и пентены. Эти соединения являются отличными исходными продуктами для других процессов, дающих такие компоненты бензина, как амины, сложные и простые эфиры, кетоны, парафины с разветвленными цепями и спирты. Пентаны и более высокие углеводороды обычно являются составной частью крекинг-бензина и их вводят в высокооктановый бензин. Остальная олефиновая часть углеводородов пригодна для конверсии до ранее описанных компонентов бензина, в то время как парафиновая часть продуктов стадии крекинга насыщенных углеводородов, содержащих относительно большое количество изомеров с разветвленными цепями, пригодна для получения алкилированного бензина. Типичные отдельные компоненты бензина, которые можно получить из легких углеводородов, образующихся на стадии крекинга насыщенных соединений, включают такие спирты, как метиловый, этиловый, изопропиловый, нзобутиловый, трет-бутиловый, изоамиловый и трет-амиловый, а также гексанол, и такие амины, как изопропил-, бутил-, диэтил- и триэтиламины, ацетаты, в частности метил-, этил-, изопропил- и изобутилацетаты, а также окись пропилена, пропиловый, изопропиловый и изоамиловый эфиры, метилэтилкетон, диэтилкетон, Сз-алкилаты и С4-алкилаты. В предлагаемом способе бутилены и бутаны применяют в качестве исходных продуктов на стадии реакции алкилирования. Обработка концентрата пропилена состоит или в гидролизе до образования изопропилового спирта, или в алкилировании до получения Сз-алкилата. На стадии крекинга насыщенных углеводородов необходимо применять очень активный катализатор и повышенную температуру, предпочтительно 454-649°С. Важным параметром работы для избирательного образования больших количеств пропилена и бутилена является продолжительность контакта между исходным продуктом указанной стадии и содержащимся в ней катализатором. При крекинге с неподвижным слоем катализатора, когда конверсия обычно протекает за один проход, весовое отношение олефинов к насыщенным углеводородам почти прямо пропорционально объемной скорости. При увеличении объемной скорости исходного продукта повышается количество получаемых углеводородов олефинового ряда. В пересчете на исходный продукт предпочтительна часовая весовая скорость подачи сырья более примерно 10 при верхнем пределе, равном примерно 25. При относительно небольшой степени конверсии сырья на стадии крекинга насыщенных углеводородов часть удаляемого продукта можно рециркулировать для дополнительной конверсии до пропилена и бутиленов. Катализаторы крекинга включают алюмосиликаты, цирконийсиликаты, магнийсиликаты и разные кристаллические алюмосиликаты с большой активностью в отношении крекинга. Кристаллические алюмосиликаты предпочтиельны, но их можно применять совместно с енее активными катализаторами аморфного ипа. Кристаллические алюмосиликаты могут ыть природными и синтетическими и могут ключать фожазит, морденит, тип А или тип и другие молекулярные сита. К основе можо добавлять путем ионного обмена или проитки металлы, например редкоземельные, елочные, щелочноземельные, металлы групп ni, V-B и т. д. Крекинг насыщенных углеводородов можно роводить при повышенной температуре, хотя ри этом образуются большие количества легих углеводородов. Условия термического креинга: давление 1-35 атм, температура 482- 16°С. Для конверсии жидкого потока насыщенных углеводородов предпочтителен каталитический крекинг.

Хотя всю газообразную в нормальных условиях часть потока, удаляемого со стадии крекинга насыщенных углеводородов, можно подавать Tta стадию алкилирования, предпочтительная схема связяна с разделением этих ненасыщенных газов с целью выделения бутилена п пропилена. Последний применяют для получения Сз-алкилата или пропилового спирта с целью конденсании до получения изопропилбензола или нолимеризании до образовання тетрамера. Пропилен предпочтительно направляют на установку получения изопропилового спирта или используют з комбинации с бутиленом с и ,:ло приготовления алкилатн го ,; .. . Гаювые фазы насыщенных угл:-9одородов со стадий гидрокрекинга и каталитического риформинга можно подавать непосредственно на стадию алкилирования, но желательно их отделять с целью выделения бутана и пропана. Последний лучще всего использовать в качестве компонента, смещиваемого с сжиженным нефтегазом. Согласно одному варианту осуществления предлагаемого способа бутан дополнительно разделяют на нормальный бутан и изобутан. Нормальный бутан изомеризуется с образованием дополни- тельного количества изобутана, а изобутан используют в качестве исходного продукта на стадии реакции алкилирования.

Стадия реакции алкилирования может представлять такую реакционную систему с кислотным катализатором, как система, катализированная фтористым водородом, или система, использующая галогенид бора в неподвижном слое. Предпочтительным является алкилирование фтористым водородом, при этом реакцию проводят в присутствии фтористого водорода в количестве, достаточном для того, чтобы объемное отнощение катализатора к углеводородам на стадии реакции алкилирования было примерно 0,5-2,5. Обычно по ходу реакции в качестве свежего катализатора добавляют безводный фтористый водород, однако он может содержать 10% или более воды. Сильно разбавлять водой не следует, так как при этом уменьщается активность катализатора и возникают проблемы, связанные с коррозией. Чтобы устранить тенденцию олефиновой части исходного сырья подвергаться полимеризации перед алкилтфованием, молярное отнок. ние изопарафинов к углеводородам олефинов-:. - ряда желательно поддерживать в реакторе для алкилирования равным более 1:1 или предпочтительно 3:1-15:1.

Условия реакции алкилирования, катализированной фтористым водородом: температура от -18 до +93°С, предпочтительно от -1 до , давление примерно 1-40 атм, которое достаточно для поддержания углеводородов и катализатора в жидкой фазе. Продолжительность контакта на стадии реакции алкилирования обычно зависит от объемной производительрости, которая рпределяется

катализатора в реакторе, деленным на объемную скорость в минуту углеводородов, загружаемых в реактор. Обычно объемная производительность менее 30 мин или чаще менее 15 мин.

По предлагаемому способу можно использовать установку с неподвижным слоем катализатора в виде трехфтористого бона. Последний применяют в относительно небольщом количестве, обычно не более 1,0 г трехфтористого бора на 1 моль олефиновых углеводородов. Реакцию алкилирования проводят в присутствии неподвижного слоя моди(ицированной трехфтористым бором неорганической окиси,

выбранной из группы неорганических окисей, которая включает окиси алюминия, кремния, бора, окиси фосфора, титана, циркония, цинка и их смеси. Условия работы: температура примерно О-250°С, давление 15-200 атм, достаточное для поддержания реакционной смеси в

жилкой фазе. Часовая объемная скорость

жидкости может колебаться в пределах от

0,1 до 20.

По предпочтительной схеме газовую Фазу

насыщенных углеводородов выделяют со стадии гидрокрекинга и каталитического оиАоРминга с целью выделения бутана. Кроме бутана, КЗ этой фазы можно выделить обогащенную водородом струю, КОТОРУЮ можно, рециркулировать на стадии гидрокрекинга и эиформинга, газовую СТРУЮ, СОСТОЯЩУЮ из метанэтанового топливного газа, и пропан для использования в качестве сжиженного нефтяного газа. Бутан можно подавать или непосредственно на стадию реакции алкилирования, или по предпочтительной схеме, согласно которой производят дополнительное разделение до изобутана для алкилирования и нормального бутана, КОТОРЫЙ является исходным

сьтпьем для стадии изомеризации.

В процессе изомеризации применяют неподвижный слой катализатора, состоящего из огнеупорной неорганической окиси в качестве носителя, благородного металла VTTT ГРУППЫ

и галогенида металла типа Фридель-Крафтса. Как указано выше, можно применять различные огнеупорные окиси, но предпочтительнее использовать синтетически приготовленную v-окись алюминия. Благородный металл VTTT

ГРУППЫ обычно содержится в катализаторе в колтчо- TRe nnwvpnHO O.Ot-о рр ППРЛ;почтительнее применять платину или палладий. К пригодным галогенидам металлов относятся хлористый и бромистый алюминий,

хлористое и бромистое железо, хлопистые цинк, бериллий, галлий, четыреххлористый титан, хлористый цирконий, и хлористое олово. Количество галогенида металла равно примерно 2-25 вес. %

Условия работы с неподвижным слоем при подаче СЫРЬЯ сверху вниз: температура примепно 100-ЗООС, предпочтительно 150- 275°С, давление примерио 4,4-103 атм. молярное отиощение водорода к углеводородам 0,25:1-10:1, часовая рб- емная скоррсть жидкости примерно 0,25-10, предпочтительно 0,5-5,0. Пролукты реакции отделяют от водорода, который рециркзлирует, и разделяют с целью получения желаемого продукта реакции. Выделенный исходный продукт также рециркулирует, что обеспечивает большой общий выход.

Продукт риформинга разделяют на ароматические и неароматические углеводороды любым способом разделения, например экстракцией растворителями. При экстракции применяют любой растворитель с большей избирательностью в отношении ароматических компонентов, чем в отношении парафиновых компонентов, содержащихся в продукте риформинга. К селективным растворителям относятся спирты, гликоля, простые эфиры и другие органические растворители. Предпочтительны растворители типа сульфолена.

Избирательность предпочтительных растворителей в отношении ароматических компонентов можно улучшить добавлением примерно 0,5-20 вес. % воды, предпочтительно примерно 2-15 вес. %. Условия зоны экстракции: давление примерно 28 атм, предпочтительно 4,4-11,2 атм, достаточное для поддержания исходного продукта и растворителя в жидкой фазе, температура 27-204°С, предпочтительно примерно 66-149С.

Можно применять также экстрактивную перегонку и регенерацию растворителей.

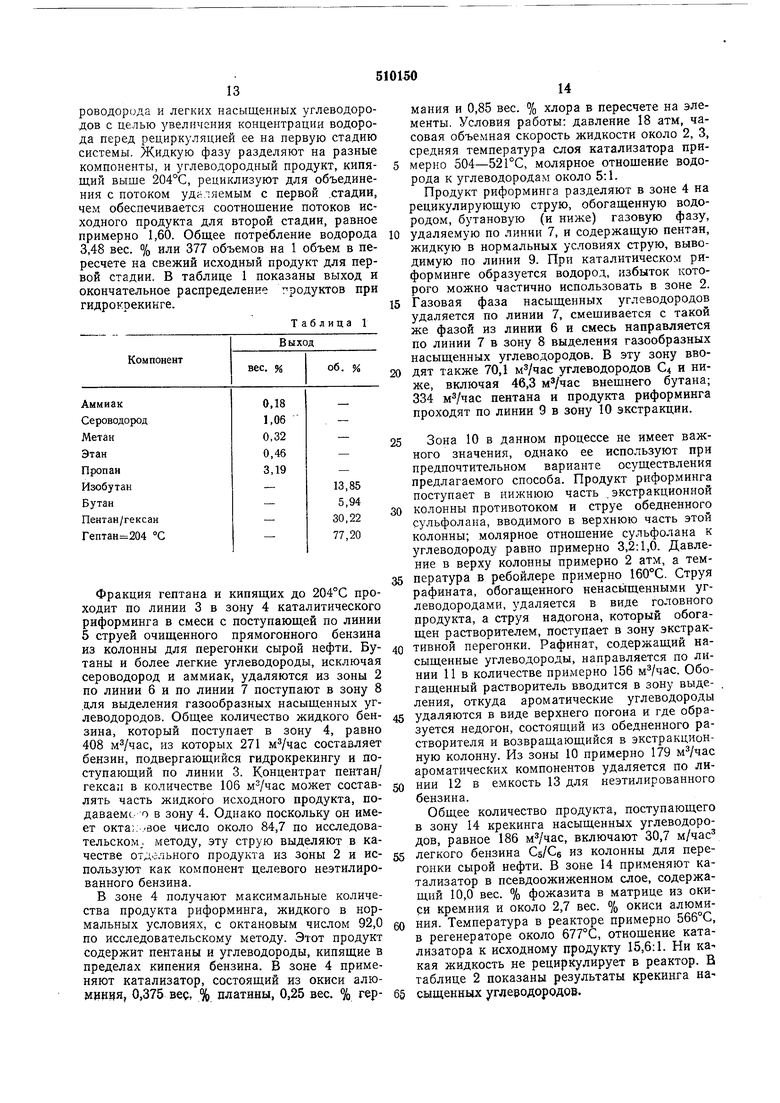

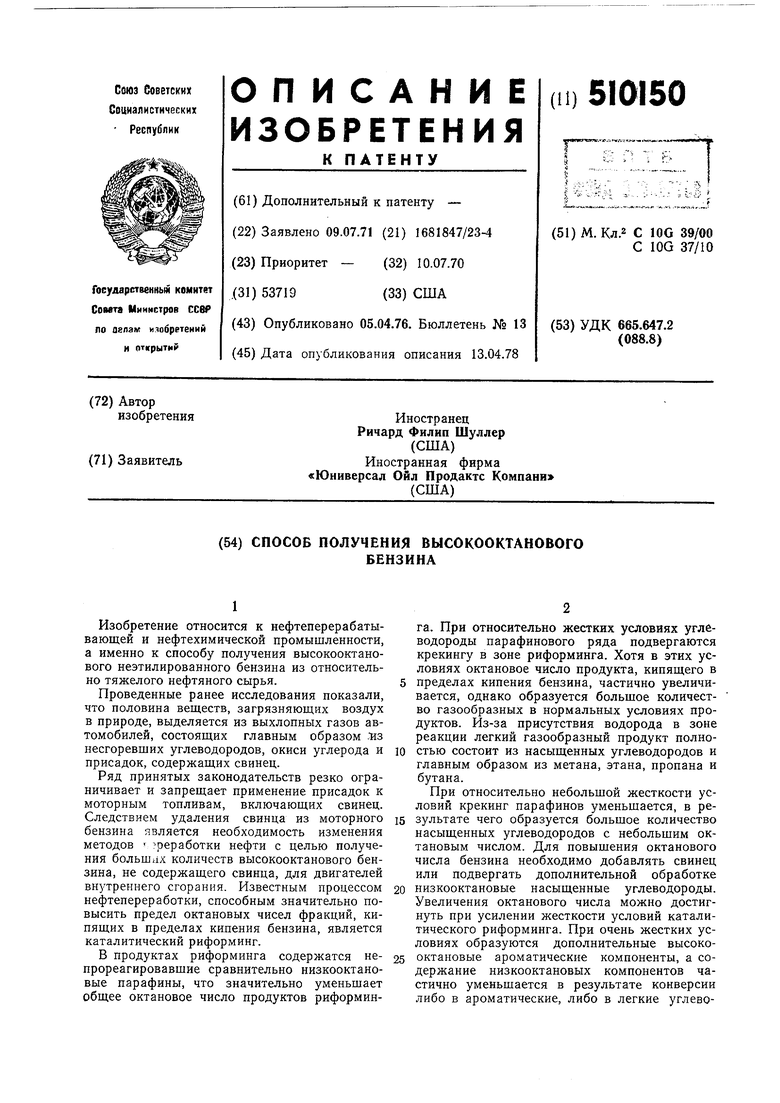

Пример. На чертеже, поясняющем предлагаемый способ, изображена схема производственного процесса блочного типа.

Каждый блок представляет отдельную его стадию. На чертеже показаны только основные потоки, необходимые для пояснения взаимодействия разных зон и не изображены разные линии рециркуляции и потоки газов, удаляемых в атмосферу.

Схема описана применительно к производству в промышленном масштабе неэтилированного бензина с октановым числом 95 из 662 сырой нефти с полным пределом кипения, имеющей удельный вес около 0,828 и содержащей примерно 0,3 вес. % серы. Из внешнего источника подают нормальный бутан и изобутан в количестве соответственно 331 и 132 м/час. На схеме не показано первоначальное разделение сырой нефти методом атмосферно-вакуумной перегонки, при котором получают (в м/час) 35,8 асбальтового остатка, 35,5 бункерного топлива № 6 с небольшим содержанием серы, 18,0 нефтетоплива № 2 и 20,5 тяжелого керосина для кухонных плит. Из остальных 552 м/час 352 м/час составляет сырье для зоны гидрокрекинга при данном процессе и 200 м/час - верхний погон, получаемый при перегонке сырой нефти. Погон, отбираемый с верха колонны, содержит углеводороды, кипящие при температуре ниже примерно 204°С и объединяемые с 463 мУчас нормального бутана и йзобутана, поступающих извне.

Головной погон с колонны для перегонки сырой нефти вначале поступает Б дебутанизатор, из которого поток углеводородов €4 и ниже, содержащий незначительные количества пентанов, удаляется в количестве около 70,3 . Недогон, главным образом углеводороды GS, поступает в ректификационную колонну, из которой удаляют 145,8 фракции бензина, используемой в виде части

исходного продукта, направляемого на стадию каталитического риформинга. Концентрат CS/GS в количестве 30,7 образует часть исходного продукта, поступающего в зону крекинга насыщенных углеводородов. Поскольку исходный продукт, подаваемый на стадию риформинга, содержит вредные сернистые и азотные соединения, его вначале подвергают гидроочистке для превращения вредных примесей в сероводород, аммиак и углеводороды.

Как видно из схемы, изображенной на чертеже, продукт, кипящий при 204°G и выше, поступает в количестве 352 из колонны для перегонки сырой нефти по линии 1 в зону

2 гидрокрекинга. Гидрокрекинг в этой зоне проходит в две стадии, функционирующие последовательно. На первой стадии сернистые и азотистые соединения преобразуются в сероводород и углеводороды, а также происходит

до некоторой степени конверсия до низкокипящих углеводородов, а на второй происходит дополнительный гидрокрекинг до образования продукта, кипящего в пределах кипения бензина. В качестве катализатора на первой стадни применяют 1,8 вес. % никеля и 16,0 вес. % молибдена с аморфным алюмосиликатным носителем, содержащим 37,0 вес. % окиси кремния. Исходный продукт, смешанный примерно с 1783 объемами водорода на 1 объем, поступает в зону 2 при температуре около 343°С, давлении около 144 атм и часовой объемной скорости жидкости около 1,63. В реакторе температура повышается на 56°G. Поток, удаляемый при температуре около 399°G, используют в качестве среды для теплообмена, поэтому его охлаждают до перед поступлением на вторую стадию. Катализатором на второй стадии служит никель, добавленный в количестве 5,0 вес. % к алюмосиликатному

носителю (примерно 93,0% от веса фожазита). Рабочее давление равно примерно 140 атм. Gвeжий исходный продукт поступает при часовой объемной скорости жидкости около 0,90. Примерно 712 объемов водорода на

1 объем свежего сырья добавляют в качестве охлаждающей струи, чтобы температура не повышалась больще, чем на 11°С.

Струю, удаляемую со второй стадий, используют в качестве теплообменной среды, в

результате чего она охлаждается до 38°С и разделяется в сепараторе при давлении 137 атм до получения обогащенной водородом газовой фазы и главным образом жидкой фазы. Газовую фазу можно подвергать одной

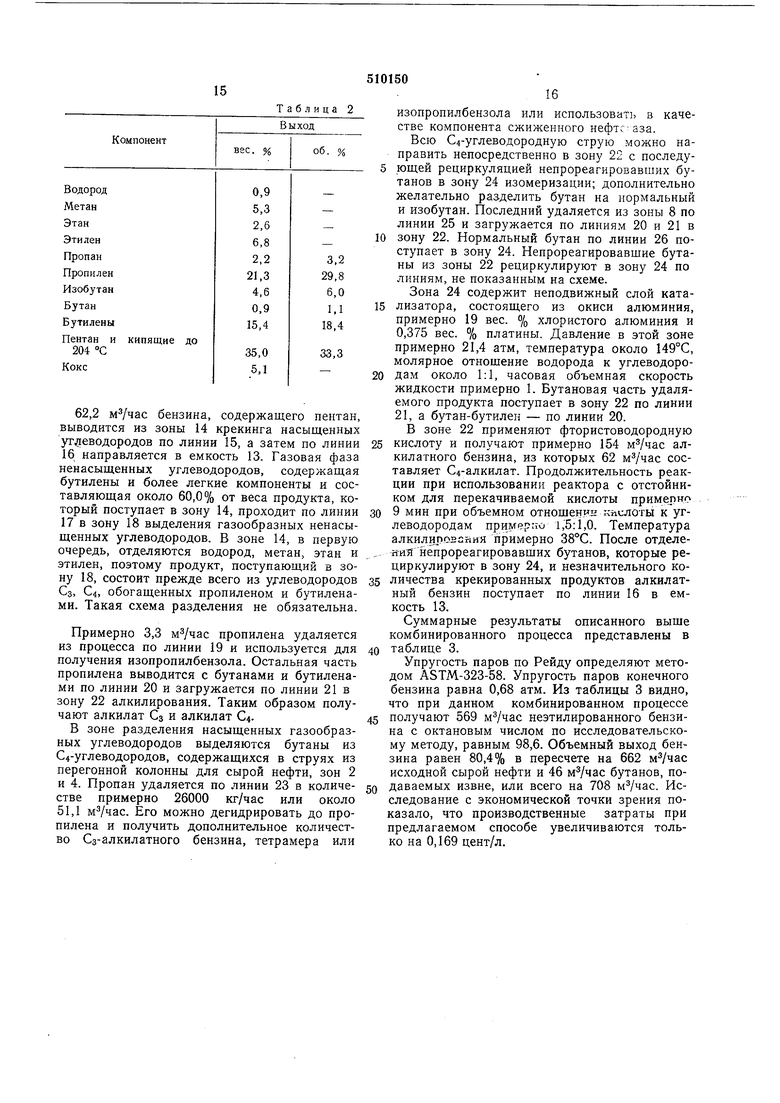

или нескольким обработкам для удаления сероводорода и легких насыщенных углеводородов с целью звелнчения концентрации водорода перед рециркуляцией ее на нервую стадию системы. Жидкую фазу разделяют на разные компоненты, и углеводородный продукт, кипящий выше 204°С, рециклизуют для объединения с потоком удаляемым с первой .стадии, чем обеспечивается соотнощение потоков исходного продукта для второй стадии, равное примерно 1,60. Общее потребление водорода 3,48 вес. % или 377 объемов на 1 объем в пересчете на свежий исходный продукт для первой стадии. В таблице 1 показаны выход и окончательное распределение продуктов при гидрокрекинге. Таблица 1 Фракция гептана и кипящих до 204°С проходит по линии 3 в зону 4 каталитического риформинга в смеси с поступающей по линии 5 струей очищенного прямогонного бензина из колонны для перегонки сырой нефти. Бутаны и более легкие углеводороды, исключая сероводород и аммиак, удаляются из зоны 2 по линии 6 и по линии 7 поступают в зону 8 для выделения газообразных насыщенных углеводородов. Общее количество жидкого бензина, который поступает в зону 4, равно 408 , из которых 271 составляет бензин, подвергающийся гидрокрекингу и поступающий по линии 3. Концентрат пентаи/ гексаи в количестве 106 может составлять часть жидкого исходного продукта, подаваемо о в зону 4. Однако поскольку он имеет окта;. .вое число около 84,7 по исследовательском, методу, эту струю выделяют в качестве отдельного продукта из зоны 2 и используют как компонент целевого неэтилированного бензина. В зоне 4 получают максимальные количества продукта риформинга, жидкого в нормальных условиях, с октановым числом 92,0 по исследовательскому методу. Этот продукт содержит пентаны и углеводороды, кипящие в пределах кипения бензина. В зоне 4 применяют катализатор, состоящий из окиси алюминия, 0,375 вес, % платины, 0,25 вес. % германия и 0,85 вес. % хлора в пересчете на элементы. Условия работы: давление 18 атм, часовая объемная скорость жидкости около 2, 3, средняя температура слоя катализатора примерно 504-52ГС, молярное отиощение водорода к углеводородам около 5:1. Продукт риформинга разделяют в зоне 4 на рецикулирующую струю, обогащенную водородом, бутановую (и ниже) газовую фазу, удаляемую по линии 7, и содержащую пентан, жидкую в нормальных условиях струю, выводимую по линии 9. При каталитическом риформинге образуется водород, избыток которого можно частично использовать в зоне 2. Газовая фаза насыщенных углеводородов удаляется по линии 7, смешивается с такой же фазой из линии 6 и смесь направляется по линии 7 в зону 8 выделения газообразных насыщенных углеводородов. В эту зону вводят также 70,1 углеводородов €4 и , включая 46,3 м/час внешнего бутана; 334 пентана и продукта риформинга проходят по линии 9 в зону 10 экстракции. Зона 10 в данном процессе не имеет важного значения, однако ее используют при предпочтительном варианте осуществления предлагаемого способа. Продукт риформинга поступает в нижнюю часть , экстракционной колонны противотоком и струе обедненного сульфолана, вводимого в верхнюю часть этой колонны; молярное отношение сульфолана к углеводороду равно примерно 3,2:1,0. Давление в верху колонны примерно 2 атм, а температура в ребойлере примерно 160°С. Струя рафината, обогащенного ненасьтщенными углеводородами, удаляется в виде головного продукта, а струя надогона, который обогащен растворителем, поступает в зону экстрактивной перегонки. Рафинат, содержащий насыщенные углеводороды, направляется по линии 11 в количестве примерно 156 . Обогащенный растворитель вводится в зону выделения, откуда ароматические углеводороды удаляются в виде верхнего погона и где образуется недогон, состоящий из обедне шого растворителя и возвращающийся в экстракцион ную колонну. Из зоны 10 примерно 179 ароматических компонентов удаляется по линии 12 в емкость 13 для неэтилированного бензина. Общее количество продукта, поступающего в зону 14 крекинга насыщенных углеводородов, равное 186 , включают 30,7 м/чac легкого бензина Cs/Ce из колонны для перегонки сырой нефти. В зоне 14 применяют катализатор в псевдоожиженном слое, содержащий 10,0 вес. % фожазита в матрице из окиси кремния и около 2,7 вес. % окиси алюминия. Температура в реакторе примерно 566°С, в регенераторе около 677°С, отнощение катализатора к исходному продукту 15,6:1. Ни ка кая жидкость не рециркулирует в реактор. Б таблице 2 показаны результаты крекинга насыщенных углеводородов. Таблица 2 62,2 бензина, содержащего пентан, выводится из зоны 14 крекинга насыщенных уг еводородов по линии 15, а затем по линии 16направляется в емкость 13. Газовая фаза ненасыщенных углеводородов, содержащая бутилены и более легкие компоненты и составляющая около 60,0% от веса продукта, который поступает в зону 14, проходит по линии 17в зону 18 выделения газообразных ненасыщенных углеводородов. В зоне 14, в первую очередь, отделяются водород, метан, этан и этилен, поэтому продукт, поступающий в зону 18, состоит прежде всего из углеводородов Сз, С4, обогащенных пропиленом и бутиленами. Такая схема разделения не обязательна. Примерно 3,3 пропилена удаляется из процесса по линии 19 и используется для получения изопропилбензола. Остальная часть пропилена выводится с бутанами и бутиленами по линии 20 и загружается по линии 21 в зону 22 алкилирования. Таким образом получают алкилат Сз и алкилат €4. В зоне разделения насыщенных газообразных углеводородов выделяются бутаны из С4-углеводородов, содержащихся в струях из перегонной колонны для сырой нефти, зон 2 и 4. Пропан удаляется по линии 23 в количестве примерно 26000 кг/час или около 51,1 . Его можно дегидрировать до пропилена и получить дополнительное количество Сз-алкилатного бензина, тетрамера или изопронилбензола или использовать в качестве компонента сжиженного нефтс-аза. Всю С4-углеводородную струю можно направить непосредственно в зону 22 с последующей рециркуляцией непрореагировавших бутанов в зону 24 изомеризации; дополнительно желательно разделить бутан на нормальный и изобутан. Последний удаляется из зоны 8 по линии 25 и загружается по линиям 20 и 21 в зону 22. Нормальный бутан по линии 26 поступает в зону 24. Непрореагировавшие бутаны из зоны 22 рециркулируют в зону 24 по линиям, не показанным на схеме. Зона 24 содержит неподвижный слой катализатора, состоящего из окиси алюминия, примерно 19 вес. % хлористого алюминия и 0,375 вес. % платины. Давление в этой зоне примерно 21,4 атм, температура около 149°С, молярное отношение водорода к углеводородам около 1:1, часовая объемная скорость жидкости примерно 1. Бутановая часть удаляемого продукта поступает в зону 22 по линии 21, а бутан-бутилен - по линии 20. В зоне 22 применяют фтористоводородную кислоту и получают примерно 154 алкилатного бензина, из которых 62 составляет С4-алкилат. Продолжительность реакции при использовании реактора с отстойником для перекачиваемой кислоты примерно 9 мин при объемном отнощен} кпслоты к углеводородам примерно 1,5:1,0. Температура алкилиро5Сйия примерно . После отделеггйтг непрореагировавщих бутанов, которые рециркулируют в зону 24, и незначительного количества крекированных продуктов алкилатный бензин поступает по линии 16 в емкость 13. Суммарные результаты описанного выще комбинированного процесса представлены в таблице 3. Упругость паров по Рейду определяют методом ASTM-323-58. Упругость паров конечного бензина равна 0,68 атм. Из таблицы 3 видно, что при данном комбинированном процессе получают 569 неэтилированного бензина с октановым числом по исследовательскому методу, равным 98,6. Объемный выход бензина равен 80,4% в пересчете на 662 исходной сырой нефти и 46 бутанов, подаваемых извне, или всего на 708 . Исследование с экономической точки зрения показало, что производственные затраты при предлагаемом способе увеличиваются только на 0,169 цент/л.

17

510150

IS

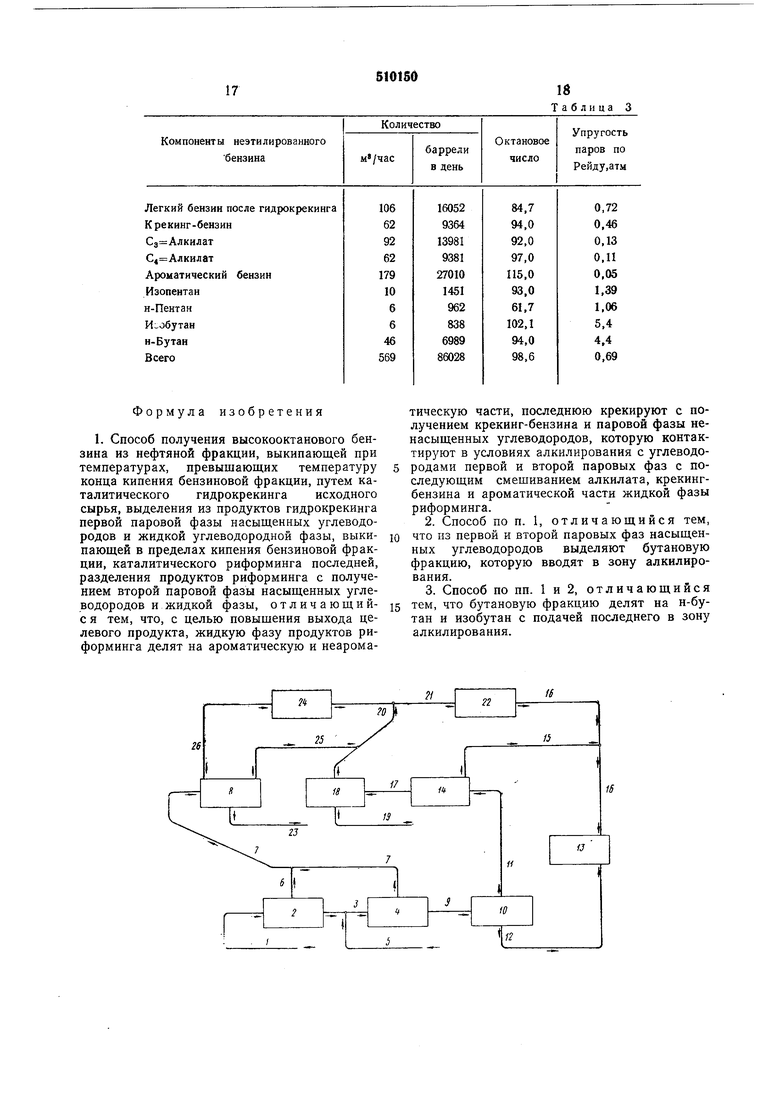

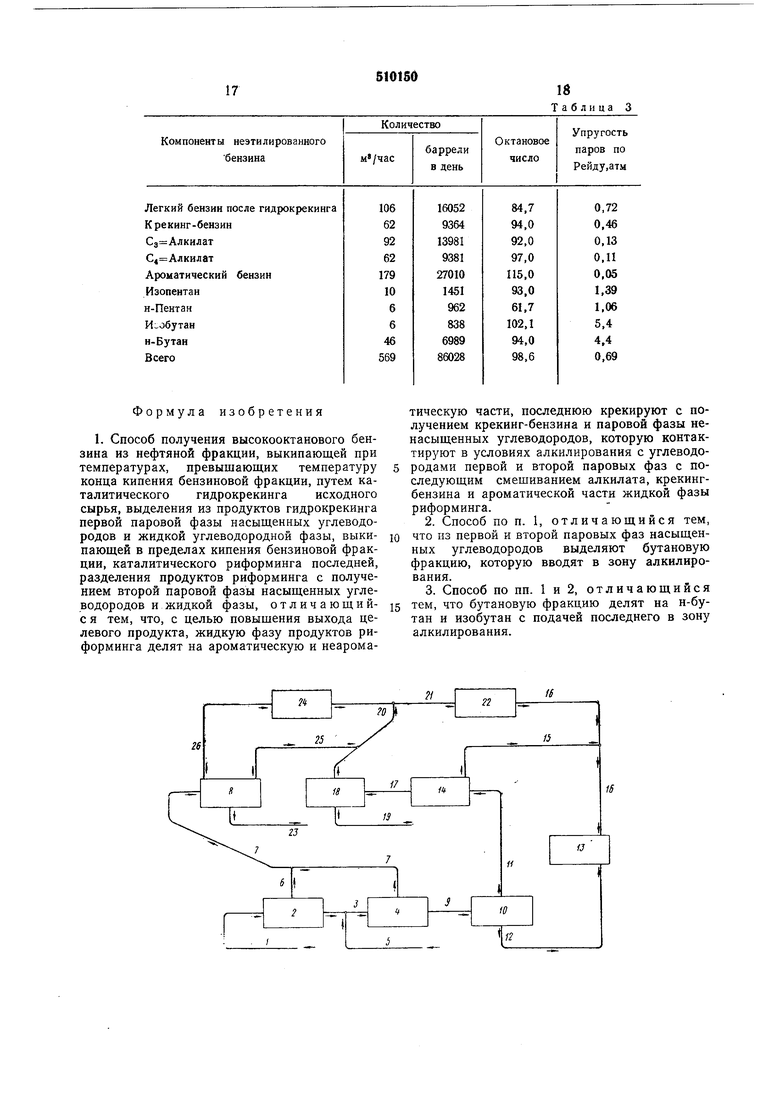

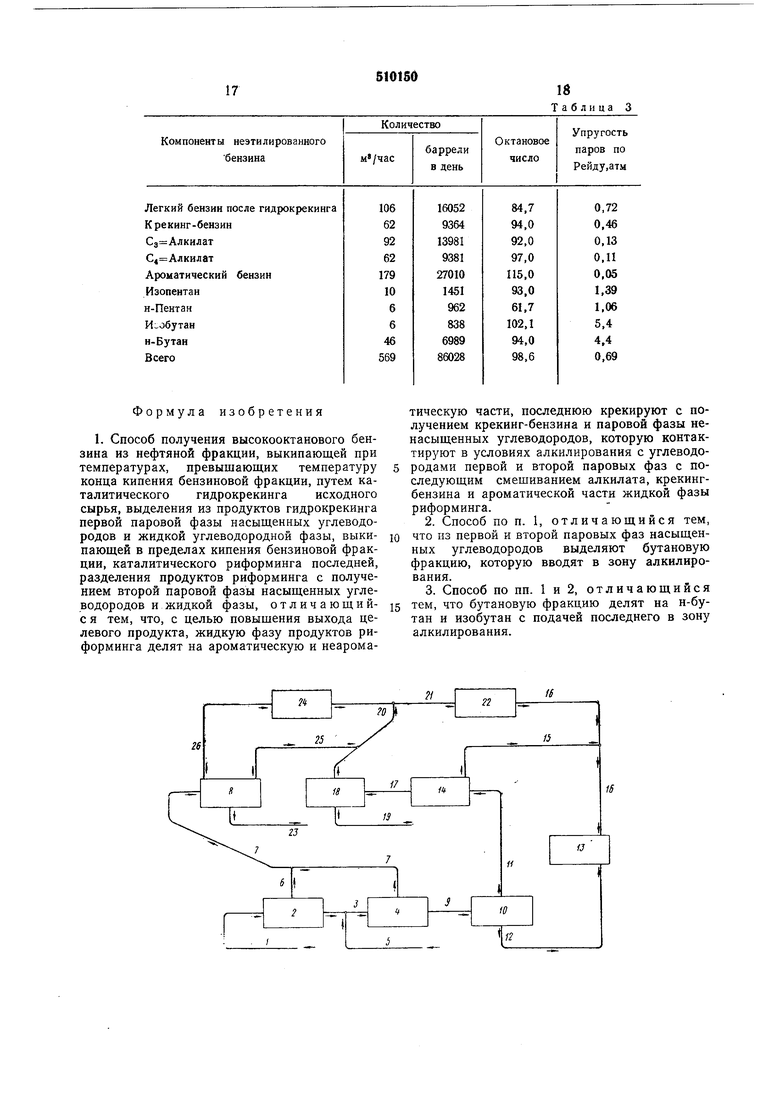

Таблица 3

Авторы

Даты

1976-04-05—Публикация

1971-07-09—Подача