(54) СПОСОБ ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Классифицирующий гидроциклон | 1980 |

|

SU865414A1 |

| Гидроциклон | 1981 |

|

SU969320A1 |

| Гидроциклон для разделения минеральных частиц | 1981 |

|

SU1005926A1 |

| ГИДРОЦИКЛОН И СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ ГИДРОЦИКЛОНА | 2008 |

|

RU2375120C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132242C1 |

| Центробежный классификатор | 1983 |

|

SU1153993A1 |

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1994 |

|

RU2095146C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 2000 |

|

RU2167722C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МЕЛКОФРАКЦИОННЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2174448C1 |

| Гидроциклон | 1987 |

|

SU1530263A1 |

1

Изобретение относится к разделению твердых материалов по крупности в центробежном поле и может быть использовано в угольной, химической и металлургической отраслях промышленности..

Известен способ центробежной классификации порошков в гидроциклоне с тангенциальной подачей суспензии на сетку, при котором суспензию подают под углом, например 30- 45°, что обеспечивает выделение из обрабатываемого материала фракций менее 50 мкм t

Недостаток этого способа - зависимость эффективности классификации от угла наклона потока, обусловленного, главным образом, скоростью подачи исходной суспензии, которую трудао поддерживать постоянной.

Известен также способ классификации высокодисперсных материалов, в котором подача исходной суспензии осуществляется в направлении, противоположном действию центробежных сил 12.

Недостатком зтого способа является низкая степень классификации материала по среднему и тонкому зерну, так как зернам, имеющим размер ниже граничного зерна разделения, для выноса их из аппарата приходится перемещаться через весь рабочий обьем от большого радиуса к меньшему, а возникающая центробежная .сила действует в противоположном направлении.

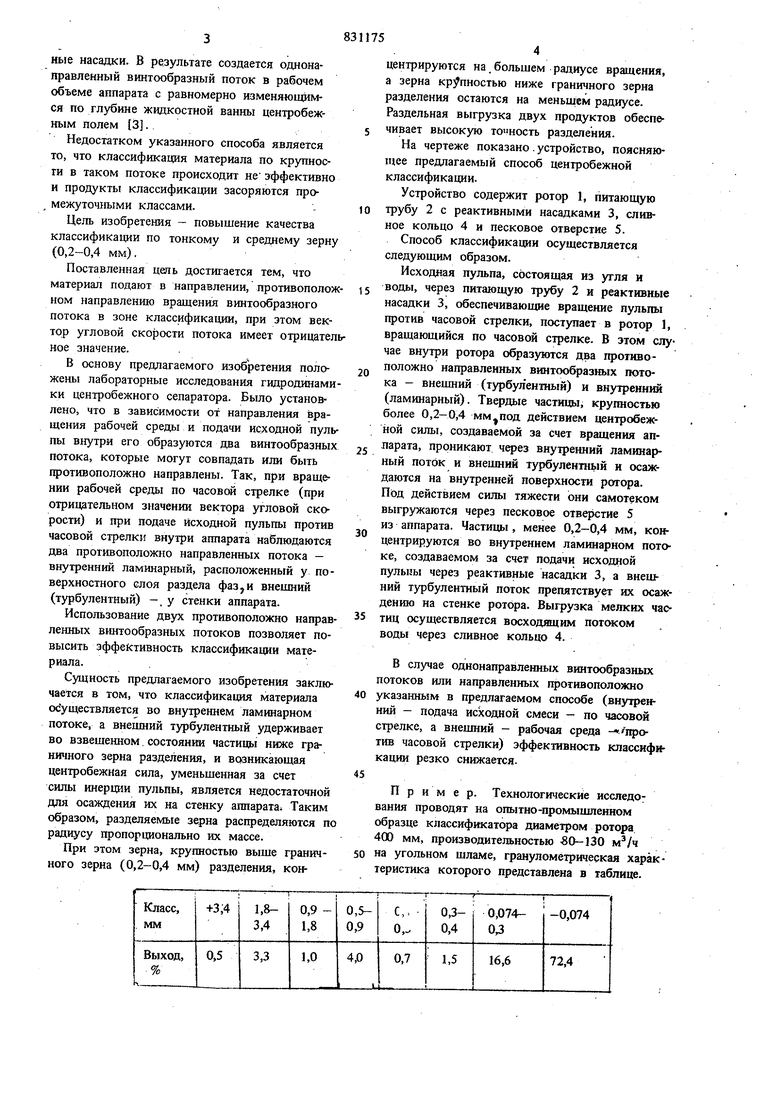

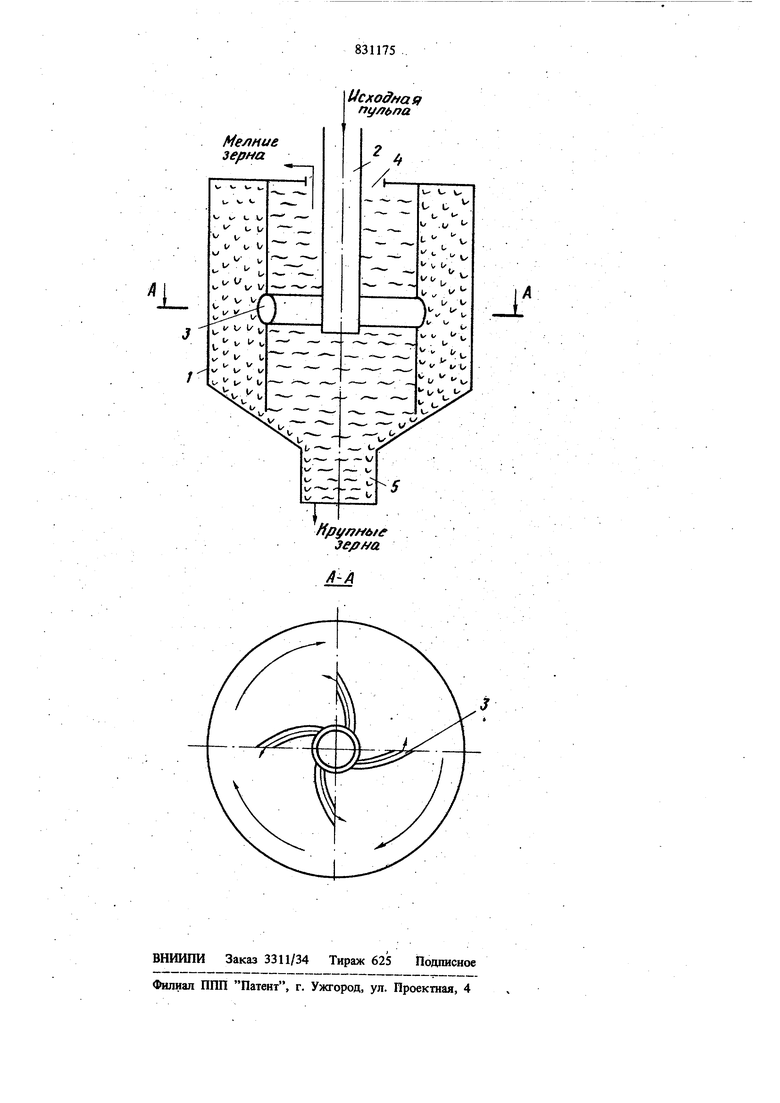

Известен способ центробежной классификации зернистых материалов, заключающийся в тангенциальной подаче материала в зону классификации, разделения его в винтообразном потоке с наложением центробежного поля. Он осуществляется в устройстве, включающем вращаемь1Й вокруг своей оси ципнндроконнческий корпус и вертикальную питающую трубу, отличающиеся наличием реактиш{ых насадок и электромагнитного вибратора. Сочетание вращения аппарата, давления пульпы и действия реактивных насадок создает эффект наложения центробежных полей и дает возможность изменять интенсивность результирующей центробежной силь в определенном интервале. При этом направление вращения корпуса аппарата совпадает с направлением вращения пульпы, поступающей через реактивные насадки. В результате создается однонаправленный винтообразный поток в рабочем объеме аппарата с равномерно изменяющимся по глубине жидкостной ванны центробежным полем 3. Недостатком указанного способа является то, что классификация материала по крупности в таком потоке происходит не зффективно и продукты классификации засоряются про межуточ1шши классами.Цель изобретения - повышение качества классификации по тонкому и среднему зерну (0,2-0,4 мм). Поставленная цепь достигается тем, что материал подают в направлении, противополож ном направлению вращения винтообразного потока в зоне классификации, при этом вектор угловой скорости потока имеет отрицател ное значение. В основу предлагаемого изобретения положены лабораторные исследования гидродинами ки центробежного сепаратора. Было установлено, что в зависимости от направления вращения рабочей среды и подачи исходной пуль пы внутри его образуются два винтообразных потока, которые могут совпадать или быть 1ФОТИВОПОЛОЖНО направлены. Так, при вращении рабочей среды по часовсй стрелке (при отрицательном значении вектора угловой скорости) и при подаче исходной пульпы против часовой стрелки внутри аппарата наблюдаются два противоположно направленных потока - внутренний ламинарный, расположенный у по верхностного слоя раздела фаз,и внещний (турбулентный) -. у стенки аппарата. Использование двух противоположно направ ленных винтообразных потоков позволяет повысить эффективность классификации материала. Сущность предлагаемого изобретения заклю чается в том, что классификация материала осуществляется во внутреннем ламинарном потоке, а внепший турбулентный удерживает во взвещенном состоянии частицьг ниже граничного зерна разделения, и возникающая центробежная сила, уменьщенная за счет силы инерции пульпы, является недостаточной для осаждения их на стенку аппарата. Таким образом, разделяемые зерна распределяются п радиусу пропорционально их массе. При этом зерна, крупностью выще граничного зерна (0,2-0,4 мм) разделения, концентрируются на. больщем радиусе вращения, зерна кр;7пностью ниже граничного зерна азделения остаются на меньшем радиусе. Раздельная выгрузка двух продуктов обеспечивает высокую точность разделения. На чертеже показано. устройство, поясняющее предлагаемый способ центробежной классификации. Устройство содержит ротор 1, питающую трубу 2 с реактивными насадками 3, сливное кольцо 4 и песковое отверстие 5. Способ классификации осуществляется следующим образом. Исходная пульпа, состоящая из угля и воды, через питающую трубу 2 и реактивные насадки 3, обеспечивающие вращение пульпы против часовой стрелки, поступает в ротор 1, вращающийся по часовой стрелке. В этом случае внутри ротора образуются два противоположно направленных винтообразных потока - внецший (турбулентный) и внутренний (ламинарный). Твердые частицы, крупностью более 0,2-0,4 действием центробежной силы, создаваемой за счет вращения апларата, проникают через виу1ренний ламинарный поток и внецший турбулентньш и осаждаются на внутренней поверхности ротора. Под действием силы тяжести они самотеком выгружаются через песковое отверстие 5 из аппарата. Частицы , менее 0,2-0,4 мм, концентрируются во внутреннем ламинарном потоке, создаваемом за счет подачи исходной пульпы через реактивные насадки 3, а внешний турбулентный поток препятствует их осаждению на стенке ротора. Выгрузка мелких частиц осуществляется восходящим потоком воды через сливное кольцо 4. В случае однонаправленных винтообразных потоков или направленных противоположно указанным в предлагаемом способе (внутреаНИИ - подача исходной смеси - по часовой стрелке, а внецший - рабочая среда -против часовой стрелки) эффективность классификации резко снижается. Пример. Технологические иссяедо7 вания проводят на опытно-промышленном образце классификатора диаметром ротора 400 мм, производительностью -80-130 м/ч на угольном щламе, гранулометрическая характеристика которого представлена в таблице.

Проводятся две серии опытов, которые отличаются между собой только направлением вращения ротора, т.е. в одном случае ротор вращается по часовой стрелке и противоположно направлению вращения подаваемой исходной пульпы (сочетание ламинарного и турбулентного режимов движения жидкости), а в другом случае - против часовой стрелки одщонаправлено с движением внутреннего потока (сочетание двух ламинарных потоков).

В каждой серии опытов постоянными параметрами являются диаметр слива ротора 280 мм и угол конусности 60°, а переменными параметрами - объемная нагрузка, диаметр пескового отверстия и частота вращения ро-. тора.

При сравнении двух серий опытов видно, что наилучщие результаты достигаются в том случае, когда классификащм происходит в двух противоположно направленных винтообразных потоках.

Использование предлагаемого способа цент робежной классификащ1И позволяет повысить эффективность разделения материала по клас су 0,2-0,4 мм, увеличить КПД аппарата . на 20-22%, при этом коэффициент несов щенства снижается на 0,7-0,4%, а Ерм процесса на 0,4-0,6 мм.

Экономический эффект составляет 20000ру в год иа одну установку.

Формула изобретения

Способ центробежной классиф1{кацш| зернистых материалов, заключающийся в тангенциальной подаче материала в зону классификации, разделение его в винтообразном потоке с наложением центробежного поля, отличающийся тем, что, с цель повыщения качества разделения, материал подают в направлении противоположном надравлению вращения винтообразного потока в зоне классификации, при этом векюр угловой скорости потока имеет отрнцательное значение.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-04-12—Подача