(54) МАГНИТНЫЙ СЕПАРАТОР ДЛЯ- РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный сепаратор для разделения сыпучего материала | 1982 |

|

SU1033209A1 |

| МАГНИТНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1992 |

|

RU2060829C1 |

| Дисковый магнитный сепаратор | 1986 |

|

SU1431840A1 |

| Магнитный сепаратор | 1989 |

|

SU1713650A1 |

| Сепаратор для выделения металломагнитных примесей из сыпучего материала | 1982 |

|

SU1045934A1 |

| Магнитный сепаратор | 1987 |

|

SU1456228A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2010 |

|

RU2438792C1 |

| Магнитный сепаратор | 1980 |

|

SU940854A1 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2006 |

|

RU2307714C1 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2006 |

|

RU2302911C1 |

Изобретение бтносится к области обогащения полезных ископаемых и может быть, в частности, использовано в пищевой и комбикормовой отраслях промышленности.

Известен магнитный сепаратор, включающий бункер, течку и электромагнитную систему, размещенную в течке 1.

Известен также магнитный сепаратор для разделения сыпучего материала, включающий барабан, питатель, магнитную систему, размещенную внутри барабана, и приемники продуктов разделения 2.

Недостатком известных сепараторов является отсутствие автоматизации их работы.

Цель изобретения - автоматизация работы устройства.

Эта цель достигается тем, что сепаратор снабжен балансирующим j-рузом, размещенным внутри барабана соосно ему и закрепленным на торцах барабана.

Причем балансирующий груз выполнен в виде емкости с размещенными в ней Шарами.

Кроме того, барабан выполнен с выступами, часть из которых выполнена подлружиненными.

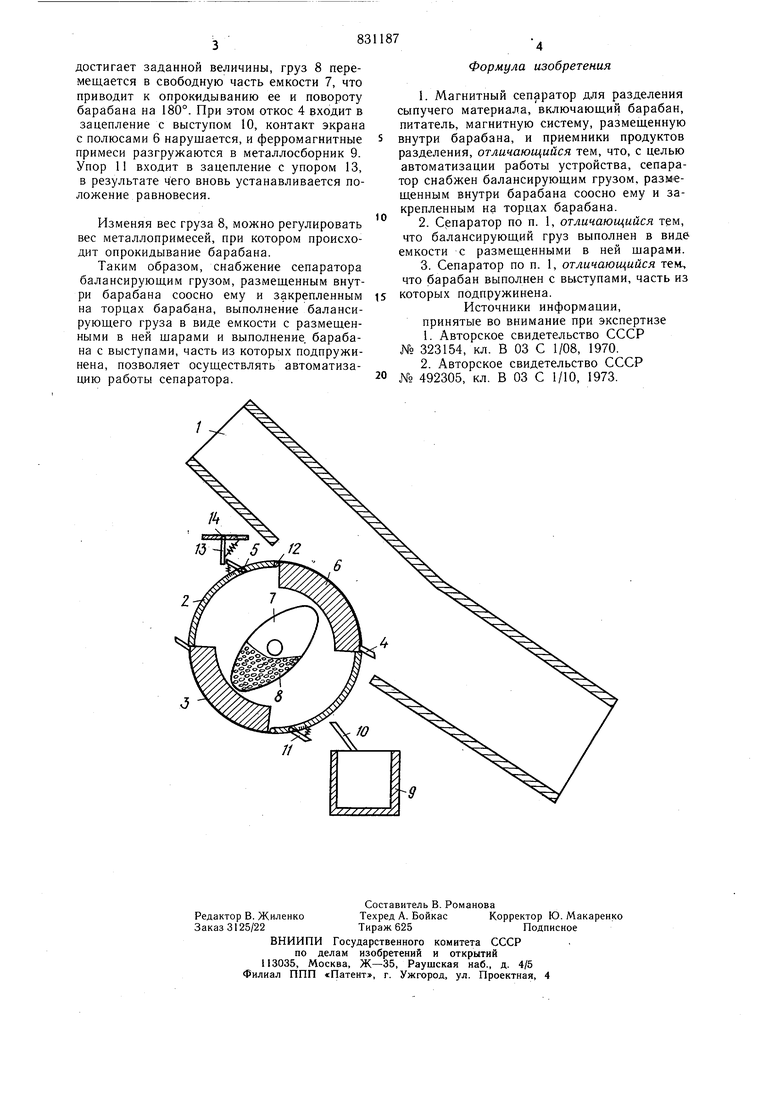

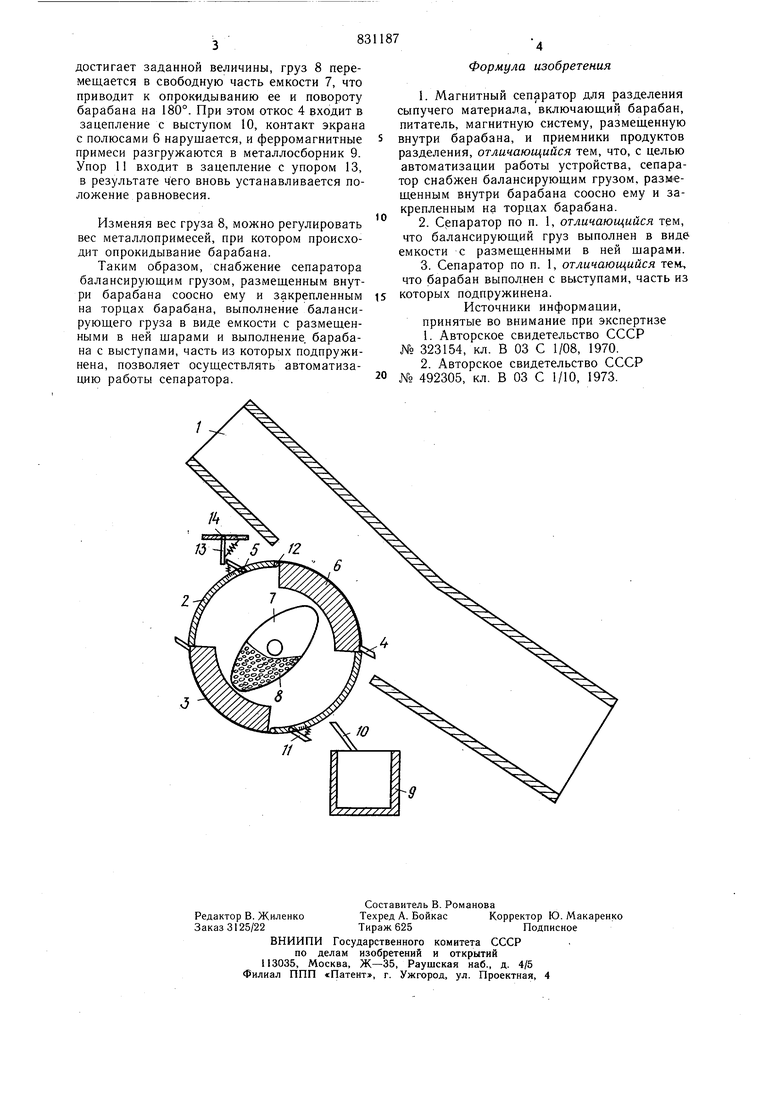

На чертеже изображен предлагаемый сепаратор.

Сепаратор включает трубопровод 1, барабан 2, экран 3, выполненный с откосом 4, подпружиненный и установленный на оси 5, магнитную систему с полюсами 6, емкость 7, установленную соосно барабану 2, груз 8, металлосборник 9 с выступом 10, подпружиненные упоры 11, закрепленные на осях 12, подпружиненный упор 13, закрепленный на оси 14.

Работа сепаратора осуществляется следующим образом.

В положении равновесия полюса 6 магнитной системы расположены так, как показано на чертеже. При перемещении по трубопроводу 1 исходный материал падает на экран 3. При этом ферромагнитные примеси притягиваются к экрану 3 полюсами 6 магнитной системы, а немагнитные примеси продолжают перемещаться по трубопроводу 1. По мере накопления ферромагнит кого материала на экране 3, барабан 2 смещается в сторону движения потока материала. Когда вес ферромагнит,ного материала

достигает заданной величины, груз 8 перемещается в свободную часть емкости 7, что приводит к опрокидыванию ее и повороту барабана на 180°. При этом откос 4 входит в

зацепление с выступом 10, контакт экрана с полюсами 6 нарушается, и ферромагнитные примеси разгружаются в металлосборник 9. Упор 11 входит в зацепление с упором 13,

в результате чего вновь устанавливается положение равновесия.

Изменяя вес груза 8, можно регулировать вес металлопримесей, при котором происходит опрокидывание барабана.

Таким образом, снабжение сепаратора балансирующим грузом, размещенным внутри барабана соосно ему и закрепленным на торцах барабана, выполнение балансирующего груза в виде емкости с размещенными в ней щарами и выполнение, барабана с выступами, часть из которых подпружинена, позволяет осуществлять автоматизацию работы сепаратора.

//

Формула изобретения

емкости с размещенными в ней щарами.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-04-06—Подача