Изобретение относится к литью деталей и может быть использовано при разработке технологии отливки и выборе режимов охлаждения затвердеВсцсщих сплавов, например при литье в вакууме деталей газовых турбин из жаропрочных сплавов. Эффективность процесса компенсации усадки при затвердевании, харак теризуемая величиной усадочной порис тости или плотности, определяется действием следующих сил: газовым {атмосферным или избыточным) давлением PJJ , металлостатическим давлени емРд ; капи.плярным давлением Руг давлением выделяющихся при затвердев ии растворенных газов Р. Увеличение двух первых сил широко используется в практике для повы шения плотности отливок и подавления выделяющихся растворенных газов (литье в автоклаве, центробежное ли тье и т.д.; , При плавке и затвердевании сплат ВОВ в вакууме влиянием давлений Pg| и Р5 на процесс компенсации усадки можно пренебречь. Тогда правильная оценка соотносительной роли Р/ и Р0в формировании усадочной пористости .важна. Преобладакщая роль Р, означает необходимость увеличения размеров питающих прибылей, т.е. экономически невыгодное уменьшение коэффициента использования металла КИМ7. Преобладание Р означает допустимость уменьшения, прежде всего, высоты прибылей и необходимость создания условий, в которых эффективность действия Р(у максимальна. При стационарном литье (песчаные, керамические гипсовые, металлические и другие формы) роль атмосферного давления преобладает Над ролью металлостатического, когда направленное против металлостатического атмосферное давление обеспечивает получение плотной без уса- дочнойраковины отливки ij. Недостатком известного способа является то, что относительная роль капиллярных сил в процессе компенсации усадки не выявлена. Цель изобретения - определение соотносительной роли металлического и капиллярного давлений в процессе. Поставленная цель достигается тем, что согласно способу форму со сплавом помещают в вакуумную камеру и поддерживают постоянство противоположной направленности градиентов темjnepaTypfcj и металлостатического давления по высоте отливки.

Преобладание действия той или иной силы определяется величиной, расположением и распределением усадочных дефектов, в том числе усадочной пористости в отливке в направлении противодействия сил.

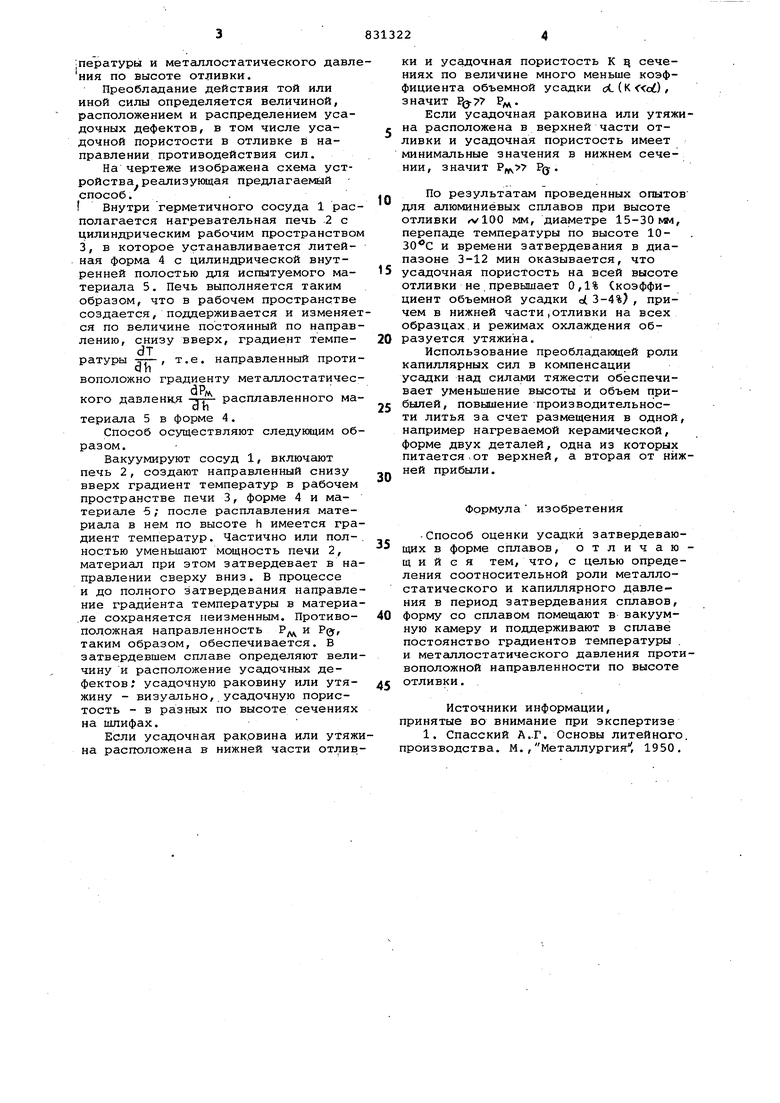

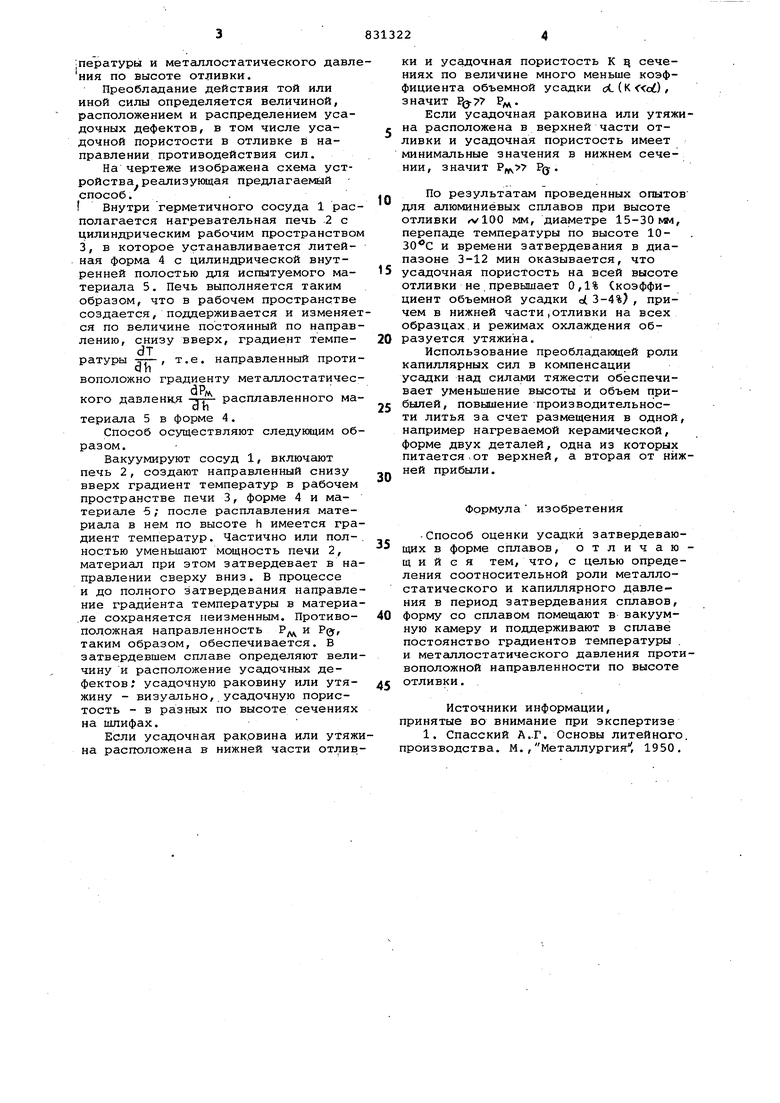

На чертеже изображена схема устройства реализующая предлагаемый способ.

Внутри герметичного сосуда 1 располагается нагревательная печь .2 с цилиндрическим рабочим пространством 3, в которое устанавливается литейная форма 4 с цилиндрической внутренней полостью для испытуемого материала 5. Печь выполняется таким образом, что в рабочем пространстве создается, поддерживается и изменяется по величине постоянный по направлению, снизу вверх, градиент температуры -тг т.е. направленный протичивоположно градиенту металлостатичесdP/v

кого давленкя .. расплавленного материала 5 в форме 4.

Способ осуществляют следующим образом.

Вакуумируют сосуд 1, включают печь 2, создают направленный снизу вверх градиент температур в рабочем пространстве печи 3, форме 4 и материале 5; после расплавления материала в нем по высоте h имеется градиент температур. Частично или полностью уменьшают мощность печи 2, материал при этом затвердевает в направлении сверху вниз. В процессе и до полного затвердевания направление градиента температуры в материа.ле сохраняется неизменным. Противоположная направленность Рд и Pgr, таким образом, обеспечивается, в затвердевшем сплаве определяют величину и расположение усадочных дефектов. усадочную раковину или утяжину - визуально, усадочную пористость - в разных по высоте сечениях на шлифах.

Если усадочная раковина или утяжина расгюложена в нижней части отливки и усадочная пористость К ц сечениях по величине много меньше коэффициента объемной усадки o(.(«ci), значит Р0-77 Р.

Если усадочная раковина или утяжина расположена в верхней части отливки и усадочная пористость имеет минимальные значения в нижнем сечении, значит Р P(j .

По результатам проведенных опытов

для алюминиевых сплавов при высоте отливки л/100 мм, диаметре 15-30 мм, перепаде температуры по высоте 1030 С и времени затвердевания в диапазоне 3-12 мин оказывается, что

5 усадочная пористость на всей высоте отливки не превышает 0,1% Скоэффициент объемной усадки а(. 3-4%) , причем в нижней частиротливки на всех образцах.и режимах охлаждения образуется утяжина.

Использование преобладающей роли капиллярных сил в компенсации Усадки над силами тяжести обеспечивает уменьшение высоты и объем прибылей, повышение производительности литья за счет размещения в одной, например нагреваемой керамической, форме двух деталей, одна из которых питается.от верхней, а вторая от нижней прибыли.

Формула изобретения

Способ оценки усадки затвердевающих в форме сплавов, отличающийся тем, что, с целью определения соотносительной роли металлостатического и капиллярного давления в период затвердевания сплавов,

0 форму со сплавом помещают в вакуумную камеру и поддерживают в сплаве постоянство градиентов температуры . и метсшлостатического давления противоположной направленности по высоте

5 отливки.

Источники информации, принятые во внимание при экспертизе

1. Спасский А..Г. Основы литейного, производства. М. , Металлургия, 1950.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОГРЕВАЕМАЯ ПРИБЫЛЬ | 1994 |

|

RU2084307C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ЛИТЬЯ ФАСОННЫХ ОТЛИВОК | 2010 |

|

RU2444415C1 |

| СПОСОБ ЛИТЬЯ ДЛЯ АКТИВНОГО МЕТАЛЛА | 2017 |

|

RU2729246C1 |

| ЦЕНТРОБЕЖНОЕ ЛИТЬЕ МЕТОДОМ ПРОТИВОДАВЛЕНИЯ | 2002 |

|

RU2278765C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1990 |

|

RU1777286C |

| Способ получения стальных слитков | 1975 |

|

SU680806A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314892C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ЛИТЬЯ КОЛОКОЛОВ ИЗ ОЛОВЯНИСТОЙ БРОНЗЫ | 1997 |

|

RU2125503C1 |

| Способ литья газонасыщенных сплавов под переменным газовым давлением | 1990 |

|

SU1822374A3 |

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача