Область техники

Изобретение относится к области литья фасонных (разностенных, сложнопрофильных) отливок с использованием литейных форм.

Уровень техники

Технологический процесс изготовления отливки состоит из нескольких этапов, среди которых можно выделить заливку расплава в форму и затвердевание расплава в форме. При затвердевании отливки происходит усадка жидкого расплава. Так как усадка в отливке реализуется неравномерно (тонкие стенки затвердевают быстро, утолщения и приливы медленнее), то возможно возникновение дефектов - усадочные раковины и усадочная пористость. Усадочные раковины возникают в тепловых узлах отливок (то есть в тех местах отливок, которые затвердевают в последнюю очередь).

Для уменьшения усадочной пористости и раковин отливок обычно используют питание отливок и наиболее распространенные технические средства ее реализации на производстве - прибыли. Однако использование прибылей приводит к большим затратам материала, труда и времени. Поэтому необходимо уменьшение количества и размеров прибылей. Достигается это с помощью различных приемов: внешнее давление, дополнительный обогрев и т.п.

Для того чтобы получить отливку без усадочных дефектов и совсем без использования прибылей, предлагается заливку расплава в форму производить не сразу, а постепенно определенными дозами через определенные промежутки времени.

Наиболее близким аналогом предлагаемого способа является способ гравитационного литья фасонных отливок по патенту РФ №2021878 C1 (опубл. 30.10.1994), включающий заливку расплава в форму дозами через определенные промежутки времени с направленным затвердеванием доз расплава только снизу вверх теплообменом между дозой и формой.

Однако данный способ целиком рассчитан на особенности литья методом направленной кристаллизации для определенного класса отливок, в первую очередь турбинных лопаток, и может иметь некоторые отходы литья в виде литейных прибылей.

Раскрытие изобретения

Задача предлагаемого способа литья - при сохранении высокого качества (большой плотности, низкой пористости материала без внутренних раковин) существенное расширение ассортимента получаемых изделий, а также снижение отходов литья (повышение коэффициента использования металла (КИМ)) за счет полного отказа от литейных прибылей.

Для решения задачи предлагается способ гравитационного литья фасонных отливок, включающий заливку расплава в форму дозами через определенные промежутки времени с направленным затвердеванием доз расплава только снизу вверх теплообменом между дозой и формой. Предлагаемый способ отличается тем, что заливку расплава осуществляют в автоматическом режиме с использованием цифровой системы автоматического управления заливкой доз, при этом программу задающих сигналов цифровой системе автоматического управления формируют в виде величин доз расплава и временных интервалов между их заливкой, получаемых заранее с помощью средств компьютерного моделирования процесса затвердевания доз расплава в литейной форме, причем для определения величин доз используют критерий постоянства приведенного размера дозы R0, как отношения объема дозы жидкого расплава V к площади охлаждаемой поверхности F этой дозы, а время заливки очередной дозы определяют по (60…80)%-ной степени затвердевания предыдущей дозы.

По поводу критерия постоянства приведенного размера дозы R0, как отношения объема дозы жидкого расплава V к площади охлаждаемой поверхности F этой дозы, - в принципе, все поверхности дозы расплава охлаждаемые, только в разной степени, и это зависит от свойств среды, с которой контактирует доза расплава. Термин «охлаждаемой поверхности» используют для упрощения приближенных расчетов, а если используют современные программы, то вычисляют все площади поверхности и все их теплоотводы. Так как теплопроводность у формы намного выше, чем у воздуха, то в большей степени теплоотвод идет в форму, а со свободной верхней горизонтальной поверхности залитой дозы теплоотвод (контакт с воздухом) гораздо меньше, поэтому в приближенных расчетах этим теплоотводом можно и пренебречь. Также в приближенных расчетах можно не учитывать и теплоотвод вниз, так как у каждой новой дозы теплоотвод будет идти в основном в боковые стенки формы (внизу - горячий расплав самой дозы, вверху - воздух).

Для реализации критерия постоянства приведенного размера дозы R0 в процессе заливки отливки со сложной геометрией можно использовать два варианта.

Вариант 1: используют взаимонезависимые подвижные части профильной верхней половины литейной формы в виде набора подвижных в вертикальном направлении отдельных частей, которые приводятся в действие независимыми приводными устройствами, в том числе пневмо- или гидроцилиндрами. При этом количество и размеры подвижных частей определяются конкретной геометрией отливки с учетом критерия R0, в процессе заливки каждой дозы подвижные части поднимают или опускают так, чтобы сформировать соответствующую полость в форме для заливки дозы. Когда доза расплава залита и доля твердой фазы в залитой дозе составит 0,6…0,8, подвижные части верхней половины формы поднимают с таким расчетом, чтобы опять образовалась полость с одинаковым приведенным размером R0.

Вариант 2: используют дополнительные металлические перегородки, устанавливаемые заранее в литейную форму, количество и размеры перегородок определяются конкретной геометрией отливки с учетом критерия R0, при этом перегородки формируют систему независимых полостей в литейной форме для заливки доз расплава, ориентация перегородок в пространстве может быть любой и они образуют с заливаемым материалом ячеистую структуру биметаллической отливки. Перегородки ставят в форму сразу все и делят отливку на ярусы для заливки доз. В каждом ярусе есть отверстия для заливки расплава (выполняется это литниковой системой). Когда доза расплава залита и доля твердой фазы в залитой дозе составит 0,6…0,8, заливают следующую дозу. Расплав заполняет пространство между перегородками. В конце техпроцесса получают биметаллическую отливку. Если температура плавления перегородки больше, чем температура плавления отливки, то перегородки образуют внутренний каркас и получаются биметаллические ячеистые отливки с новыми служебными свойствами. Если же температура плавления меньше, то перегородки должны расплавляться только после образования доли твердой фазы fs порядка 0,6…0,8 в залитой дозе сплава. При плавлении перегородок в расплаве возникают готовые центры кристаллизации, которые приводят к измельчению кристаллического зерна в отливках и повышению служебных свойств.

Для гарантированного предотвращения образования внутренних усадочных раковин направление затвердевания в гравитационном литье должно быть строго снизу-вверх. Для обеспечения направленного теплообмена между дозой и формой для направленного затвердевания заливаемых доз расплава в форме должна быть система каналов, соединенных с термостатами. Это позволяет принудительно охлаждать или, наоборот, нагревать отдельные части формы для обеспечения направленного затвердевания заливаемых доз расплава. Для контроля температуры в форме устанавливают термопары (рядом с местами потенциально возможных тепловых узлов отливки для их устранения в процессе затвердевания доз), показания которых в режиме реального времени записываются и передаются в ЭВМ, где данные обрабатываются, сравниваются с результатами предварительных расчетов и при необходимости вносятся коррективы в режим термостатирования формы. Все это происходит в автоматическом режиме.

Промежуток времени между заливаемыми дозами равен времени затвердевания (60…80)% залитой дозы расплава. Другими словами, когда доля твердой фазы в залитой дозе составит 0,6…0,8 (при этом свободная поверхность залитой дозы сплава должна находиться в еще жидком состоянии), производят заливку следующей дозы. Таким образом, форму заполняют не сразу, а послойно (или по полостям). В пределах каждого слоя (полости) внутренняя усадочная раковина не образуется, так как происходит только опускание свободной поверхности жидкого расплава вследствие равномерной усадки и направленного затвердевания снизу-вверх.

Величину дозы заливаемого жидкого сплава рассчитывают таким образом, чтобы приведенный размер разных частей залитой дозы жидкого расплава R0 (отношение объема жидкого расплава дозы V к площади охлаждаемой поверхности F) был постоянным. Для этого создается 3D математическая модель отливки с помощью одной из современных CAD программ. Затем модель отливки делят на отдельные элементы по высоте так, чтобы в каждом элементе значение R0 было постоянным в разных его частях. Проверяют это следующим образом. Отдельный элемент модели отливки дополнительно разделяют вертикальными секущими плоскостями на части и для этих частей определяются значения R0, которые должны быть примерно одинаковыми (различаться не более чем на 5%). Так как значение R0 заливаемой дозы жидкого сплава постоянное в разных ее частях, то это обеспечивает одновременное затвердевание всей залитой дозы жидкого сплава. Тем самым устраняется главная проблема при затвердевании отливок - разное время затвердевания отдельных частей отливок.

Перечень рисунков

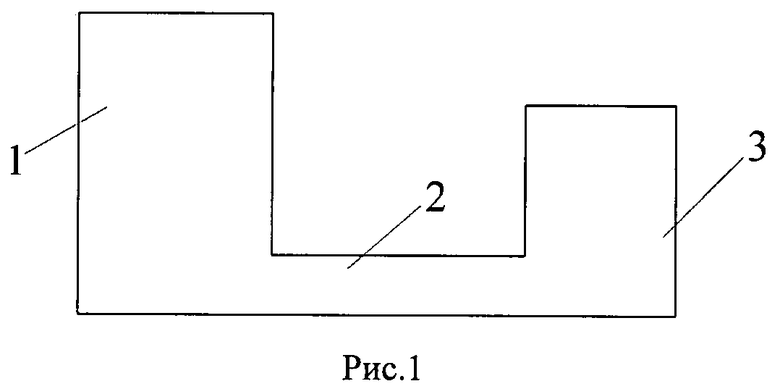

Рис.1 - сечение типичной отливки;

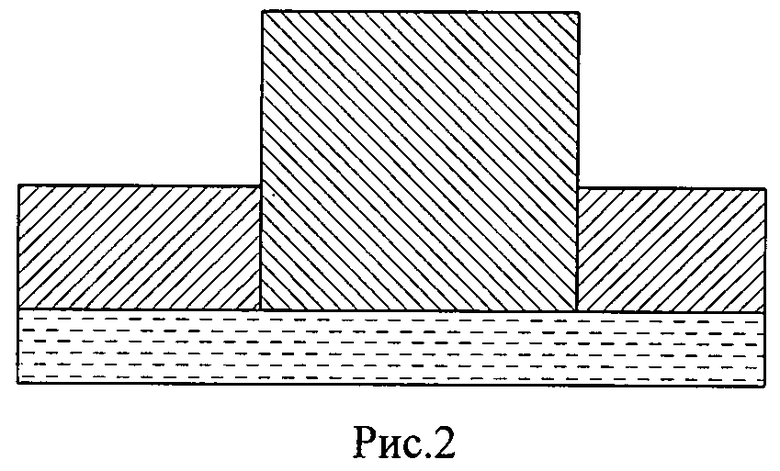

рис.2 - положение трех подвижных плит при первой дозе залитого расплава;

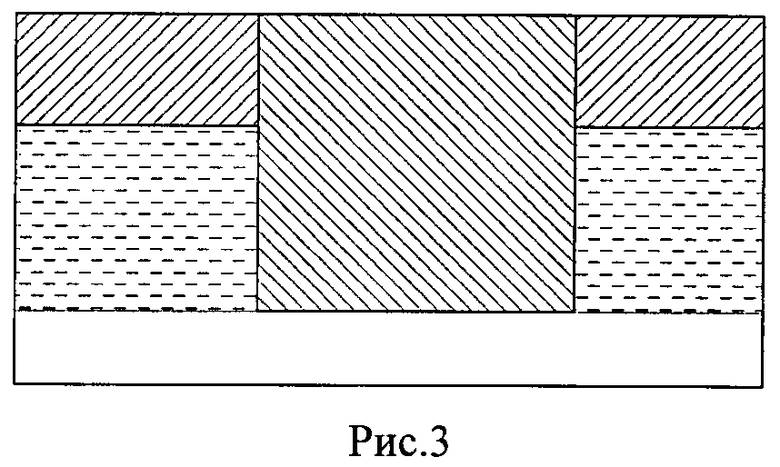

рис.3 - положение трех подвижных плит при второй дозе залитого расплава;

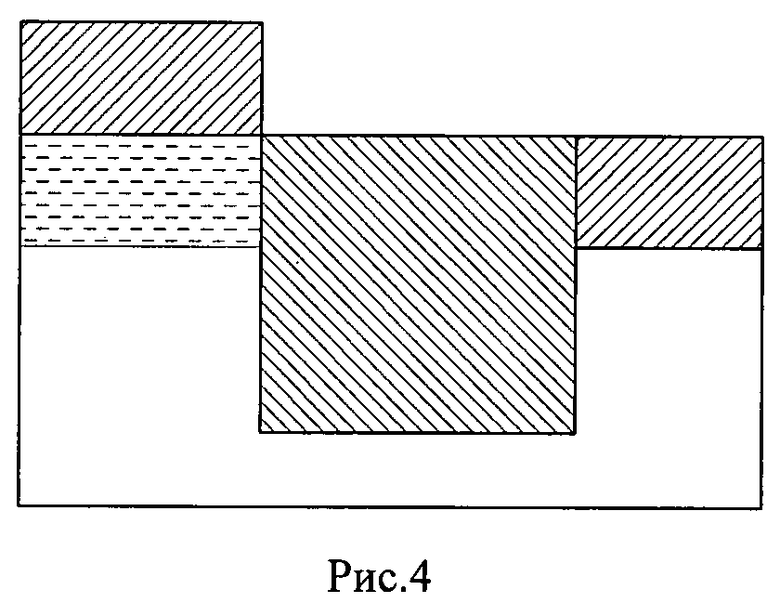

рис.4 - положение трех подвижных плит при третьей дозе залитого расплава;

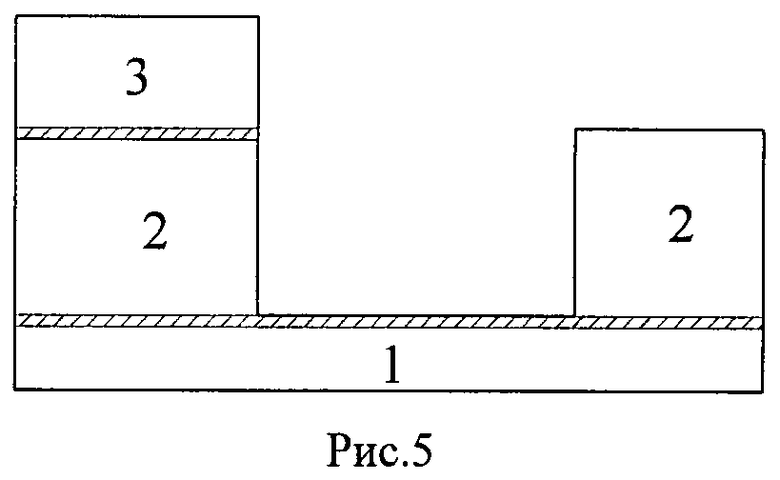

рис.5 - разделение пространства в форме под отливку на три части с помощью перегородок.

Осуществление изобретения

В литейную форму заливают заранее определенную дозу жидкого расплава. Начальная температура формы зависит от материала формы. Если форма металлическая, то начальная температура равна (100…300)°C. Сплав отливки может быть любой, но преимущественно узкоинтервальные сплавы, эвтектические сплавы и чистые металлы. Температура заливки жидкого сплава выше его температуры начала затвердевания на (10…300)°C.

Суть контроля процесса теплообмена от дозы расплава приборами контроля температуры заключается в том, чтобы градиент температуры в горизонтальном направлении Gг был близок к нулю. Такое значение градиента обеспечивает одновременное затвердевание сплава в горизонтальном направлении. В вертикальном направлении градиент температуры Cв не равен нулю за счет принудительного охлаждения нижней и боковой части формы, что обеспечивает направленное затвердевание сплава снизу-вверх. Для этого в нижней части формы выполнена система охлаждения, которая может состоять, например, или из системы каналов для принудительного охлаждения формы, или из дополнительной охлаждаемой плиты, на которую установлена форма. Режим термостатирования формы (обычно материал формы - жаропрочный сплав или керамика) выбирают на основе численных расчетов затвердевания доз расплава в форме. При этом используются критерии оценки вероятности образования усадочных дефектов (усадочных раковин и пористости) в отливке. Наиболее широко используется критерий Нияма, который имеет вид  , где G - температурный градиент; R - скорость охлаждения. Например, значение этого критерия для стальных отливок должно быть не менее 775°C1/2с1/2м-1 (значение критерия должно быть больше этого числа, тогда пористость не образуется).

, где G - температурный градиент; R - скорость охлаждения. Например, значение этого критерия для стальных отливок должно быть не менее 775°C1/2с1/2м-1 (значение критерия должно быть больше этого числа, тогда пористость не образуется).

Промежутки времени между заливками доз жидкого сплава могут быть заранее рассчитаны по приближенным методикам, основанным на модели весьма малой интенсивности охлаждения отливки в форме. Для проверки правильности выбора объема заливаемых доз жидкого сплава и промежутков времени между заливками используют пакеты программ для моделирования затвердевания расплава в форме. Моделируя затвердевание отливки в форме, определяют величины доз расплава и время между заливками для каждой конкретной отливки и формы. В зависимости от конкретной конфигурации отливки объем заливаемых доз может быть разным, как и промежуток времени между дозами.

Заливку осуществляют в автоматическом режиме. При автоматической заливке нужный объем дозы жидкого сплава определяется программно с помощью дозатора. Возможна автоматическая корректировка техпроцесса изготовления отливки: можно менять величину дозы расплава, промежуток времени, интенсивность охлаждения формы. Для этого форма должна быть оснащена приборами контроля температуры, например, термопарами, показания которых в режиме реального времени записываются и передаются в компьютер, где данные обрабатываются, сравниваются с результатами предварительного моделирования и при необходимости вносятся коррективы в техпроцесс.

Пример реализации способа

Типичную отливку (рис.1) можно условно разделить на три части (1, 2, 3), у каждой части будет свое значение приведенного размера R0, а значит и разное время затвердевания.

При литье по традиционной технологии на верхних торцах 1 и 3 части была бы необходима установка прибылей.

Вариант 1 реализации примера (рис.2, 3, 4). Разделяют пространство отливки на три элемента с помощью трех подвижных плит (плиты заштрихованы наклонными непрерывными линиями). И затем, меняя положение взаимонезависимых подвижных плит, по очереди заливают три дозы (обозначены горизонтальными прерывистыми короткими штрихами). Подъем подвижных плит и заливку следующей дозы производят тогда, когда доля твердой фазы fs в предыдущей залитой дозе составит (0,6…0,8) от объема дозы (эту долю контролируют по показаниям термопар).

Вариант 2 реализации примера (рис.5). Разделяют пространство отливки на три части (полости 1, 2, 3) с помощью перегородок. Перегородки заштрихованы, и их толщина показана условно. Сначала заливают первую дозу расплава под первую нижнюю перегородку. Когда доля твердой фазы fs в залитой дозе составит (0,6…0,8), заливают вторую дозу между первой и второй перегородками. И, наконец, заливают над второй перегородкой третью дозу расплава при достижении (0,6…0,8) доли твердой фазы fs во второй дозе.

Важно отметить, что приведенный размер остается постоянный у каждой дозы, но может быть разным для отдельных доз. В рассмотренном примере отливку разделили на три элемента. Так вот, у каждой из трех заливаемых доз приведенный размер может быть разный (но может быть и одинаковый - все определяется конкретной геометрией отливки). Самое главное - в пределах одной дозы приведенный размер должен быть примерно одинаковый и постоянный во всех ее частях в литейной форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУННЫХ ОТЛИВОК БЕЗ ПРИБЫЛЕЙ | 1993 |

|

RU2077410C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1990 |

|

RU1777286C |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Способ получения отливок с полостью @ -1 | 1962 |

|

SU942320A1 |

Изобретение относится к области литья фасонных (разностенных, сложнопрофильных) отливок с использованием литейных форм. Технический результат - значительное снижение отходов литья за счет полного отказа от литейных прибылей. Способ гравитационного литья фасонных отливок заключается в том, что производят заливку расплава в форму дозами через определенные промежутки времени. Реализуют направленное затвердевание доз расплава только снизу вверх направленным теплообменом между дозой и формой, контролируют процесс теплообмена приборами контроля температуры. Формируют программу задающих сигналов цифровой системы автоматического управления заливкой доз, а именно их величин и временных интервалов между их заливкой с учетом компьютерного моделирования процесса затвердевания доз расплава в литейной форме. Для определения величин доз используют критерий постоянства приведенного размера дозы R0, как отношения объема дозы жидкого расплава V к площади охлаждаемой поверхности F этой дозы, а время заливки очередной дозы определяют по (60…80)%-ной степени затвердевания предыдущей дозы. 2 з.п. ф-лы, 5 ил.

1. Способ гравитационного литья фасонных отливок, включающий заливку расплава в форму дозами через определенные промежутки времени с направленным затвердеванием доз расплава только снизу вверх теплообменом между дозой и формой, отличающийся тем, что заливку расплава осуществляют в автоматическом режиме с использованием цифровой системы автоматического управления заливкой доз, при этом программу задающих сигналов цифровой системе автоматического управления заливкой доз формируют в виде величин доз расплава и временных интервалов между их заливкой, получаемых заранее с помощью средств компьютерного моделирования процесса затвердевания доз расплава в литейной форме, причем для определения величин доз используют критерий постоянства приведенного размера дозы R0 как отношения объема дозы жидкого расплава V к площади охлаждаемой поверхности F этой дозы, а время заливки очередной дозы определяют по (60…80)%-ной степени затвердевания предыдущей дозы.

2. Способ по п.1, отличающийся тем, что для реализации критерия постоянства приведенного размера дозы R0 используют взаимонезависимые подвижные части профильной верхней половины литейной формы в виде набора подвижных в вертикальном направлении отдельных частей, которые приводятся в действие независимыми приводными устройствами, в том числе пневмо- или гидроцилиндрами, при этом количество и размеры подвижных частей определяют с учетом конкретной геометрии отливки с учетом критерия Ro, причем в процессе заливки каждой дозы подвижные части поднимают или опускают так, чтобы сформировать соответствующую полость в форме для заливки дозы.

3. Способ по п.1, отличающийся тем, что для реализации критерия постоянства приведенного размера дозы R0 используют металлические перегородки, устанавливаемые заранее в литейную форму, причем количество и размеры перегородок определяют с учетом конкретной геометрии отливки с учетом критерия R0, при этом перегородки формируют систему независимых полостей в литейной форме для заливки доз расплава, ориентация перегородок в пространстве может быть любой и они образуют с заливаемым расплавом ячеистую структуру отливки.

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ С НАПРАВЛЕННООРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1993 |

|

RU2098228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2001 |

|

RU2215059C2 |

| US 3752221 A, 14.08.1973 | |||

| US 5921310 A, 13.07.1999. | |||

Авторы

Даты

2012-03-10—Публикация

2010-07-27—Подача