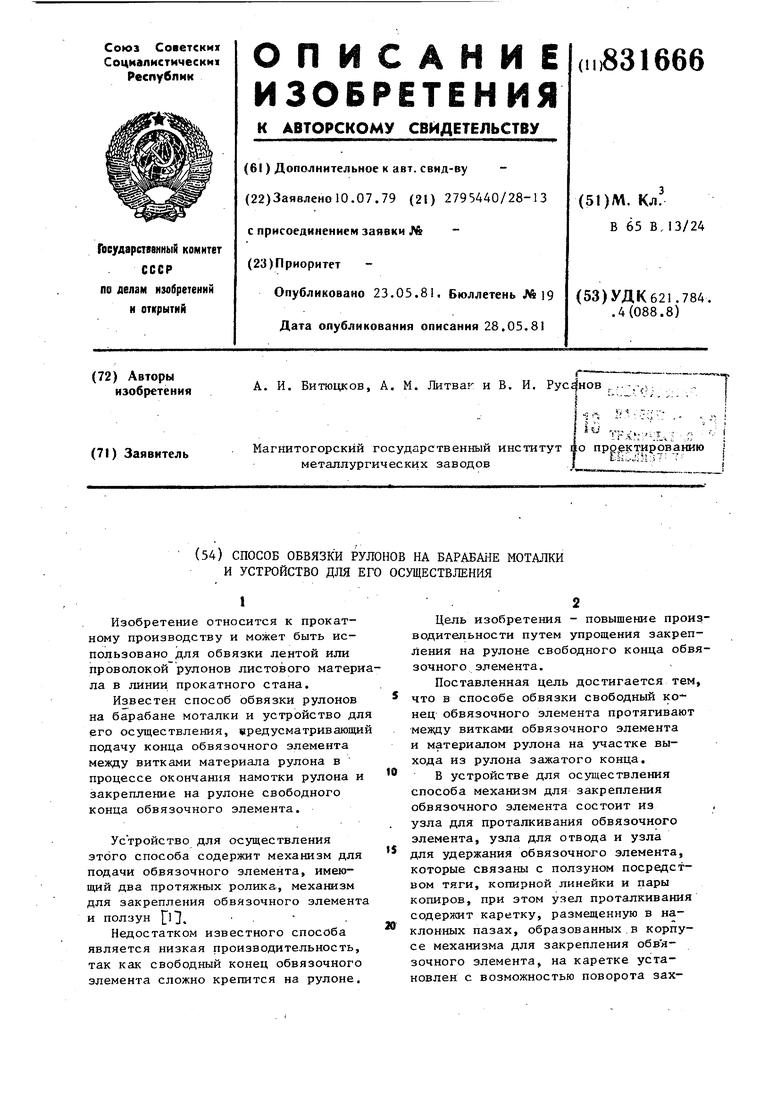

(54) СПОСОБ ОБВЯЗКИ РУЛОНОВ НА БАРАБАНЕ МОТАЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

3 .8

ват, который соединен с тягой и имеет дугообразную заостренную скобу с канавкой для захвата обвязочного элемента и фиксатор, взаимодействующий с копиром, закрепленным на корпусе механизма, а узел для отвода содержит двуплечий рычаг с роликом на одном из концов для взаимодействия с копирной линейной и канавкой на другом конце рычага для взаимодействия с обвязочным элементом, причем узел для удержания имеет подпружиненную каретку, расположенную в криволинейных пазах, образованных в корпусе .механизма для закрепления обвязо кого элемента, на каретке смонтированы заостренный упор с канавкой для взаимодействия с обвязочным элементом и два ролика для взаимодействия с двумя копирами.

Прич.ем один из роликов механизма для подачи обвязочного элемента выполнен большим диаметром, чем другой ролик в 1,1-1,5 раза.

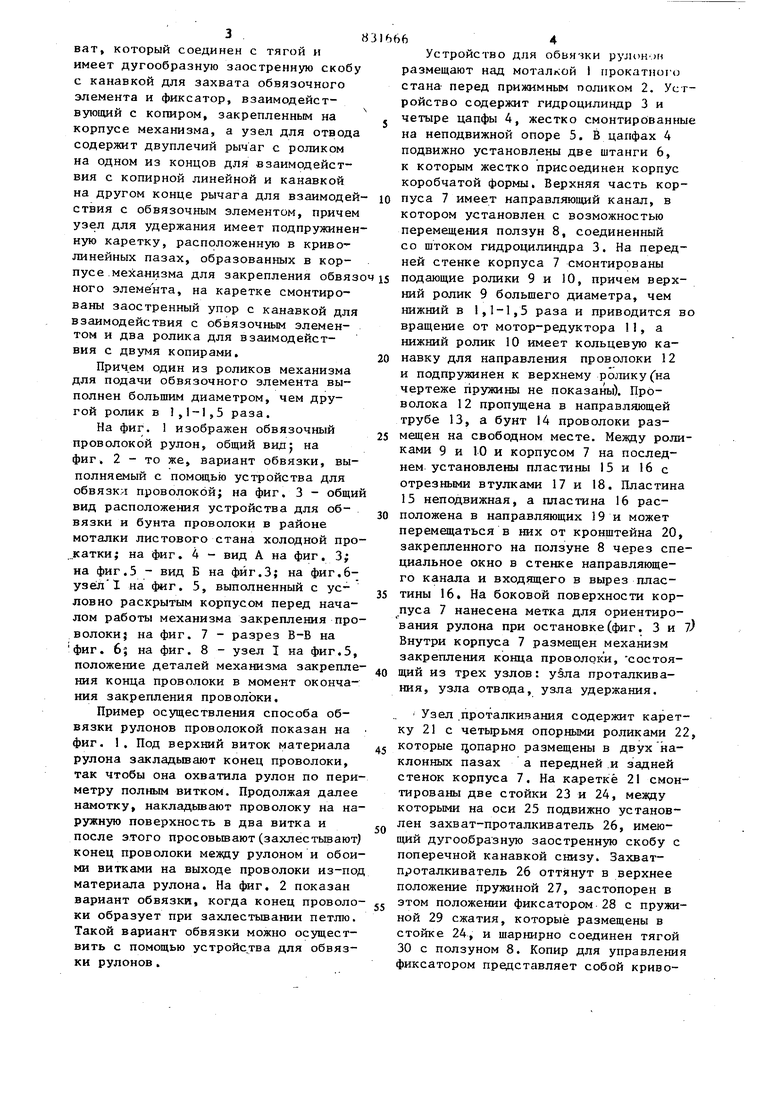

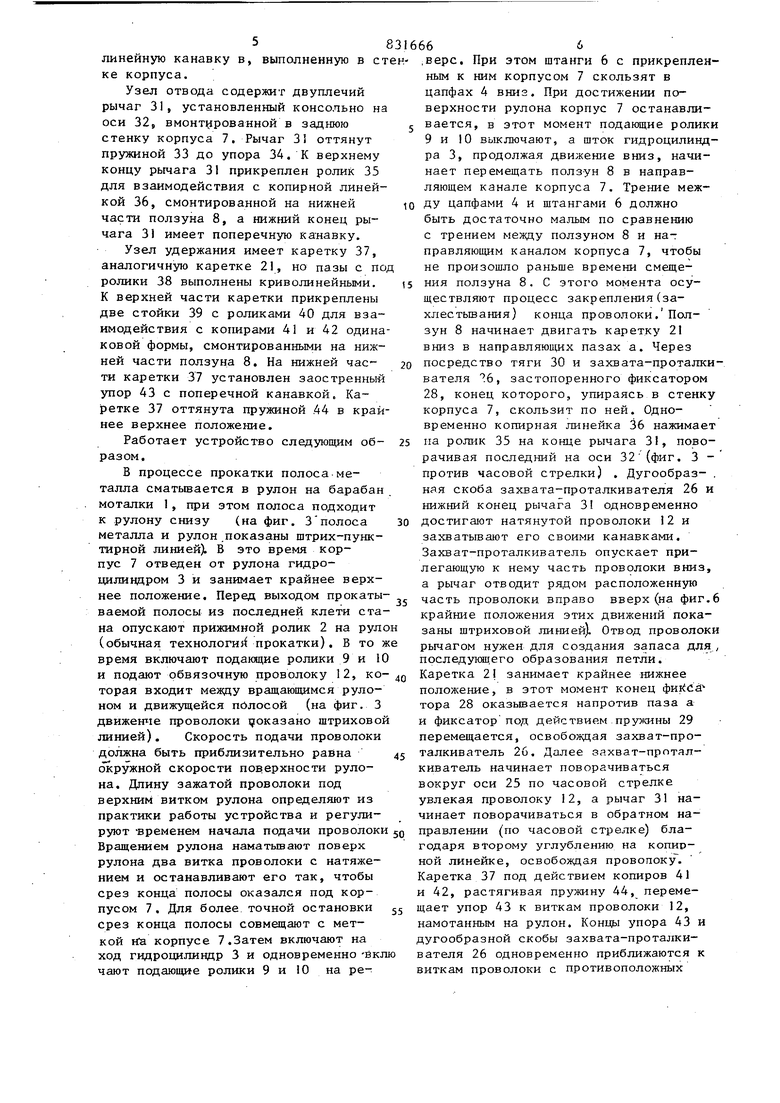

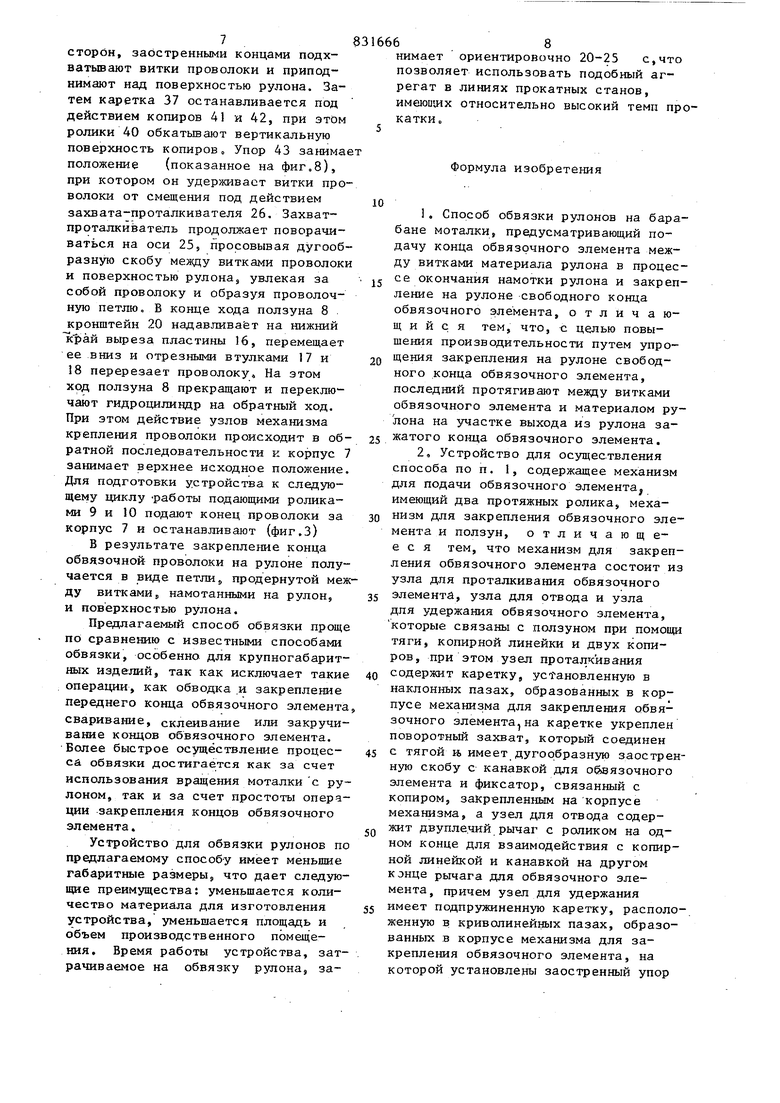

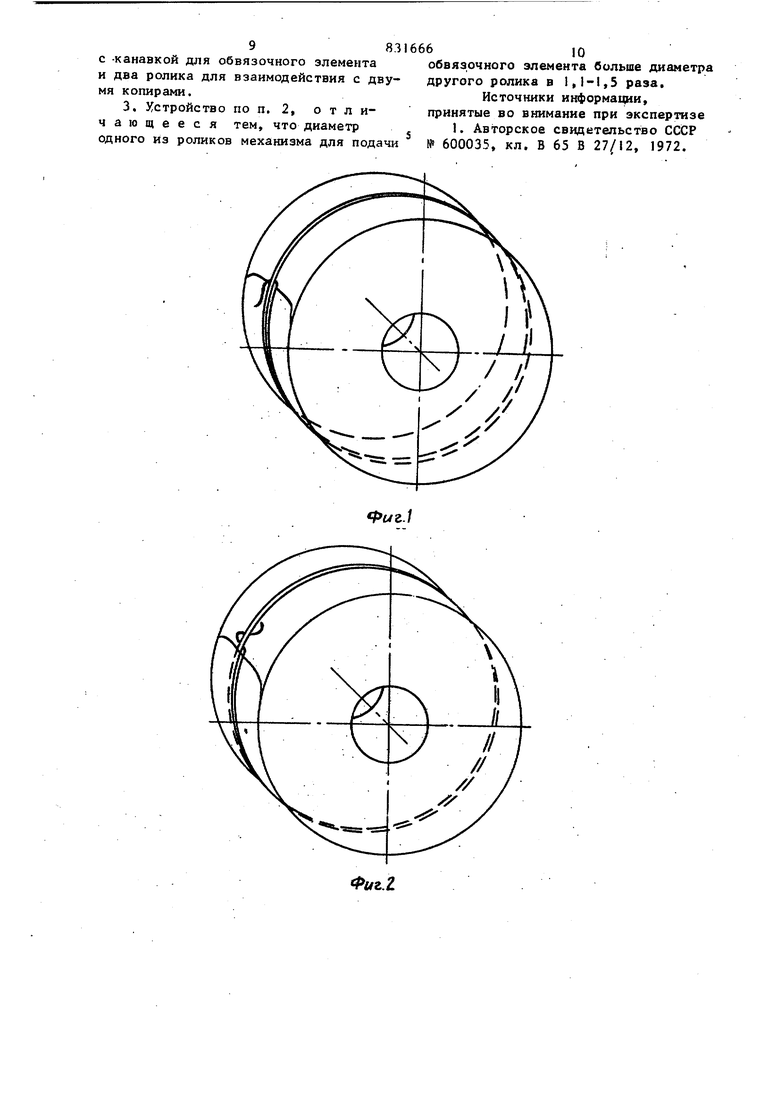

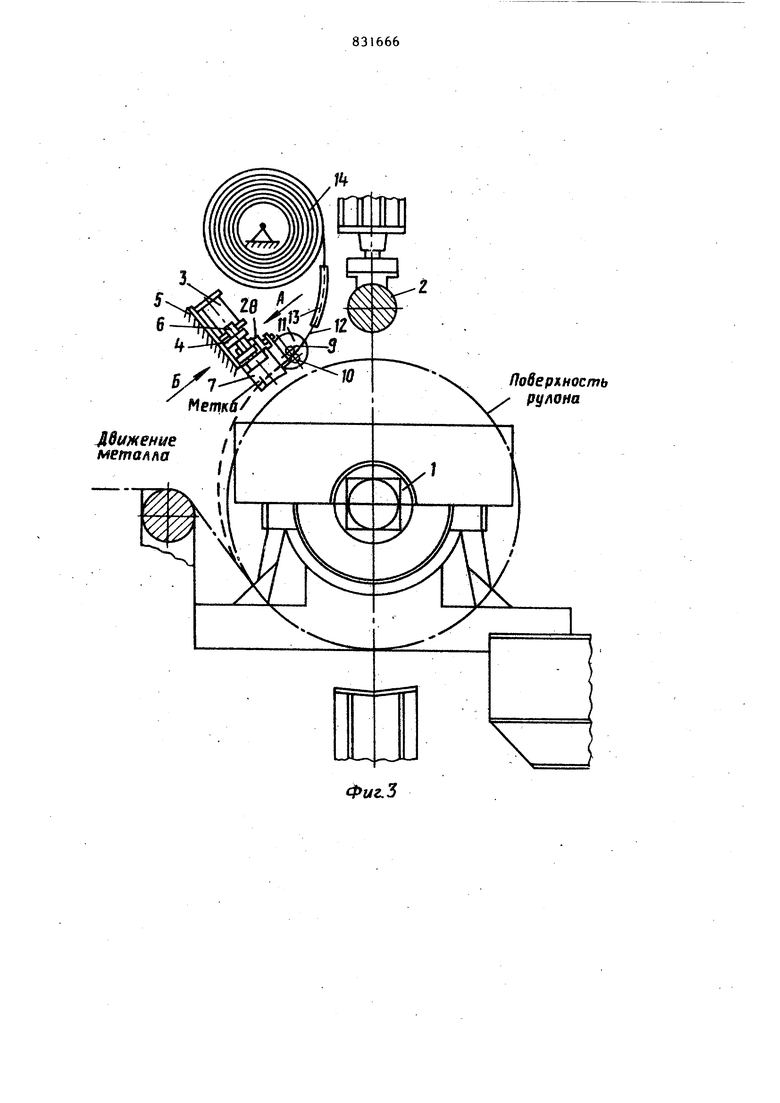

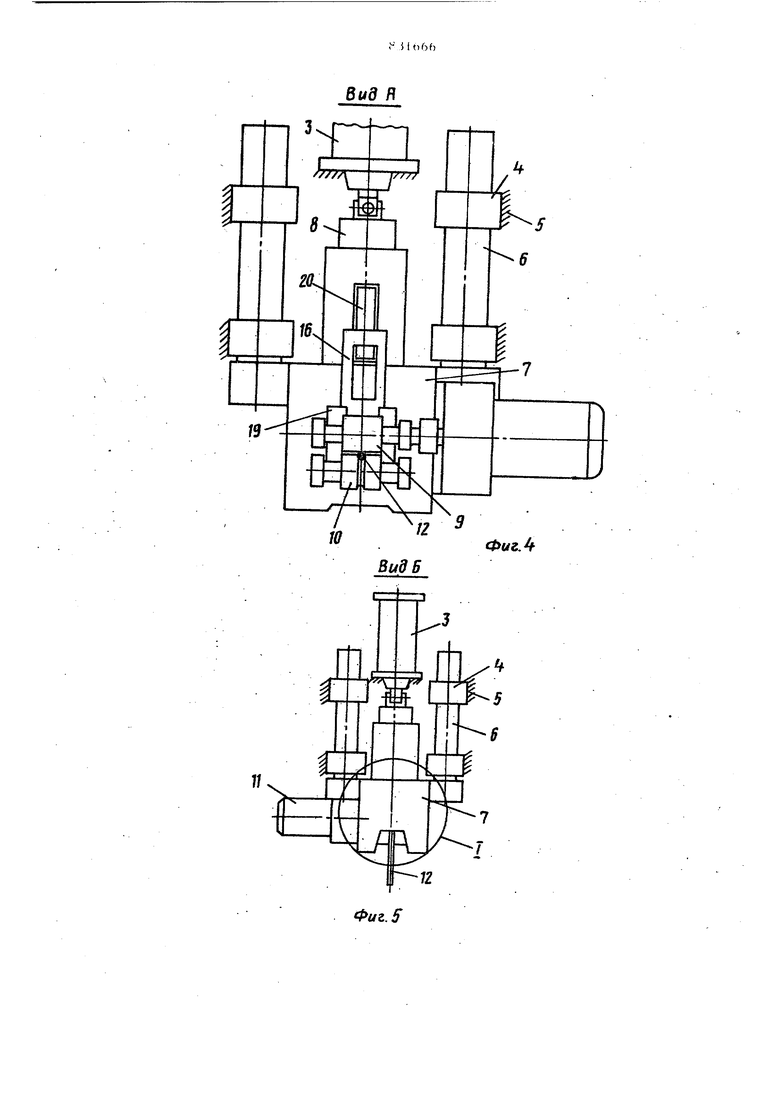

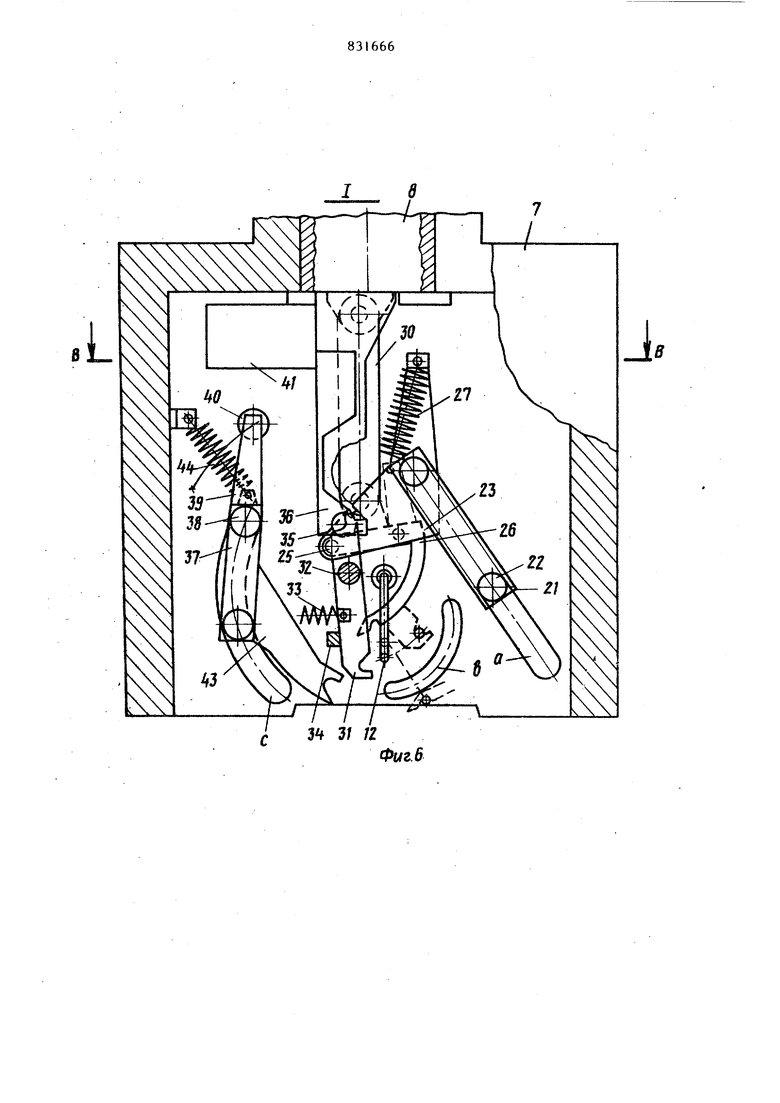

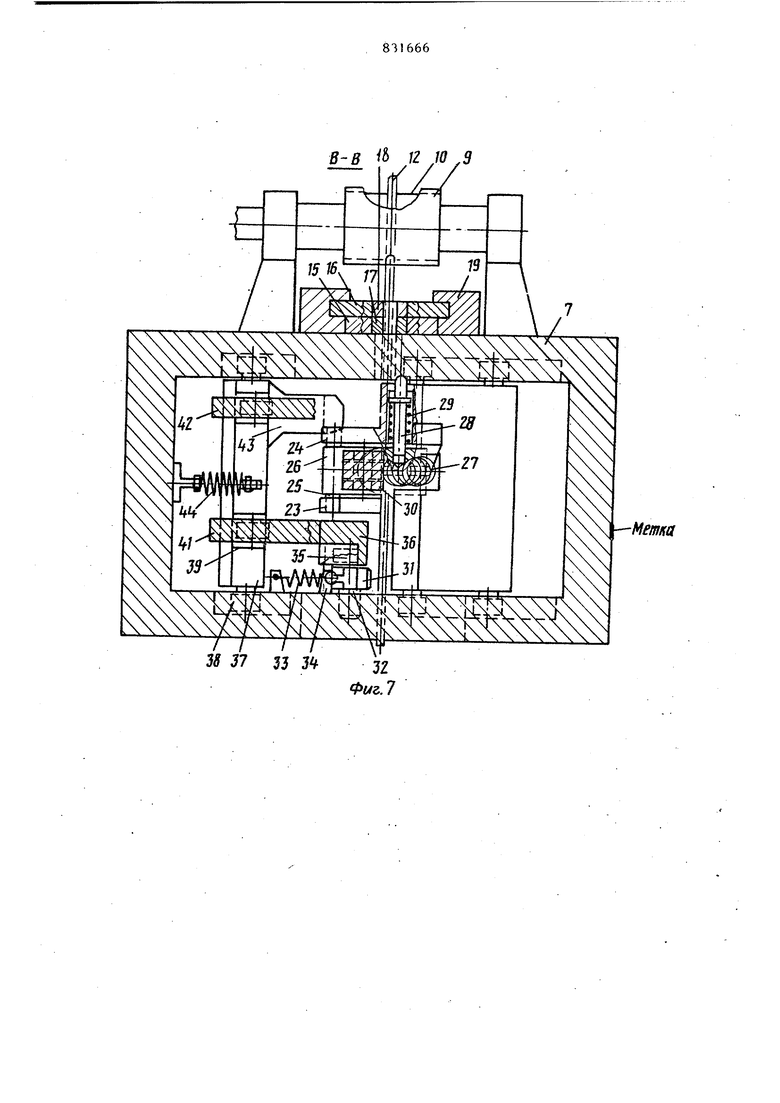

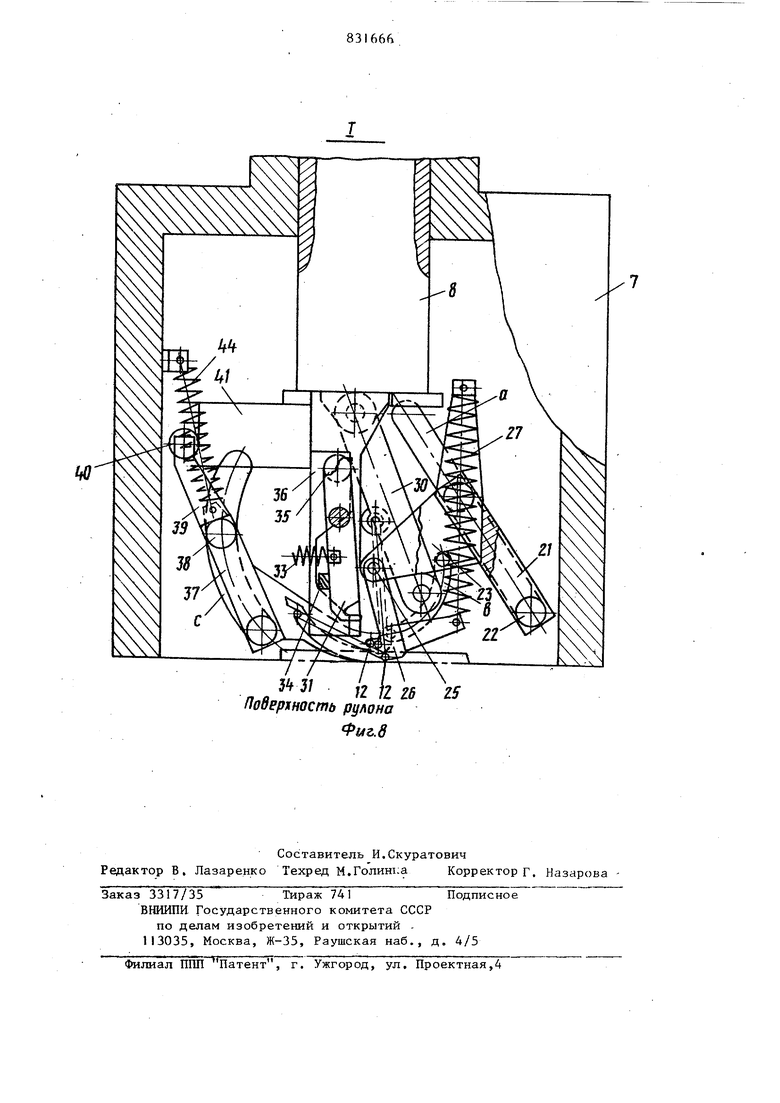

На фиг. 1 изображен обвязочный проволокой рулон, общий видj на фиг. 2 - то же, вариант обвязки, выполняемый с помощью устройства для обвязки проволокой; на фиг. 3 - общий вид расположения устройства для обвязки и бунта проволоки в районе моталки листового стана холодной про.катки; на фиг. 4 - вид А на фиг, 3; на фиг.5 - вид Б на фйг.З; на фиг.бyseJil на фиг. 5, выполненный с условно раскрытым корпусом перед началом работы механизма закрепления проволоки; на фиг. 7 - разрез В-В на фиг. 6; на фиг. 8 - узел I на фиг.5, положение деталей механизма закрепления конца проволоки в момент окончакия закрепления проволоки.

Пример осуществления способа обвязки рулонов проволокой показан на фиг. 1. Под верхний виток материала рулона закладьшают конец проволоки, так чтобы она охватила рулон по периметру полным витком. Продолжая далее намотку, накладьшают проволоку на наружную поверхность в два витка и после Э.ТОГО просовьюают (захлестьшают конец проволоки между рулоном и обоими витками на выходе проволоки из-по материала рулона. На фиг. 2 показан вариант обвязки, когда конец проволоки образует при захлестьшании петлю. Такой вариант обвязки можно осуществить с помощью устройства для обвязки рулонов.

64

Устройство для обВЯЧКИ pyJIUH)H

размещают над моталкой 1 прокатного стана перед прижимным поликом 2. Устройство содержит гидроцилиндр 3 и

четыре цапфы 4, жестко смонтированные на неподвижной опоре 5. В цапфах 4 подвижно установлены две штанги 6, к которым жестко присоединен корпус коробчатой формы. Верхняя часть корпуса 7 имеет направляющий канал, в котором установлен с возможностью перемещения ползун 8, соединенный со штоком гидроцилиндра 3. На передней стенке корпуса 7 смонтированы

подающие ролики 9 и 10, причем верхний ролик 9 большего диаметра, чем нижний в 1,1-1,5 раза и приводится во вращение от мотор-редуктора 11, а нижний ролик 10 имеет кольцевую канавку для направления проволоки 12 и подпружинен к верхнему ролику (на чертеже пружины не показаны). Проволока 12 пропущена в направляющей трубе 13, а бунт 14 проволоки размещен на свободном месте. Между роликами 9 и 10 и корпусом 7 на последнем установлены пластины 15 и 16с отрезными втулками 17 и 18. Пластина 15 неподвижная, а пластина 16 расположена в направляющих 19 и может перемещаться в них от кронщтейна 20, закрепленного на ползуне 8 через специальное окно в стенке направляющего канала и входящего в вырез пластины 16. На боковой поверхности корпуса 7 нанесена метка для ориентирования рулона при остановке (фиг. 3 к j) Внутри корпуса 7 размещен механизм закрепления конца проволоки, состоящий из трех узлов: у§ла проталкивания, узла отвода, узла удержания.

Узел .проталкивания содержит каретку 21 с четырьмя опорными роликами 22,

которые попарно размещены в двух наклонных пазах а передней .и задней стенок корпуса 7. На каретке 21 смонтированы две стойки 23 и 24, между которыми на оси 25 подвижно установлен захват-проталкиватель 26, имеющий дугообразную заостренную скобу с поперечной канавкой снизу. Захватпроталкиватель 26 оттянут в верхнее положение пружиной 27, застопорен в

этом положении фиксатором 28 с пружиной 29 сжатия, которые размещены в стойке 24, и щарнирно соединен тягой 30 с ползуном 8. Копир для управления фиксатором представляет собой криволинейную канавку в, выполненную в ст ке корпуса. Узел отвода содержит двуплечий рычаг 31, установленный консольно на оси 32, вмонтированной в заднюю стенку корпуса 7. Рычаг 31 оттянут пружиной 33 до упора 34. К верхнему концу рычага 31 прикреплен ролик 35 для взаимодействия с копирной линейкой 36, смонтированной на нижней части ползуна 8, а нижний конец рычага 31 имеет поперечную канавку. Узел удержания имеет каретку 37, аналогичную каретке 21, но пазы с по ролики 38 выполнены криволинейными. К верхней части каретки прикреплены две стойки 39 с роликами 40 для взаимодействия с копирами 41 и 42 одина ковой формы, смонтированными на нижней части ползуна 8. На нижней части каретки 37 установлен заостренный упор 43 с поперечной канавкой. Каретке 37 оттянута пружиной .44 в край нее верхнее положение. Работает устройство следующим образом, В процессе прокатки полоса металла сматьшается в рулон на барабан моталки 1, при этом полоса подходит к рулону снизу (на фиг. 3полоса металла и рулон показаны штрих-пунктирной линией). В это время корпус 7 отведен от рулона гидроциливдром 3 и занимает крайнее верхнее положение. Перед выходом прокаты ваемой полосы из последней клети ста на опускают прижимной ролик 2 на рул (обычная технологи} прокатки). В то ж время включают подающие ролики 9 и 10 и подают обвязочную проволоку 12, которая входит между вращающимся рулоном и движущейся полосой (на фиг. 3 движенче проволоки доказано штриховой линией). Скорость подачи проволоки должна быть приблизительно равна сжружной скорости поверхности рулона. Длину зажатой проволоки под верхним витком рулона определяют из практики работы устройства и регулируют -временем начала подачи проволоки Вращением рулона наматьшают поверх рулона два витка проволоки с натяжением и останавливают его так, чтобы срез конца полосы оказался под корпусом 7. Для более точной остановки срез конца полосы совмещают с меткой на корпусе 7.Затем включают на ход гидроцилиндр 3 и одновременно -вк чают подающие ролики 9 и 10 на ре666вере. При этом штанги 6 с прикрепленным к ним корпусом 7 скользят в цапфах 4 вниз. При достижении поверхности рулона корпус 7 останавлиБается, в этот момент подающие ролики 9 и 10 выключают, а шток гидроцилиндра 3, продолжая движение вниз, начинает перемещать ползун 8 в направляющем канале корпуса 7. Трение межДУ цапфами 4 и штангам 6 должно быть достаточно малым по сравнению с трением между ползуном 8 и нат правляющим каналом корпуса 7, чтобы не произошло раньше времени смещения ползуна 8. С этого момента осуществляют процесс закрепления(захлестьшания) конца проволоки,Ползун 8 начинает двигать каретку 21 вниз в направляющих пазах а. Через посредство тяги 30 и захвата-проталкивателя 6, застопоренного фиксатором 28, конец которого, упираясь в стенку корпуса 7, скользит по ней. Одновременно копирная линейка 36 нажимает на ролик 35 на конце рычага 31, поворачивая последний на оси 32(фиг. 3 против часовой стрелки) . Дугообраз- . ная скоба захвата-проталкивателя 26 и нижний конец рычага 3 одновременно достигают натянутой проволоки 12 и захватывают его своими канавками. Захват-проталкиватель опускает прилегающую к нему часть проволоки вниз, а рычаг отводит рядом расположенную часть проволоки вправо вверх (на фиг.6 крайние положения этих движений показаны штриховой линией). Отвод проволоки рычагом нужен для создания запаса для , последукшего образования петли. Каретка 21 занимает крайнее нижнее положение, в этот момент конец фи(са тора 28 оказьюается напротив паза а и фиксаторпод действием пружины 29 перемещается, освобогвдая захват-проталкиватель 26. Далее захват-проталкиватель начинает поворачиваться округ оси 25 по часовой стрелке увлекая проволоку 12, а рычаг 31 наинает поворачиваться в обратном направлении (по часовой стрелке) благод аря второму углублению на копирной линейке, освобождая провопоку. Каретка 37 под действием копиров 41 и 42, растягивая пружину 44, перемещает упор 43 к виткам проволоки 12, намотанным на рулон. KoHip i упора 43 и дугообразной скобы захвата-проталкивателя 26 одновременно приближаются к виткам проволоки с противоположных

78

сторон, заостренными концами подхватьшают витки проволоки и приподнимают над поверхностью рулона. Затем каретка 37 останавливается под действием копиров 41 и 42, при этом ролики 40 обкатьшают вертикальную поверхность копиров Упор 43 занимае положение (показанное на фиг,8), при котором он удерживает витки проволоки от смещения под действием захвата-проталкивателя 26. Захватпроталкиватель продолжает поворачиваться на оси 25, просовывая дугообразную скобу между витками проволоки и поверхностью рулонад увлекая за собой проволоку и образуя проволочную петлю. В конце хода ползуна 8 кронштейн 20 надавливает на нижний 1фай выреза пластины 16, перемещает ее вниз и отрезными втулками 17 и 18 перерезает проволоку На этом ход ползуна 8 прекращают и переключают гидроцилиндр на обратный ход. При этом действие узлов механизма крепления проволоки происходит в обратной последовательности и корпус 7 занимает верхнее исходное пололсение. Для подготовки устройства к следзпо- щему циклу -работы подающими роликами 9 и 10 подают конец проволоки за корпус 7 и останавливают (фиг.З)

В результате закрепле ше конца обвязочной проволоки на рулоне получается в виде петли,, продернутой между витками 5 намотанными на рулон, и поверхностью рулона.

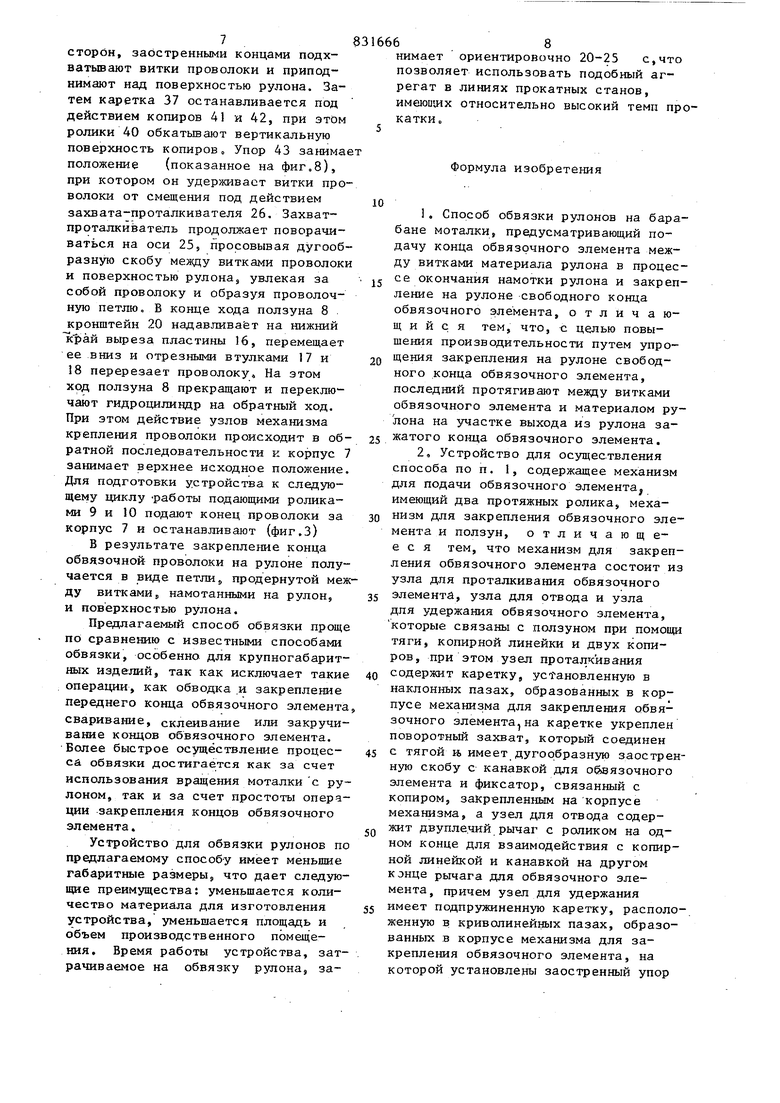

Предлагаемый способ обвязки проще по сравнению с известными способами обвязки, особенно для крупногабаритных изделий, так как исключает такие операции, как обводка .и закреплегше переднего конца обвязочного элемента сваривание, склеивание или закручивание концов обвязочного элемента. Более быстрое осуществление процесса обвязки достигается как за счет использования вращения моталки с рулоном, так и за счет простоты операции закрепления концов обвязочного элемента.

Устройство для обвязки рулонов по предлагаемому способу имеет меньшие габаритные размеры, что дает следующие преимущества: уменьшается количество материала для изготовления устройства, уменьшается площадь и объем производственного помещения. Время работы устройства, затрачиваемое на обвязку рулона, за16668

нимает ориентировочно 20-25 с,что позволяет использовать подобный агрегат в линиях прокатных станов, имеюищх относительно высокий темп прокатки.

Формула изобретения

1.Способ обвязки рулонов на барабане моталки, предусматривающий подачу конца обвязочного элемента между витками материала рулона в процессе окончания намотки рулона и закрепление на рулоне свободного конца обвязочного элемента, отличающийся тем, что, с целью повышения производительности путем упрощения закрепления на рулоне свободного конца обвязочного элемента, последний протягивают между витками обвязочного элемента и материалом рулона на участке выхода из рулона зажатого конца обвязочного элемента.

2,Устройство для осуществления способа по п. 1, содержащее механизм для подачи обвязочного элемента имеющий два протяжных ролика, механизм для закрепления обвязочного элемента и ползун, отличающееся тем, что механизм для закрепления обвязочного элемента состоит из узла для проталкивания обвязочного

элемента, узла для отвода и узла для удержания обвязочного элемента, которые связаны с ползуном при помощи тяги, копирной линейки и двух копиров, при этом узел проталкивания

содержит каретку, установленную в наклонных пазах, образованных в корпусе механизма для закрепления обвязочного элементарна каретке укреплен поворотный захват, который соединен

с тягой и. имеет дугообразную заостренную скобу с канавкой для обвязочного элемента и фиксатор, связанный с копиром, закрепленным на корпусе механизма, а узел для отвода содержит двуплечий рычаг с роликом на одном конце для взаимодействия с копирной линейкой и канавкой на другом кэнце рычага для обвязочного элемента, причем узел для удержания

имеет подпружиненную каретку, расположенную в кривапинейШ)1х пазах, образованных в корпусе механизма для закрепления обвязочного элемента, на которой установлены заостренный упор с -канавкой для обвязочного элемента и два ролика для взаимодействия с двумя копирами. 3. Устройство по п. 2, отличающееся тем, что диаметр одного из роликов механизма для подачи 83 6 обвязочного элемента больше диаметра другого ролика в 1,1-1,5 раза. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 600035, кл. В 65 В 27/12, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обвязки изделий проволокой | 1985 |

|

SU1261844A2 |

| УСТРОЙСТВО ДЛЯ ОБВЯЗКИ РУЛОНОВ | 1973 |

|

SU407795A1 |

| Устройство для подачи и обработки стержневых заготовок с головкой и заостренным концом | 1978 |

|

SU770626A1 |

| Устройство для обвязки кольцеобразных предметов | 1986 |

|

SU1330012A1 |

| Устройство для обвязки проволокой пакета стержнеобразных предметов | 1984 |

|

SU1214531A1 |

| Агрегат для привязки стержней к проволоке пастбищной изгороди | 1979 |

|

SU927390A1 |

| Устройство для обвязки мотков проволоки | 1985 |

|

SU1369993A1 |

| УСТРОЙСТВО ДЛЯ ОБВЯЗКИ ПРОВОЛОКОЙ ПАКЕТА ПРОКАТА | 1993 |

|

RU2067957C1 |

| Автомат для навивки пружин | 1979 |

|

SU860922A1 |

| Устройство для обвязки рулонов на барабане моталки | 1978 |

|

SU766967A1 |

Quwenue /1 металла

Фг/г.5 Поверхность рулона

12

ФигЛ

Вид В

г

Фиг.5

34 31 П

Фиг.6 й J2 Ю 38 37 J5 54

-Метка Э

7 Т

5 J/ Поверхность рулона

.e

Авторы

Даты

1981-05-23—Публикация

1979-07-10—Подача