(54) АВТОМАТ ДЛЯ НАВИВКИ ПРУЖИН

1

Изобретение относится к области обработки материалов давлением, в частности к производству iBfflTbix пружин из проволоки в холодном состоянии, и касается автомата для изготовления сальниковых пружин.

Известен автомат для навивки пружин, содержащий станину со смонтированными на ней приводом, вертикально расположенной шпиндельной головкой с оправкой, а также стойкой с шарнирно закрепленным коромыслом, на одном плече которого смонтирована навивочная головка с подающим механизмом, а на другом - уравновещивающий груз, причем коромысло взаимодействует со съемником, укрепленным на станине 1.

Автомат прост по конструкции, но в эксплуатации недостаточно надежен, и его технологические возможности ограничены. Навивочная головка при навивке движется по радиусу, при этом оправка, изгибаясь, прижимается к головке силой натяжения проволоки, которая создается фрикционом подающего механизма. Усилие сжатия фрикционами должно быть достаточно больщим для изгиба оправки, в связи с чем на фрикционе быстро протираются канавки движущейся проволокой, и натяжение ослабевает, в результате чего между оправкой и головкой появляется зазор, в котором проволока изгибается под действием уравновешивающего груза, что ведет к бесшаговой навивке. Этот недостаток особенно усугубляется при навивке длинных пружин из тонкой проволоки, когда из соображений ее прочности не удается изогнуть оправку до контакта с головкой. Циклический изгиб оправки вызывает ее усталостный износ, особенно при навивке длинных пружин, ведущий к разрушению оправки в месте крепления. Увеличение же радиуса перемещения головки для уменьшения изгиба оправки (плеча коромысла,

Ь несущего последнюю) неоправданно увеличивает габариты автомата.

Съем готовой пружины в автомате с помощью рычажной системы, перемещающейся под действием уравновещивающего груза, ненадежен. Увеличение веса груза для обеспечений надежного перемещения съемника вниз нарушает уравновешенность навивочной головки, т. е. приводит к превышению его над усилием навивки, перемещающим головку, что вызовет хаотическую навивку. Уменьшение же веса груза ведет к медленному подъему головки вверх, что снижает производительность. Кроме того, съему пружины мешает онец проволоки из

30 подающего механизма.

Наиболее близким техническим решением является автомат для навивки пружин, содерлсащий смонтированные на станине вертикальный приводной шпиндель с захватом для проволоки и с оправкой, имеюш;ей конический конец, механизм подачи проволоки с роликовой кареткой и с рычагами, взаимодействуюш,ими с копира ми, присоединенные к каретке уравновешивающий груз и съемник, и копиры с регулированными винтами хода каретки 2.

Недостаток известного автомата в том, что мала его надел ность и низко качество пружин.

Целью изобретения является повышение надежности и качества пружин.

Это достигается тем, что предлагаемый автомат для навивки пружин, содержаш,ем смонтированные на станине вертикальный приводной шпиндель с захватом для проволоки и с.оправкой, имеюш;ей конический конец, механизм подачи проволоки с роликовой кареткой и с рычагами, взаимодействующими с копирами, присоединенные к каретке уравновешивающий груз и съемник, и копиры с регулировочными винтами хода каретки, снабжен установленным на станине дополнительным копиром, а каретка механизма подачи состоит из смонтированного на ее роликах подпружиненного регулировочного упора с направляющей втулкой, соосного с ней подпружиненного относительно упора полого штока, имеющего на одном конце прижим для проволоки и размещенные на другом его конце копирный ролик и выступ, и шарнирно закрепленных на упоре двуплечего рычага и подпружиненной собачки, установленной с возможностью зацепления за выступ полого щтока и контактирования с регулировочным винтом станины, при этом копирный ролик установлен с возможностью взаимодействия с дополнительным копиром.

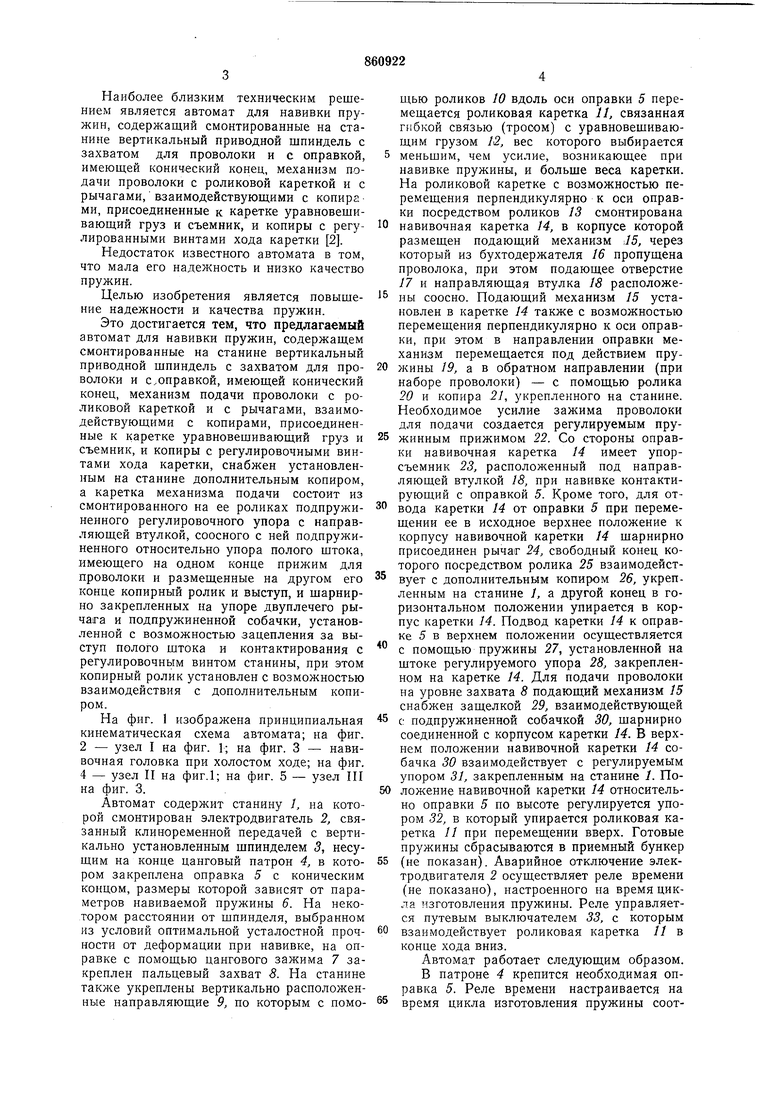

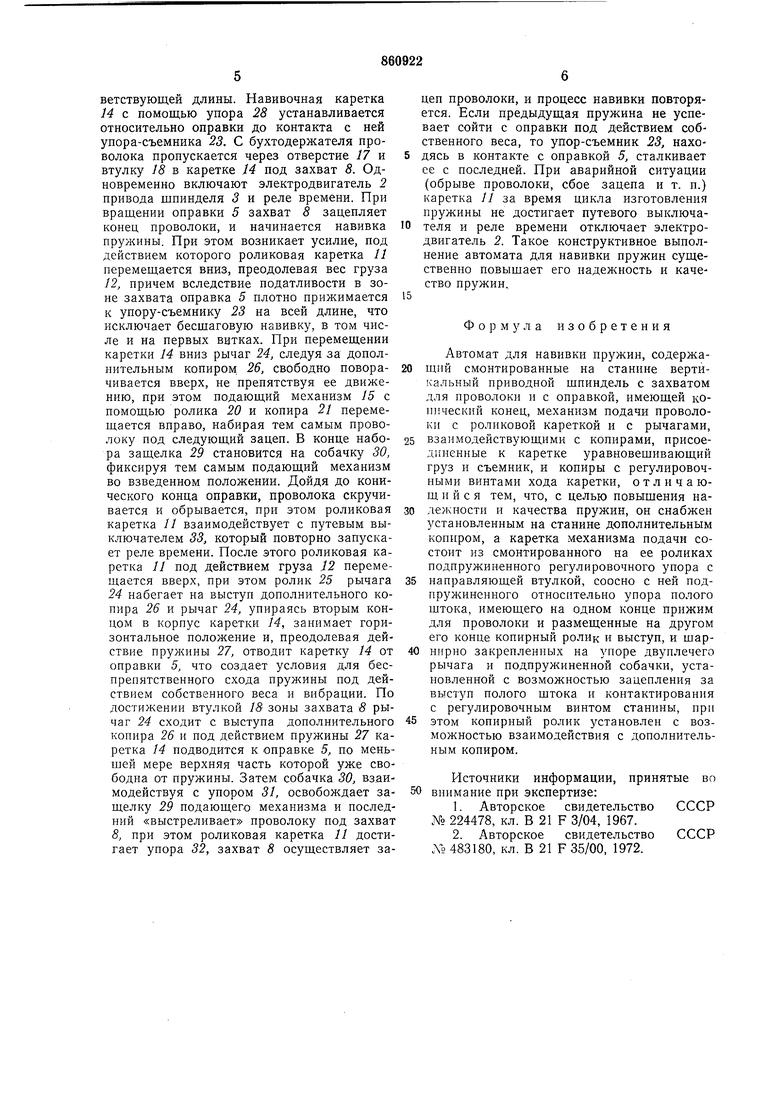

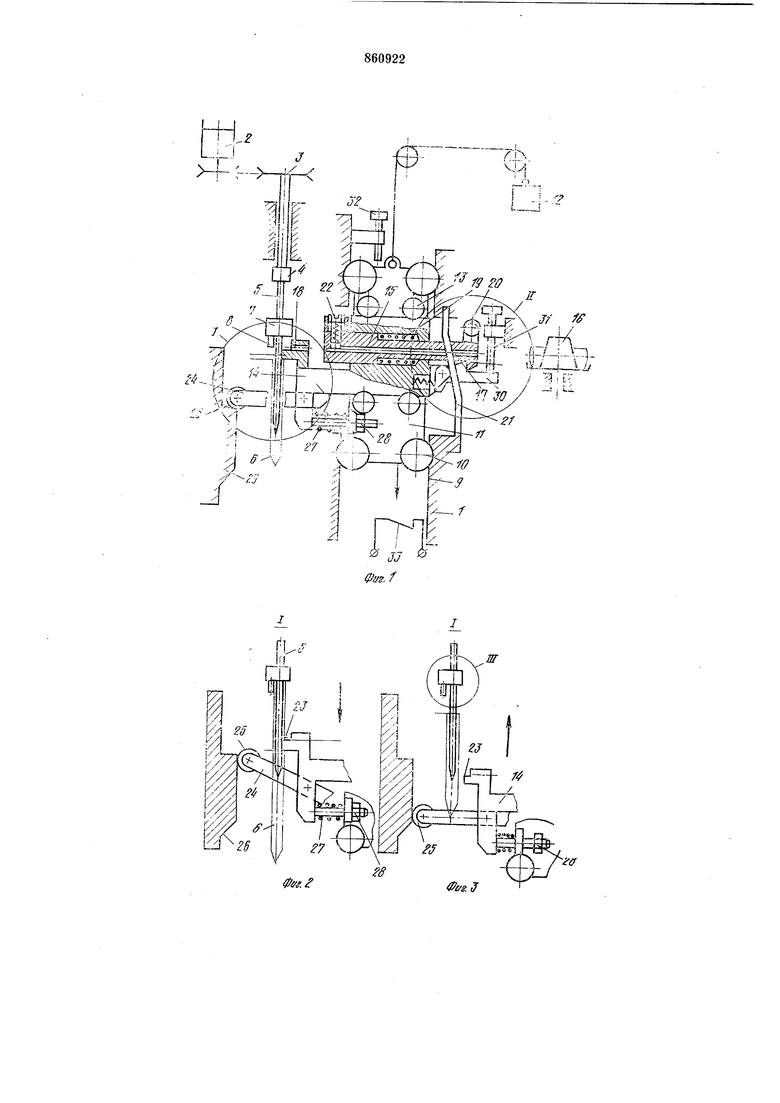

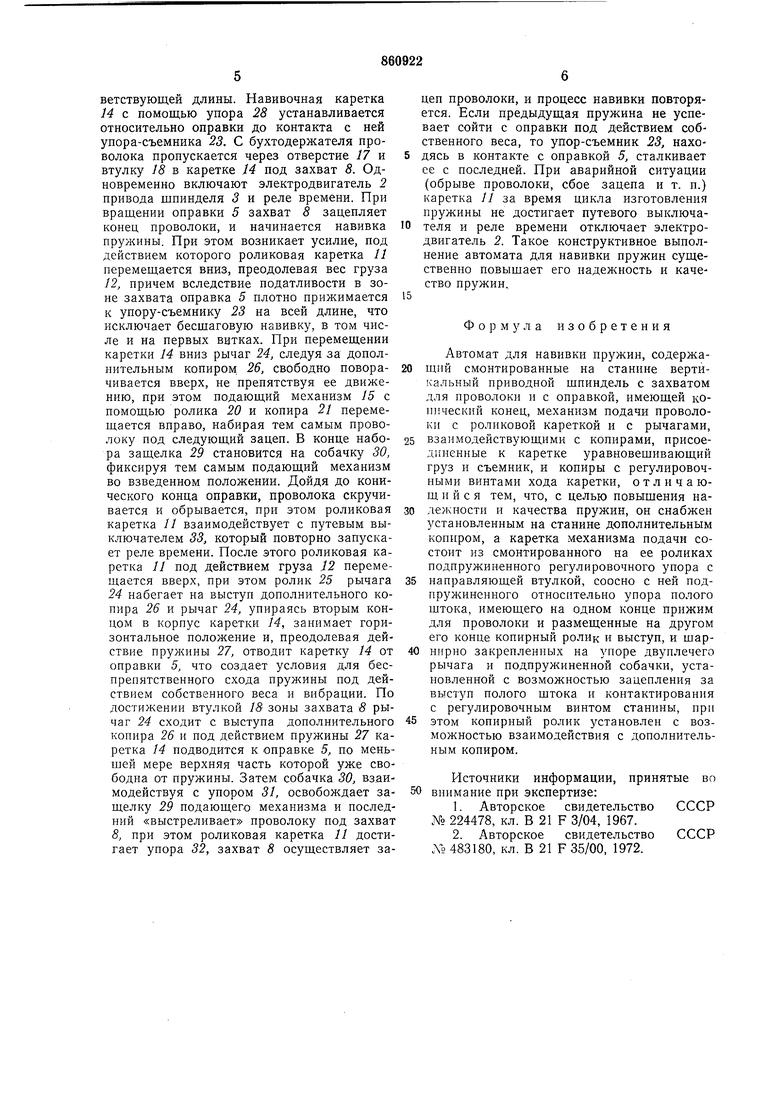

На фиг. 1 изображена принципиальная кинематическая схема автомата; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - навивочная головка при холостом ходе; на фиг. 4 - узел II на фиг.1; на фиг. 5 - узел III на фиг. 3.

Автомат содержит станину 1, на которой смонтирован электродвигатель 2, связанный клиноременной передачей с вертикально установленным шпинделем S, несушим на конце цанговый патрон 4, в котором закреплена оправка 5 с коническим концом, размеры которой зависят от параметров навиваемой пружины 6. На некотором расстоянии от шпинделя, выбранном из условий оптимальной усталостной прочности от деформации при навивке, на оправке с помощью цангового зажима 7 закреплен пальцевый захват 8. На станине также укреплены вертикально расположенные направляющие 9, по которым с помощью роликов 10 вдоль оси оправки 5 перемещается роликовая каретка 11, связанная гибкой связью (тросом) с уравновешивающим грузом 13, вес которого выбирается меньшим, чем усилие, возникающее при навивке пружины, и больше веса каретки. На роликовой каретке с возможностью перемещения перпендикулярно к оси оправки посредством роликов 13 смонтирована навивочная каретка 14, в корпусе которой размещен подающий механизм ,15, через который из бухтодержателя 16 пропущена проволока, при этом подающее отверстие 17 и направляющая втулка 18 расположены соосно. Нодающий механизм 15 установлен в каретке 14 также с возможностью перемещения перпендикулярно к оси оправки, при этом в направлении оправки механизм перемещается под действием пружины 19, а в обратном направлении (при наборе проволоки) - с помощью ролика 20 и копира 21, укрепленного на станине. Необходимое усилие зажима проволоки для подачи создается регулируемым пружинным прижимом 22. Со стороны оправки навивочная каретка 14 имеет упорсъемник 23, расположенный под направляющей втулкой 18, при навивке контактирующий с оправкой 5. Кроме того, для отвода каретки 14 от оправки 5 при перемещении ее в исходное верхнее положение к корпусу навивочной каретки 14 шарнирно присоединен рычаг 24, свободный конец которого посредством ролика 25 взаимодействует с дополнительным копиром 26, укрепленным на станине /, а другой конец в горизонтальном положении упирается в корпус каретки 14. Нодвод каретки 14 к оправке 5 в верхнем положении осуществляется с помощью пружины 27, установленной на штоке регулируемого упора 28, закрепленном на каретке 14. Для подачи проволоки на уровне захвата 8 подающий механизм 15 снабжен защелкой 29, взаимодействующей с: подпружиненной собачкой 30, щарнирно соединенной с корпусом каретки 14. В верхнем положении навивочной каретки 14 собачка 30 взаимодействует с регулируемым упором 31, закрепленным на станине /. Положение навивочной каретки 14 относительно оправки 5 по высоте регулируется упором 32, в который упирается роликовая каретка // при перемещении вверх. Готовые пружины сбрасываются в приемный бункер (не показан). Аварийное отключение электродвигателя 2 осуществляет реле времени (не показано), настроенного на время цикла изготовления пружины. Реле управляется путевым выключателем 33, с которым взаимодействует роликовая каретка // в конце хода вниз.

Автомат работает следующим образом. В патроне 4 крепится необходимая оправка 5. Реле времени настраивается на время цикла изготовления пружины соответствующей длины. Навивочная каретка 14 с помощью упора 28 устапавливается относительно оправки до контакта с ней упора-съемника 2S. С бухтодержателя проволока пропускается через отверстие 17 и втулку 18 в каретке 14 под захват 8. Одновременно включают электродвигатель 2 привода шпинделя 3 и реле времени. При вращении оправки 5 захват 8 зацепляет конец проволоки, и начинается навивка пружины. При этом возникает усилие, под действием которого роликовая каретка 11 перемещается вниз, преодолевая вес груза 12, причем вследствие податливости в зоне захвата оправка 5 плотно прижимается к упору-съемнику 23 на всей длине, что исключает бесшаговую навивку, в том числе и на первых витках. При перемещении каретки 14 вниз рычаг 24, следуя за дополнительным копиром 26, свободно поворачивается вверх, не препятствуя ее движению, при этом подающий механизм 15 с помощью ролика 20 и копира 21 перемещается вправо, набирая тем самым проволоку под следующий зацеп. В конце набора защелка 29 становится на собачку 30, фиксируя тем самым подающий механизм во взведенном положении. Дойдя до конического конца оправки, проволока скручивается и обрывается, при этом роликовая каретка // взаимодействует с путевым выключателем 33, который повторно запускает реле времени. После этого роликовая каретка 11 под действием груза 12 перемещается вверх, при этом ролик 25 рычага 24 набегает на выступ дополнительного копира 26 и рычаг 24, упираясь вторым концом в корпус каретки 14, занимает горизонтальное положение и, преодолевая действие пружины 27, отводит каретку 14 от оправки 5, что создает условия для беспрепятственного схода пружины под действием собственного веса и вибрации. По достижении втулкой 18 зоны захвата 8 рычаг 24 сходит с выступа дополнительного копира 26 и под действием пружины 27 каретка 14 подводится к оправке 5, по меньшей мере верхняя часть которой уже свободна от пружины. Затем собачка 30, взаимодействуя с упором 31, освобождает защелку 29 подающего механизма и иоследний «выстреливает проволоку под захват 8, при этом роликовая каретка 11 достигает упора 32, захват 8 осуществляет зацеп проволоки, и процесс навивки повторяется. Если предыдущая пружина не успевает сойти с оправки под действием собственного веса, то упор-съемник 23, находясь в контакте с оправкой 5, сталкивает ее с последней. При аварийной ситуации (обрыве проволоки, сбое зацепа и т. п.) каретка // за время цикла изготовления пружины не достигает путевого выключателя и реле времени отключает электродвигатель 2. Такое конструктивное выполнение автомата для навивки пружин существенно повышает его надел ность и качество пружин.

Формула изобретения

Автомат для навивки пружин, содержащий смонтированные на станине вертикальный приводной шпиндель с захватом для проволоки и с оправкой, имеющей конический конец, механизм подачи проволоки с роликовой кареткой и с рычагами,

взаимодействующими с копирами, присоединенные к каретке уравновешиваюший груз и съемник, и копиры с регулировочными винтами хода каретки, отличающ и и с я тем, что, с целью повышения належности и качества пружин, он снабжен установленным на станине дополнительным копиром, а каретка механизма подачи состоит из смонтированного на ее роликах подпружиненного регулировочного упора с

направляющей втулкой, соосно с ней подпружиненного относительно упора полого штока, имеющего на одном конце прижим для проволоки и размещенные на другом его конце копирный ролик и выступ, и шарннрно закрепленных на упоре двуплечего рычага и подпружиненной собачки, установленной с возможностью зацепления за выступ полого штока и контактирования с регулировочным винтом станины, при

этом копирный ролик установлен с возможностью взаимодействия с дополнительным копиром.

Источники информации, принятые вп внимание при экспертизе:

1.Авторское свидетельство СССР ЛСо 224478, кл. В 21 F 3/04, 1967.

2.Авторское свидетельство СССР Х9 483180, кл. В 21 F 35/00, 1972.

/;г Ж

fff 20

7 У

LTV

.JiCrx ,

i ; f . J,

;Г Г-М

l-ilf - ;FH--V I ---L i

i:i / .r

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| АВТОМАТ ДЛЯ НАВИВКИ ПРУЖИН | 1967 |

|

SU224478A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Навивочный механизм к пружинонавивочному автомату | 1986 |

|

SU1407635A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Устройство для навивки изделий типапРужиННыХ ОплЕТОК | 1977 |

|

SU844111A1 |

| Устройство для навивки пружин | 1982 |

|

SU1087237A1 |

| Устройство для изготовления пружин | 1986 |

|

SU1359047A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

ж

Авторы

Даты

1981-09-07—Публикация

1979-11-30—Подача