(54) СПОСОБ ВВДЕЛЕНИЯ КРИСТАЛЛОГИДРАТА НИТРАТА КАЛЬЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения кристаллогидрата нитрата кальция | 1974 |

|

SU566810A1 |

| Способ выделения кристаллогидрата нитрата кальция | 1978 |

|

SU715558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2012 |

|

RU2530148C2 |

| СПОСОБ ВЫДЕЛЕНИЯ КРИСТАЛЛОГИДРАТА НИТРАТА КАЛЬЦИЯ | 2003 |

|

RU2240284C1 |

| Способ выделения осадка нитрата стронция | 1977 |

|

SU763305A1 |

| Способ выделения кристаллогидрата нитрата кальция | 1976 |

|

SU644733A1 |

| Способ получения сложных удобрений | 1977 |

|

SU842080A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 1991 |

|

SU1817439A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОЙ ДОБАВКИ | 2014 |

|

RU2562269C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2000 |

|

RU2171245C1 |

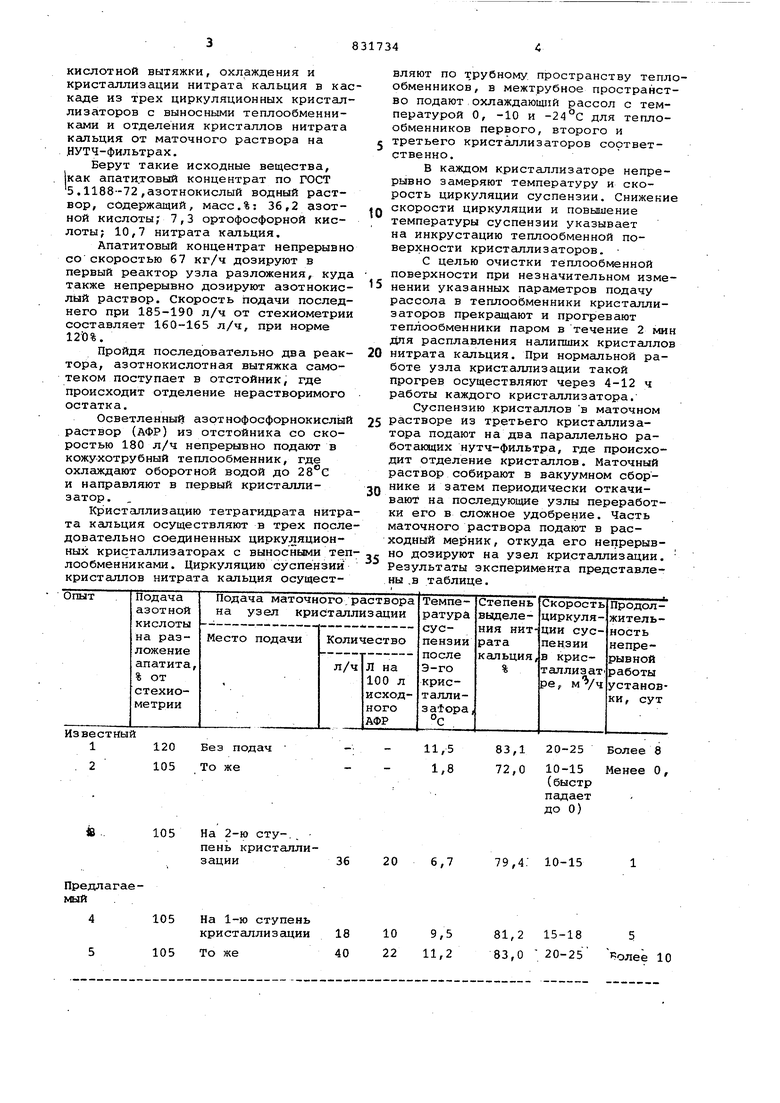

Изобретение относится к производству удобрений и касается производства сложных удобрений путем разложения . природных фосфатов азотной кислотой и относится к стадии выделе ния кристаллогидрата нитрата кальция из азотно-фосфорного раствора. Известен способ выделения кристал логидратов путем предварительного охлаждения азотно-фосфорнокислого раствора до 25-30°С в теплообменника и последующего охлаждения и кристаллизации нитрата кальция в аппаратах снабженных металлами и змеевиками, по которым циркулирует охлаждакяций П. . Недостатком этого способа являет ся периодический режим работы кристаллизаторов. Наиболее близким к изобретению по.технической сущности и дрстигаеMC iy результату является способ выд ления кристаллогидрата нитрата каль ция, включающий разложение природных кальцийфосфатов азотной кислотой, ступенчатую кристаллизацию нитрата кальция и последующее отделение крисугшлов от маточного раствора 12 Известный способ имеет существенный недостаток, состоящий в том. что азотнокислотная вытяжка, из которойпроизводят кристаллизацию нитрата кальция, должна быть получена при большом расходе азотной кислоты - не менее 120% от стехиометрии на используемый апатитовый концентрат, при уменьшении расхода азотной кислоты на разложение ухудшается paefoTa стадии крист.аллизации, что приводит к уменьшению производительности. Цель изобретения - снижение расхода азотной кислоты и повышение эффективности способа. : Поставленная цель достигается тем, что согласно способу выделения кристаллогидрата нитрата кальция, включакяче1.1у разложение природных кальцийфосфатов азотной кислотой, ступенчатую кристаллизацию нитрата кальция и последующее отделение кристаллов от маточного раствора, на первую ступень кристаллизации подают.маточный раствор в количестве 10-30 лна 100 л исходного азотофосфорнокислого раствора. Пример. Испытания проводят на установке непрерывного действия, включающей узлы разложения апатита азотной кислотой, отстаивания азотнокислотной вытяжки, охлаждения и кристаллизации нитрата кальция в каскаде из трех циркуляционных кристаллизаторов с выносными теплообменниками и отделения кристаллов нитрата кальция от маточного раствора на НУТЧ-фильтрах.

Берут такие исходные вещества, как апатитовый концентрат по ГОСТ 5.1188-72,азотнокислый водный раствор, содержащий, масс.%: 36,2 азотной кислоты; 7,3 ортофосфорной кислоты; 10,7 нитрата кальция.

Апатитовый концентрат непрерывно со скоростью 67 кг/ч дозируют в первый реактор узла разложения, куда также непрерывно дозируют азотнокислый раствор. Скорость подачи последнего при 185-190 л/ч от стехиометрии составляет 160-165 л/ч, при норме 12(3%.

Пройдя последовательно два реактора, азотнокислотная вытяжка самотеком поступает в отстойник, где происходит отделение нерастворимого остатка.

Осветленный азотнофосфорнокислый раствор (АФР) из отстойника со скоростью 180 л/ч непрерывно подают в кожухотрубный теплообменник, где охлаждают оборотной водой до 28 С и направляют в первый кристаллизатор.

Кристаллизацию тетрагидрата нитрата кальция осуществляют в трех последовательно соединенных циркуляционных кристаллизаторах с выносными теплообменниками. Циркуляцию суспензии кристаллов нитрата кальция осущест105 На 2-ю сту-. .

« пень кристаллизации36 20 6,7

Предлагаемый

105 На 1-ю ступень

кристаллизации 18 10 9,5

105 То же40 22 11,2

вляют по трубному пространству теплообменников, в межтрубное пространство подают охлаждающий рассол с температурой О, -10 и -24°С для теплообменников первого, второго и третьего кристгшлизаторов соответственно.

В каждом кристаллизаторе непрерывно замеряют температуру и скорость циркуляции суспензии. Снижение скорости циркуляции и повышение температуры суспензии указывает на инкрустацию теплообменной поверхности кристаллизаторов.

С целью очистки теплообменной поверхности при незначительном изменении указанных параметров подачу рассола в теплообменники кристаллизаторов прекращают и прогревают теплообменники паром в течение 2 мин для расплавления налипших кристаллов

0 нитрата кальция. При нормальной работе узла кристаллизации такой прогрев осуществляют через 4-12 ч работы каждого кристаллизатора. Суспензию кристаллов в маточном

5 растворе из третьего кристаллизатора подают на два параллельно работающих нутч-фильтра, где происходит отделение кристаллов. Маточный раствор собирают в вакуумном сборнике и затем периодически откачивают на последующие узлы переработки его в сложное удобрение. Часть маточного раствора подают в расходный мерник, откуда его непрерывно дозируют на узел кристаллизации. Результаты эксперимента представлены ,в таблице.

79,4: 10-15

81,2 15-18 83,0 ; 20-25

Яолее 10

Из данных таблицы можно сделать выводы, что:

2,На азотнофосфорнокйслом растворе, полученном при малой норме азотной кислоты - 105% от стехиометрии узел кристаллизации практически не работает.(опыт 2),.

3,Подача части маточного раствора на вторую ступень кристаллизации несколько улучшает работу узла кристаллизации при малой норме азотной кислоты (опыт 3}.

Таким образом, подача части маточного раствора на первую ступень кристаллизации обеспечивает возможность снижения, расхода азотной кислоты до нормы 105% от -стехиометрии.

Формула изобретения

Способ вьщёления кристаллогидрата нитрата кальция, включающий разложение природных кальцийфосфатов азотной кислотой, ступенчатую крис0таллизацию нитрата кальция и последующее отделение кристаллов от маточного раствора, отличающийся тем, что, сниже-; ВИЯ концентрации кислоты на стадии

5 кристаллизации и повышения эффективности способа, на первую ступень кристаллизации подеиот маточный раствор в количестве 10-30 л на 100 л исходной азотнофосфорнркислого

0 раствора.

Источники информации, принятые во внимание при экспертизе

5

Авторы

Даты

1981-05-23—Публикация

1977-11-04—Подача