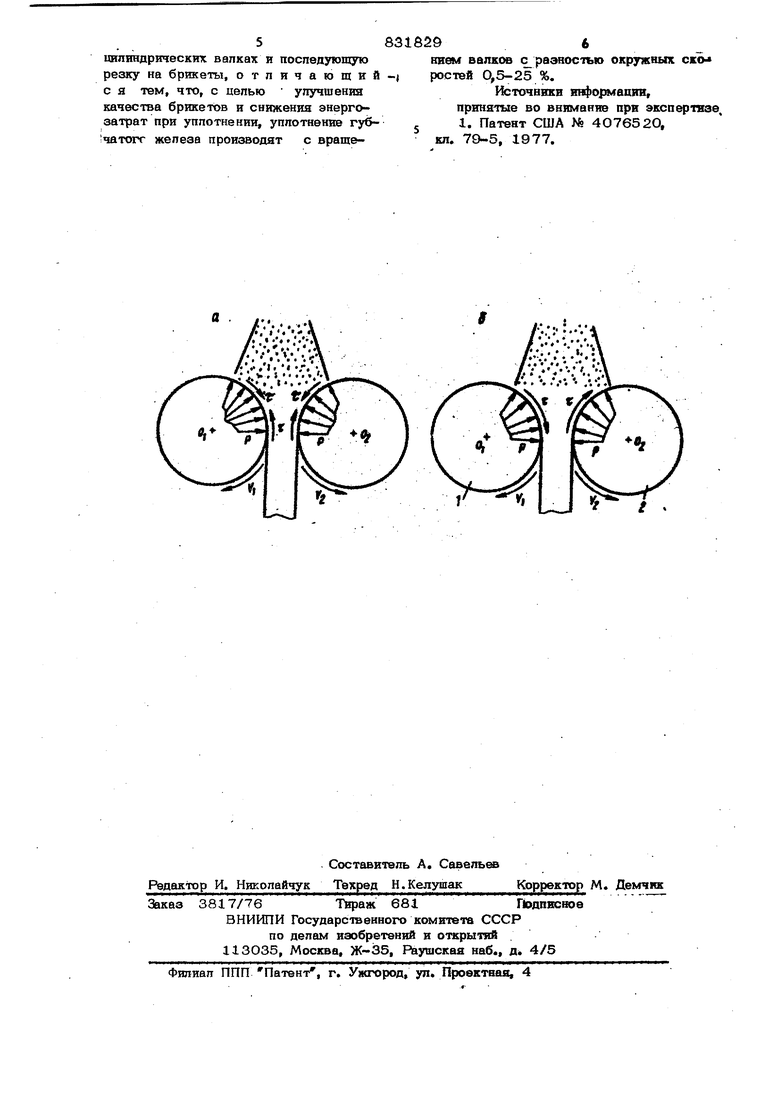

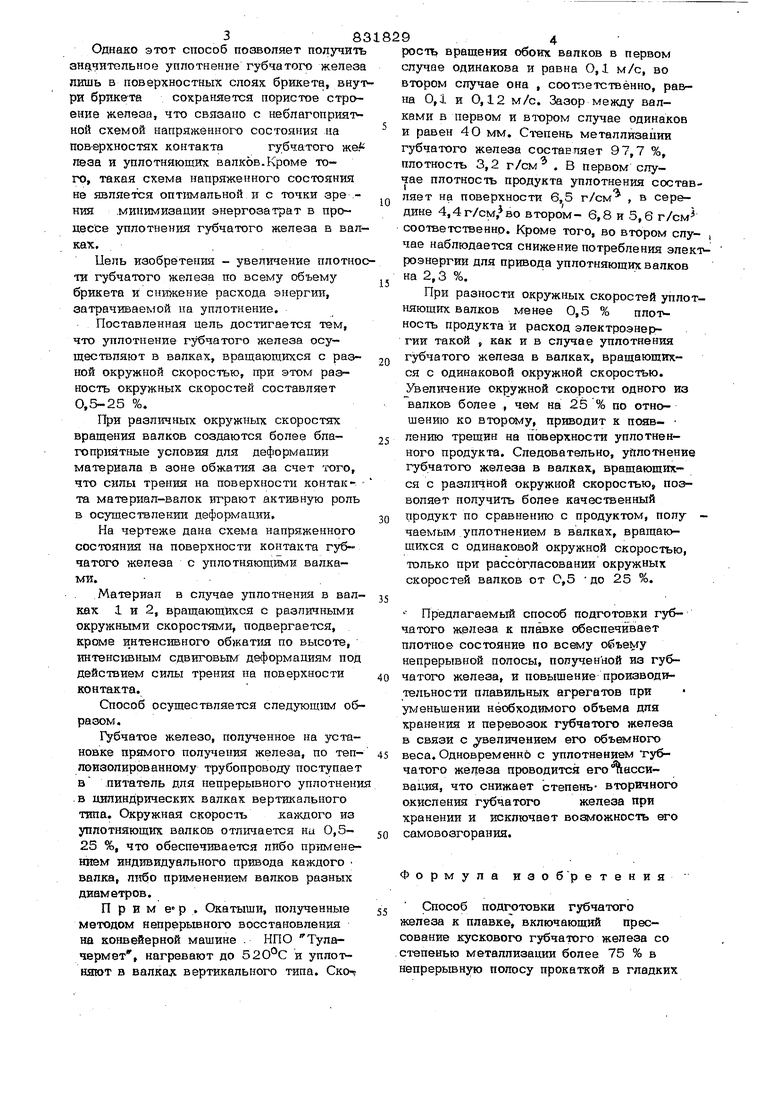

(54) СПОСОБ ПОДГОТОВКИ ГУБЧАТОГО ЖЕЛЕЗА К ПЛАВКЕ Однако этот способ позволяет получит ана,чительное уплотнение губчатогчэ желез лишь в поверхностных слоях бршсета, вну ри брикета сохраняется пористое строение железа, что связано с неблагоприятной схемой напряженного состояния на пов-еркностях контактагубчатого же# пеэа и уплотняющих валков.Кроме то го, такая схема напряженного состояния не является оптимальной и с точки зрения .минимизации энергозатрат в процессе уплотнения губчатого железа в вал ках. Цепь изобретения - увеличение плотно га губчатого железа по всему объему брикета и сни кение расхода энергии, затрачиваемой на уплотнение. Поставленная цель достигается тем, что уплотнение губчатого железа осуществляют в валках, вращающихся с разной окружной скоростью, при этом раэность окружных скоростей составляет 0,5-25 %. При разлинных окружных скоростях вращения валков создаются более благоприятные условия для деформации материала в зоне обжатия за счет того, что силы трения на поверхности контакта материал-валок активную роль в осуществлении деформации, На чертеже дана схема напряженного состояния на поверхности контакта губ чатого железа с уплотняющими валками. . Материал в случае уплотнения в валках 1 и 2, вращающихся с различными окружными скоростями, подвергается, кроме интенсивного обжатия по высоте, интенс5- вным сдвиговым деформациям под действием силы трения на поверхности контакта. Способ осуществляется следутащим образом. губчатое железо, полученное на установке прямого полу 1ения железа, по теплоизолированному трубопроводу поступает в .питатель для непрерывного уплотнени .в цилиндрических валках вертикального типа. Окружная скорость .каждого из уплотняющих валков отличается на 0,525 %, что обеспечивается либо прнмене1шем индивидуального привода каждого валка, Л10О применением валков разных диаметров. Прим е р , Окатыши, полученные методом непрерывного восстановления на конвейерной машине . НПО Тулачермет, нагревают до 520-С и упло-гняют в валках вертикального типа. Ско- 8 9 ростъ вращения обоих вапков в первом случае одинакова и равна 0,1 м/с, во втором случае она , соо-шетствённо, ра&на 0,1 и 0,12 м/с. Зазор между валками в первом и BixjpoM случае одинаков и равен 40 мм. Степень металлизации губчатого железа составляет 97,7 %, плотность 3,2 г/см . В первом случае плотность продукта уплотнения составляет на поверхности 6,5 г/см , в середине 4,4г/см,во втором- 6,8 и 5,6 г/см соответственно. Кроме того, во втором случае наблюдается снижение потребления электроэнергии для привода уплотняющих валков на 2,3 %. При разности окружных скоростей уплотняющих валков менее 0,5 % плотность продукта и расход электроэнергии такой , как и в случае уплотнения губчатого железа в валках, вращающихся с одинаковой окружной скоростью. Увеличение окружной скорости одного из валков более , чем на 25 % по отношению ко второму, приводит к пснв- лению трещин на поверхности уплотненного продукта. Следовательно, уплотнение губчатого железа в валках, вращающихся с различной окружной скоростью, позволяет получить более качественный продукт по сравнению с продуктом, полу чаемым уплотнением в валках, вращающихся с одинаковой окружной скоростью, только при рассогласовании окружных скоростей валков от О,5 до 25 %. Предлагаемый способ подготовки губчатого железа к плавке обеспечивает плотное состояние по всему объему непрерывной полосы, попученной из губчатого железа, и повышение производительности плавильных агрегатов при уменьшении необходимого объема для хранения и перевозок губчатого железа в связи с увеличением его объемного веса. Одновременно с уплотнением Тубчатого железа проводится его ассивадия, что снижает степень- вторичного окисления губчатогожелеза при хранении и исключает возможность его самовозгорания. Формула изобретения Способ подготовки губчатого железа к плавке, включающий прессование кускового губчаттого железа со степенью металлизации более 75 % в непрерывную полосу прокаткой в гладких 5 цилиндрических валках к последующую резку на брикеты, отличающий с я тем, что, с целью улучшения качества брикетов и снижения энергозатрат при уплотнении, уплотнение губ;чатогт железа производят с враще8296кием ввлк( с разностью окружных скЪ роствй 0,5-25 %. Источники информапии, принятые во внимание при экспертизе. 51. Патент США № 4О7652О, кл. 79-5, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уплотнения металлических частиц и последующего разламывания уплотненной металлической ленты и устройство для осуществления способа | 1986 |

|

SU1384208A3 |

| Способ получения шихты для электроплавки | 1979 |

|

SU805634A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2253685C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| Способ получения губчатого железа из тонкоизмельченных концентратов | 1980 |

|

SU885280A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2014 |

|

RU2573847C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО РУДОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2489493C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450929C2 |

| ПРЕСС ВАЛКОВЫЙ ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450930C2 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЧУГУНА ПУТЕМ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗМЕЛЬЧЕННОГО НЕПОСРЕДСТВЕННО ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И ПРОКАЛЕННЫХ ДОБАВОК И СПОСОБ ПРИМЕНЕНИЯ ЭТОГО АППАРАТА | 2003 |

|

RU2311464C2 |

.

;

.v

ч.Ч... «..

Авторы

Даты

1981-05-23—Публикация

1979-11-05—Подача