Изобретение относится к способам подготовки сырья в металлургической промышленности, в частности к способам подготовки сырья, применяемого в процессах восстановления железа, например для процесса получения губчатого железа или чугуна из железосодержащих материалов, в том числе загрязненных цинком.

Сущность процесса получения губчатого железа из железосодержащих материалов состоит в восстановлении содержащихся в них оксидов железа оксидом углерода, водородом или углеродом при температуре ниже образования жидкой фазы. (См. стр.140 Большой энциклопедический словарь политехнический, под редакцией А.Ю.Ишлинского, М., 1998 г.)

Известен способ подготовки сырья для процесса получения губчатого железа в виде обожженных окатышей, обрабатываемых восстановительными газами при температуре ниже 900° в шахтной печи металлизации. (См. Коршиков Г.В., стр.338-341 Энциклопедический словарь-справочник по металлургии, Липецкое из-во Госкомпечати РФ, 1998 г.).

Недостатками указанного способа подготовки сырья для получения губчатого железа являются:

Низкая термостойкость окатышей, имеющих температуру размягчения до 900°, что обуславливает сравнительно низкую скорость реакции восстановления железа, следовательно, и пониженную производственность шахтной печи.

Невозможность применения в качестве сырья для получения губчатого железа железосодержащих материалов, загрязненных цинком, так как при температуре процесса ниже 900° получаемое губчатое железо также будет загрязнено цинком.

Наиболее близким способом подготовки сырья, принятым за прототип, является способ, применяемый при другом процессе получения губчатого железа. (См. Курунов И.Ф., Савчук Н.А. Состояние и перспективы бездоменной металлургии железа, стр.82-84, М., 2002 г.).

Специфической особенностью данного процесса является способ окускования мелкодисперсных шихтовых материалов в железоугольные брикеты.

Технологическая схема подготовки сырья включает такие основные операции, как усреднение, смешивание и брикетирование железосодержащих материалов, в том числе отходов, содержащих цинк, совместно с углеродосодержащими веществами.

Получение губчатого железа со степенью металлизации до 90% происходит в печи с вращающимся подом при температуре 1150-1370°, причем брикеты загружают на под печи слоем толщиной в один брикет.

Недостатками указанного процесса подготовки сырья являются:

- ограниченная прочность брикетов при повышенной температуре (то-есть термопрочность), что не позволяет подвергать брикеты воздействию температуры выше 1150-1370°С.

Указанная недостаточная термопрочность не позволяет вести процесс получения губчатого железа в слое (брикеты загружают на под печи в один слой), что снижает производительность процесса:

- при использовании указанных брикетов степень металлизации получаемого губчатого железа не превышает 90%;

- указанные брикеты склонны к пылеобразованию при повышенной температуре;

- указанные брикеты характеризуются выделением из них токсичных газов при нагреве, начиная с температуры 100-200°С.

Технической задачей изобретения является повышение термопрочности железоцинкоуглеродосодержащих брикетов, обуславливающих повышение производительности, степени металлизации, ограничения пыления и выделения токсичных веществ при проведении процессов восстановления железа.

Указанная техническая задача достигается тем, что известный способ получения брикетов из железоцинкосодержащих отходов и углеродосодержащих веществ, включающий их дозировку, смешение и последующее прессование, ведут с дополнением следующих операций:

- готовят смесь железоцинкосодержащих отходов и конкретно коксовой мелочи, путем их смешивания с одновременным нагревом до температуры 600-900° во вращающейся противоточной трубчатой печи, причем коксовую мелочь дозируют в количестве, обеспечивающем содержание углерода в смеси 150-400 кг на 1 т отходов;

- ведут прессование нагретой смеси с получением брикетов плотностью 2,5-5 т/м3.

Дополнительно, в нагретую смесь перед прессованием добавляют:

- либо каменноугольный пек, при количестве 3-10% от массы смеси;

- либо молотый каменный (бурый) уголь при количестве 3-10% от массы смеси;

- либо другие продукты коксохимического или нефтехимического производства при количестве 3-10% от массы смеси.

Брикетирование сыпучих материалов - физико-химический процесс превращения мелкозернистых сыпучих материалов в механически и термически прочный кусковой продукт, имеющий определенную форму, размеры и массу.

По структуре это дисперсная система, где дисперсная среда - связующее, а дисперсная фаза - брикетируемый материал, причем брикет образуется под воздействием прессования (см. Коршиков Г.В. стр.43-44, Энциклопедический словарь-справочник по металлургии, Липецкое из-во Госкомпечати, 1998 г.).

Связующее, в данном случае нагретый до 600-900° вюстит (FeO) получают при нагреве отдозированных железосодержащих отходов совместно с коксовой мелочью во вращающейся трубчатой печи. При контакте отходов при вращении печи с коксовой мелочью идут реакции превращения гематита (Fe2O3) в вюстит (FeO) по реакциям

Наиболее благоприятные условия по протеканию указанных реакций получают при обработке смеси в противоточной трубчатой (барабанной) печи.

Указанные печи отапливаются длиннофакельными горелками, установленными со стороны выдачи материала.

Материал в указанных печах находится под воздействием излучения факела, имеющего температуру до 1400°С, контактирует с футеровкой печи, разогретой на 100° выше, чем средняя температура материала, а частицы железосодержащих отходов при вращении печи контактируют с коксовой мелочью (то есть конструкция печи обеспечивает контакт реагирующих веществ и отвод газообразных продуктов реакции в объем печи, а также интенсифицирует протекание реакции воздействием высокотемпературного излучения факела на частицы реагентов).

Установлено, что при интервале температур нагрева смеси 600-900° в печи и указанном диапазоне количества коксовой мелочи в смеси получают на выходе из печи не менее 50% вюстита (FeO) по отношению ко всему количеству железа, содержащегося в смеси.

При количестве коксовой мелочи менее 150 кг на 1 т отходов количество связки вюстита, образуется менее 50%, что позволяет получать в результате брикеты достаточной прочности (например, установлено, что при размере брикета ~40 мм и количестве коксовой мелочи менее 150 кг на 1 т отходов разрушающее брикеты усилие менее 100 кг, что неприемлемо).

Максимальное содержание коксовой мелочи в количестве 400 кг на 1 т отходов связано с энергетикой процесса для восстановления железа и относится к брикетам, используемым для получения жидкофазного металла, например чугуна в доменных печах.

В этом случае указанного количества углерода в виде коксовой мелочи на 1 т отходов (400 кг) достаточно для получения расплава и протекания реакций восстановления в доменной печи.

Увеличение расхода коксовой мелочи свыше 400 кг на 1 т отходов нецелесообразно из-за непроизводительного расходования угле содержащего вещества.

Применение коксовой мелочи в количестве углеродосодержащего вещества обусловлено тем, что при химико-термическом процессе обработки железоцинкосодержащих отходов в трубчатой печи из токсичных веществ в ней образуется только оксид углерода СО, способы обезвреживания которого относительно просты.

Применение других углеродосодержащих веществ, например молотого угля, пека, нецелесообразно, из-за возрастания расходов на обезвреживание выделяющихся из них в процессе обработки в трубчатой печи взрывоопасных и токсичных веществ, например, бенз(х)пирена.

С приложением давления прессования к указанной нагретой смеси рыхлая брекетная смесь превращается в прочный кусок, брикет.

Сопрокасающиеся поверхности зерен внедряются друг в друга выступающими поверхностями, а связующее вещество (вюстит) вытесняется во впадины и пустоты каркаса.

Основным фактором, определяющим процесс брикетирования, и соответственно, определяющим качество получаемых брикетов, является пластичность материала. Высокими пластическими свойствами обладает вюстит.

Указанные высокие пластические свойства вюстита позволяют получить плотные, с высоким удельным весом, брикеты при средних значениях давления прессования (~100 МПа).

При температуре брикетирования 600° плотность брикетов при средних значениях давления прессования получается равной 2,5 т/м3, при температуре 800-900° - 5 т/м3.

При температуре смеси менее 600° получают менее плотные брикеты (менее 2,5 т/м3), которые разрушаются при нагрузке 100 кг (т.е. прочность брикетов не достаточна).

По этой причине минимальная температура смеси должна быть не менее 600°С.

Значения температуры смеси более 900° также не приемлемы из-за удорожания прессового оборудования и непроизводительного расхода коксовой мелочи из-за выгорания ее в печи в процессе приготовления смеси. Температура нагрева смеси выше 900° также неприемлима для железосодержащих отходов, загрязненных цинком.

При температуре нагрева смеси выше 900° цинк начинает переходить в газовую фазу печи, запыленную другими составляющими, из которых далее выделить цинковые соединения затруднительно.

Установлено, что при восстановительном нагреве указанных брикетов их прочность возрастает, достигая наибольшей величины при 1300°С (разрушающая нагрузка 300 кг для брикета ⊘40 мм) и сохраняется на высоком уровне вплоть до температуры 1500°С.

Следует отметить, что при высокой температуре нагрева брикетов идет восстановление железа (и цинка), а прочность сохраняется на высоком уровне до тех пор, пока степень металлизации не достигнет 95-99%. Установлено, что при такой термопрочности брикетов пыль, выделяющаяся при восстановлении железа на 50-80% состоит из соединений цинка, а ее общее количество к массе брикетов не превышает величины 2,5-3,5%.

Установлено также, что как показатели термопрочности, так и восстанавливаемости железа растут при добавлении в нагретую смесь при прессовании каменноугольного пека в количестве 3-10% от массы смеси.

При подаче пека при прессовании в нагретую до температуры 600-900° смесь происходит коксование пека, а летучие, выделяющиеся из пека поступают в трубчатую печь, увеличивая топливную составляющую печи.

Коксование способствует поверхностной металлизации брикетов, благодаря чему брикет оказывается как бы в прочном металлическом каркасе.

Сопротивление разрушению брикета, например, диаметром 40 мм возрастает на 50 кг.

Благодаря высокой температуре прессования в брикетах от пека остается коксовый остаток, а все углеводороды переходят в газовую фазу, в воздух, используемый для сжигания топлива.

(Охлаждение и фильтрация брикетов осуществляется воздухом, идущим для сжигания топлива трубчатой печи).

Таким образом, вредные газообразные выделения углеводородов, имеющие место при подаче пека, используются в самом технологическом процессе приготовления брикетов, сжигаются в трубчатой печи, уменьшая ее топливную составляющую.

При подаче пека менее 3% от смеси его количества не хватает для создания повсеместно пленки на частицах смеси, что не обеспечивает равномерности прочностных свойств брикетов. Поэтому пек задается в количестве не менее чем 3% от смеси.

При подаче сверх 10% от смеси пека брикетируемая смесь разжижается, что не позволяет получать прочные брикеты при прессовании.

При прессовании брикетов имеется равноценная замена пека на молотый каменный (бурый) уголь и продукты (отходы) коксохимического и нефтехимического производства (например, битум), которые необходимо дозировать в том же количестве, что и пек, по причинам указанным выше. При этом для возможности дозировки угля он должен состоять из молотых частиц.

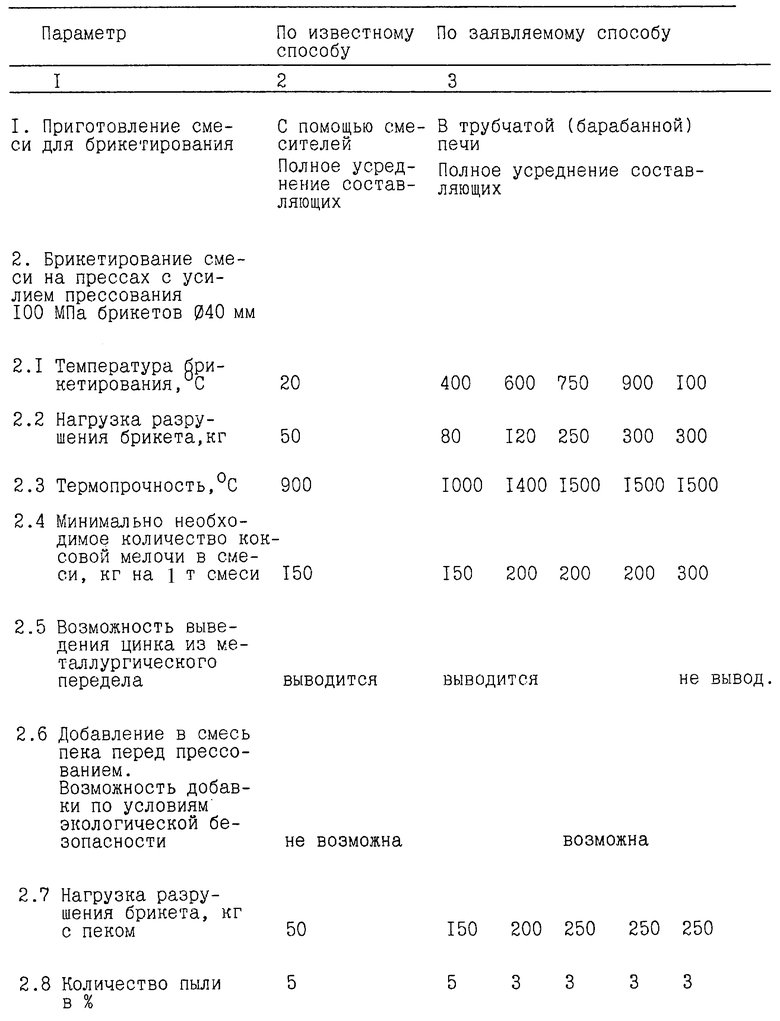

Описание иллюстрируется примерами осуществления способа в виде таблицы.

Примеры осуществления способа

Способ приготовления смеси как прототип, так и заявляемый способ, обеспечивает качественное смешение отдозированных составляющих.

Одинаковость химического, гранулометрического состава брикетов является общей необходимой основой получения брикетов удовлетворительного качества.

При холодном брикетировании (прототип) прочность брикета обеспечивается только за счет усилия прессования, из-за чего прочность брикета при разрушении имеет низкий показатель 50 кг.

При горячем брикетировании прочность брикетов вырастает за счет образования связок, причем прочность начинает резко возрастать при температуре 600 град и выше, за счет образования высокотемпературной связки вюстита (FeO), имеющего термопрочность до 1500°.

Однако не следует повышать температуру брикетирования выше 900°С, так как повышенная температура прессования требует более высокого расхода коксовой мелочи и не позволяет выводить цинк из металлургического передела.

Добавка в смесь пека перед прессованием, так же как бурого угля и битума, повышает показатели прочности брикетов, не нарушая экологической безопасности производства. Термопрочные брикеты характеризуются также меньшим количеством пылеобразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| Способ производства брикетов | 1977 |

|

SU727701A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКОСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2403302C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| Брикет для выплавки чугуна или стали | 1977 |

|

SU688139A3 |

Изобретение относится к получению брикетов, применяемых в процессах восстановления железа, состоящих из железосодержащих материалов, в том числе загрязненных цинком, и углеродсодержащих веществ. Готовят смесь железоцинкосодержащих отходов и одного из углеродсодержащих веществ - коксовой мелочи, путем их смешения с одновременным нагревом до температуры 600-900°С во вращающейся противоточной трубчатой печи, причем коксовую мелочь дозируют в количестве, обеспечивающем содержание углерода в смеси 150-400 кг на 1 т отходов, и ведут прессование нагретой смеси с получением брикетов плотностью 2,5-5 т/м3. В нагретую смесь перед прессованием добавляют каменноугольный пек, или молотый каменный, или бурый уголь, или продукты коксохимического или нефтехимического производства в количестве 3-10% от массы смеси. Изобретение позволит повысить производительность, степень металлизации, ограничения пыления и выделения токсичных веществ при проведении процессов восстановления железа. 3 з.п. ф-лы, 1 табл.

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа | |||

| М.: Черметинформация, 2002, с.82-84 | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ производства брикетов из окиси цинка или смеси окиси цинка и окиси свинца | 1973 |

|

SU869563A3 |

| Приводной узел для цепного скребкового конвейера | 1980 |

|

SU976843A3 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО И МОЮЩЕГО РАСТВОРА | 1993 |

|

RU2034791C1 |

Авторы

Даты

2005-06-10—Публикация

2003-10-09—Подача