1

Изобретение относится к износостойким чугунам о повышенной удароустойчивостью, предназначенным для изготовления деталей, рабатакидих в условиях абразивного износа с ударными нагрузками, например мелюадах цилиндров для измельчения различных материалов в трубных мельницах.

Известен износостойкий чугун следующего химического состава, вес.%; Углерод3,0-3,4

Кремний1,8-2,3

Марганец0,5-1,2

Хром0,05-0,25

НикельО, 1-0,3

Медь0,1-0,4

Ванадий0,1-0,4

ФосфорО,1-0,5

Молибден0,1-0,9

ЖелезоОстальное

ЭТОТ чугун относится к чугунам с особыми физико-механическими свойствами и применяется в различных областях машиностроения 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является чугун 2 следующего химического состава,, вес. %i Углерод2,6-3,6

Кремний1,3-2,8

0,3-1,0

Марганец 0,2-1,0

Хром 0,05-0,4

Титан О, 10-0,25

Ванадий 0,10-0,30

Алюминий Остальное

Железо

Однако для известного чугуна характерна недостаточная технологичf ность и низкая сопротивляемость ударным нагрузкам, приводящим, соответственно, к. затруднениям в получении годных изделий, в процессе отливки и к хрупкому разрушению во время эксплуатации.

5

Цель изобретения - повышение удароустойчивости и технологических .:свойств чугуна.

Указанная цель достигается тем., что чугун, содержащий углерод, крем0ний, марганец, хром, ванадий, титан, алк №1ний и железо, дополнительно содержит редкоземельные металлы, кальций и медь при следующем соотношении компонентов, вес. %:

5

Углерод2,6-3,6

Кремний1,0-2,0

МарганецО, 5-I, О

Хром0,2-1,0

Ванадий0,1-0,25

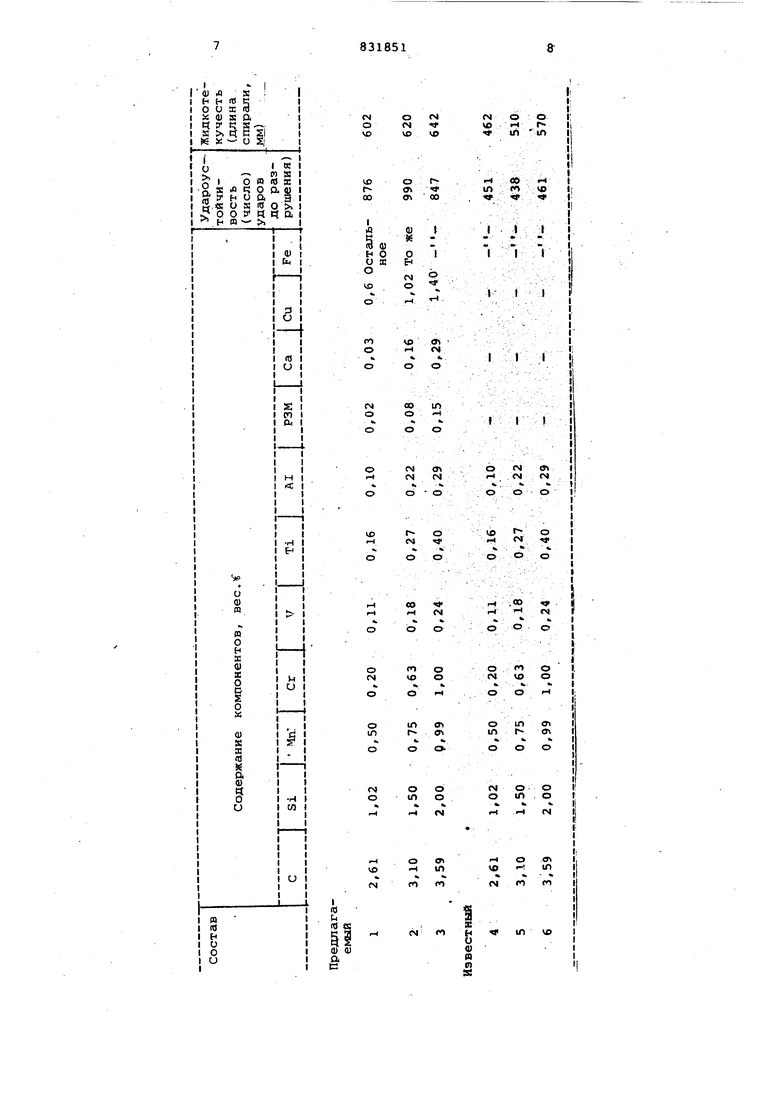

Титан0,15-0,4 А/поминий0,1-0,3 Редкоземельные металлы (РЗМ) . 0.,02-0,15 Кальций0,03-0,3 Медь0,6-1,4 ЖелезоОстальное При этом предпочтительно/ чтобы суммарное содержание углерода и,крем ния находилось в пределах 3,7-5,6%. Дан получения предлагаемого химического состава в индукционной печи ЛПЗ-2-67 были выплайлены чугуны на граничные и средние пределы легирования всех легирующих компонентов. Хиглические составы, значения удароустойчивости и результаты испытаНИИ жидкотекучески чугунов при темпе ратуре выпуска 1390-1400с приведены в таблице. . Как видно из таблицы , технологические свойства и удароустойчивость предлагаемого чугуна существенно выше чем известного. Это объясняется тем, что введение в известный чугун резксземельных металлов в пределах 0,04-0,15% способствует мелкодисперс ному равномерному распределению в нем структурных составляющих - перлита и цементита. Кроме того, введение РЗМ в указанных пределах характе ризуется полным .устранением междендритного графита, снижающего прочност чугуна, способствует его раскислению счищая границы зерен от окислов, способствуя тем сакым как повышению жидкотекучести так и прочности чугу на. Присадки JSM, как инокулирующих элементов, одновременно влияют на рост дополнительных центров кристаллизации, измельчая зерно и препятствуя развитию зон транскристаллизации что также положительно влияет на прочностные характерист1|ки чугуна,Об щеизвестно рафнирующее действие редкоземельных металлов. Введение в известный чугун РЗМ в количествах менее 0,02%.существенного влияния на повышение технологических и прочностных свойств чугуна не оказывает, а содержание РЗМ выше 0,15% нецелесообргзно, так как приводит к значительному, удорожанию чуГуна без заметного повышения его .свойств. Введение кгшьция обусловлено.тем что он, как и редкоземельные металлы, при температурах металлургических- процессов имеет большое средство к .кислороду и сере. Окислы и суль фиды кальция весьма; тугоплавки (1700 ) и всплывают на поверхность расплава в шлак. Чугун, модифициро-ванный кальцием, содержит по сравнению с известным значительно меньше газов,, серы, неметаллических включений. Особенно важно влияние кальция. На перераспределение включений с очищением от них границ зерен модифицированного металла. Положительное влияние кальция достигнуто при совместном его введении . с РЗМ, причем наибольший эффект достигается при соотношении содержаний кальция и редкоземельных металлов в количествах 2:1. Этим обусловлено содержание кгшьция в предлагаемом чугуне в пределах 0,03-0,30%. Введение в известный чугун меди в пределах 0,6-1,4% обеспечивает повышение степени перлитизации металлической основы чугуна и дисперсность перлита, что влечет за собой повышение прочностных характеристик. Одновременно, благодаря графитизирующей способности меди, повышается жидкотекучесть чугуна. Введение в чугун меди в количествах ниже нижнего предела не обеспечивает получение желаемых преимуществ в чугуне против известного.Содержание меди выше верхнего предела нецелесообразно, так как в этом случае, в связи с малой растворимостью ее в цементите, она почти вся полностью .ликвирует в аустенит, снижая устойчивость цементита и способствуя его чрезмерной графитизадии, что влечет за собой потерю прочностных свойств. Таким образом, введение в состав известного чугуна редкоземельных металлов, кальция и меди в заданных соотношениях обеспечивает получение чугуном комплекса новых свойств, сочетающих в себе высо.кую технологичность и повышенную сопротивляемость ударным нагрузкам. Наибольшее приращение удароустойчивости и повышение жидкотекучести наблюдается в чугуне с су1У1марным содержанием углерода и кремния в пределах 3,7-5,6%, т.е. при условии соблюдения неравенства 3,7 С + Si$ 5,6%. Предлагаемый чугун может быть применен в качестве материала при производстве деталей, работающих в условиях ударноабразивного воздействия, например мелющих цилиндров, используел«х в трубных мельницах при помолеугля, клинкера, известняка и других материалов. В связи с наметившейся в промышленности тенденцией перехода на мельницы большого диаметра( 3,2x15 м . и более) вопрос оснащения трубных мельниц .качественными мелющими цилиндрами становится особенно актуален, так как успешно используемые в настоящее время мелющие цилиндры из. известного чугуна в мельницах малой и средней мощности не отвечают возросшим требованиям эксплуатации в мельницах больших типоразмеров. Внедрение в промышленности мелющих цилиндров из предлагсземого чугуна основательно разрешает проблему их надежной эксплуатации во всех помольных агрегатах. Стойкость таких

58318516

цилиндров против раскалывания, как Экономический эффект от внедреминимум, в 2 раза выше, чем цилинд-ння указанных мелющих цилиндров сосрой, изготовленных из известного чу-тавляет 25-30 тыс. руб. от каждой

Гуна.трубной мельницы средней мощности.

I ш л н н

а: Я о о

X Ш S а

g.

« i: - и

( О

.

.0 .,о

& н ю

.,,« b s

g§

(|

см о о

чVO гН г « tn 1Л

VO

-f « in

vp

,у v

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1980 |

|

SU865952A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Чугун | 1983 |

|

SU1096301A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1985 |

|

SU1289903A1 |

V

о

Ш

т

т о н

X

ш

X

о

и

и

п п) н о о и

vo л

- о

I J

tn

1-(

I I

о

tN

«л сч

оч см

о

t-t

d

о

о

VO

о

о

S d

пЧ .00

Ч N

сч

«ь

о о

fO

о

о м

о о

о

vo

in rо ш

о

о е

ri

о о

с

o

о in о

о

гН d

d

r-(о

СП

«n

vo М

сч

м

tn

Формула изобретения

1, Износостойкий чугун, содержащий углерод, кремний, марганец, хром ванадий, титан, алюминий и железо, отличающийся тем, что, с целью повышения удароустойчивости и технологических свойств, он дополнительно содержит резкоземельиые метешлы, кальций и медь при следующем соотношении компонентов, вес. %: Углерод2,6-3,6

Кремний1,0-2,0

Марганец . 0,5-1,0 Хром0,2-1,0

Ванадий0,10-0,25

Титан0,15-0,40

0,10-0,30

л ьные

0,02-0,15 0,03-0,30

0,6-1,4

Остальное

по п. I,

отличаю

щ и и с я тем, что суммарное содержание углерода и кремния равно 3,75,6%.

0Источники ииформгщии,

принятые во внимание гфи экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-11-05—Подача