:л

л

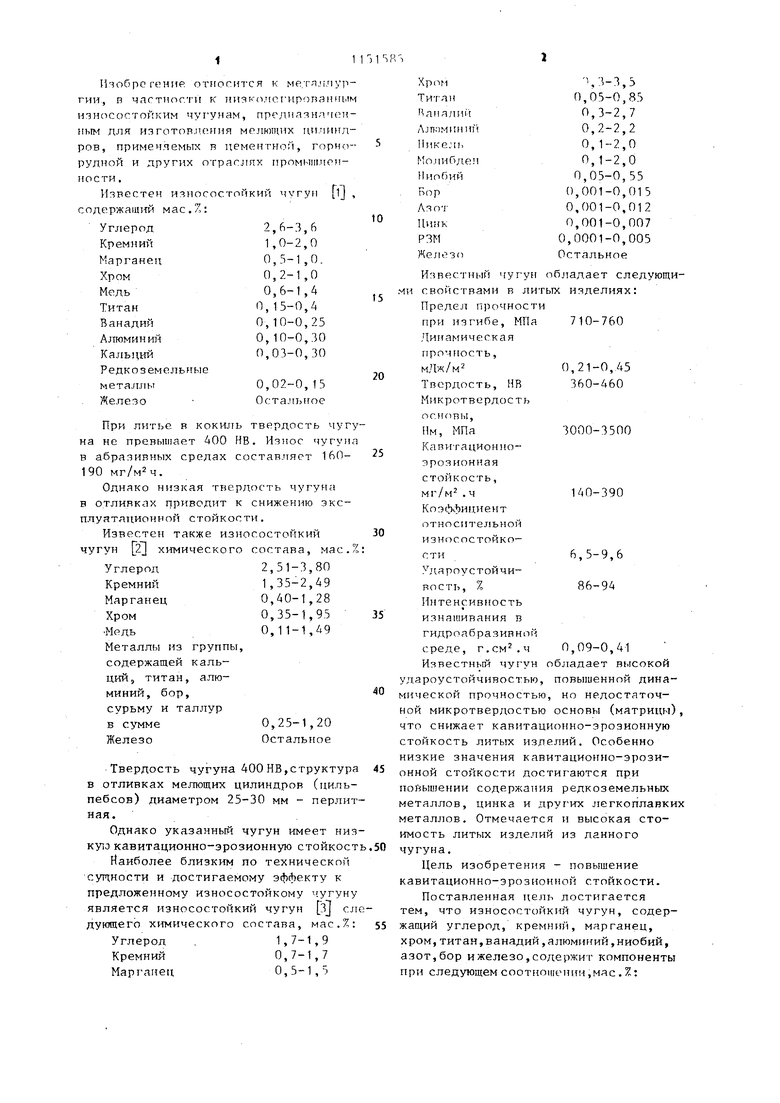

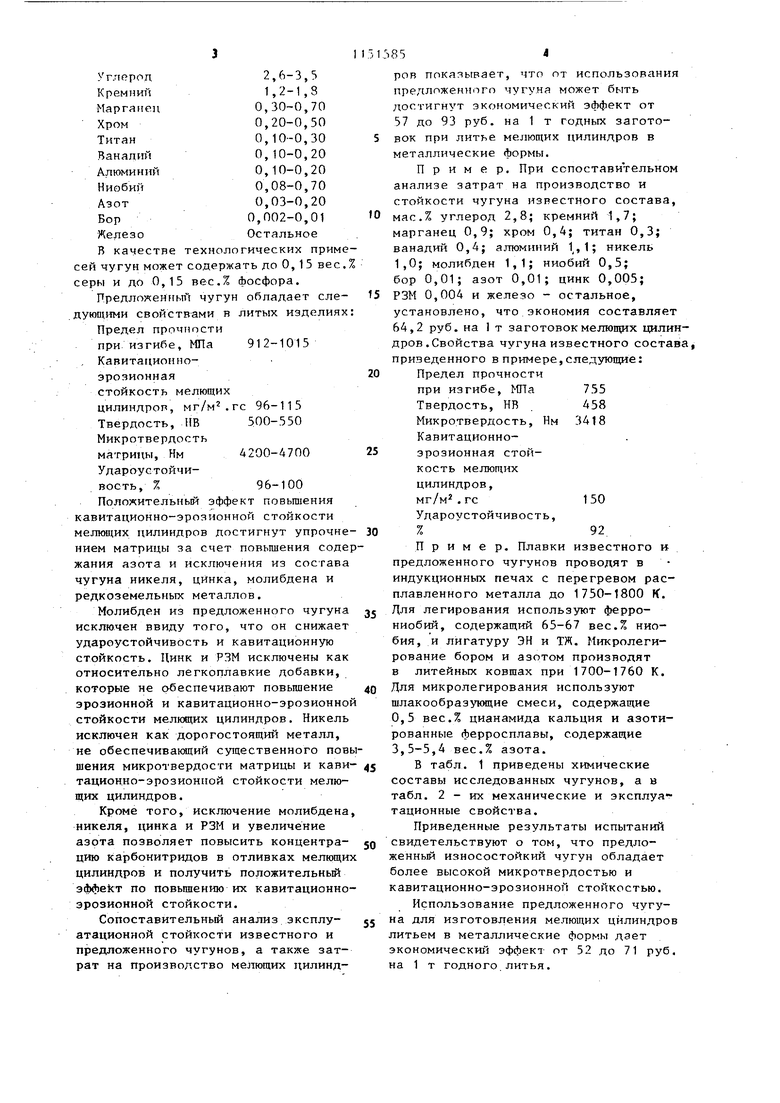

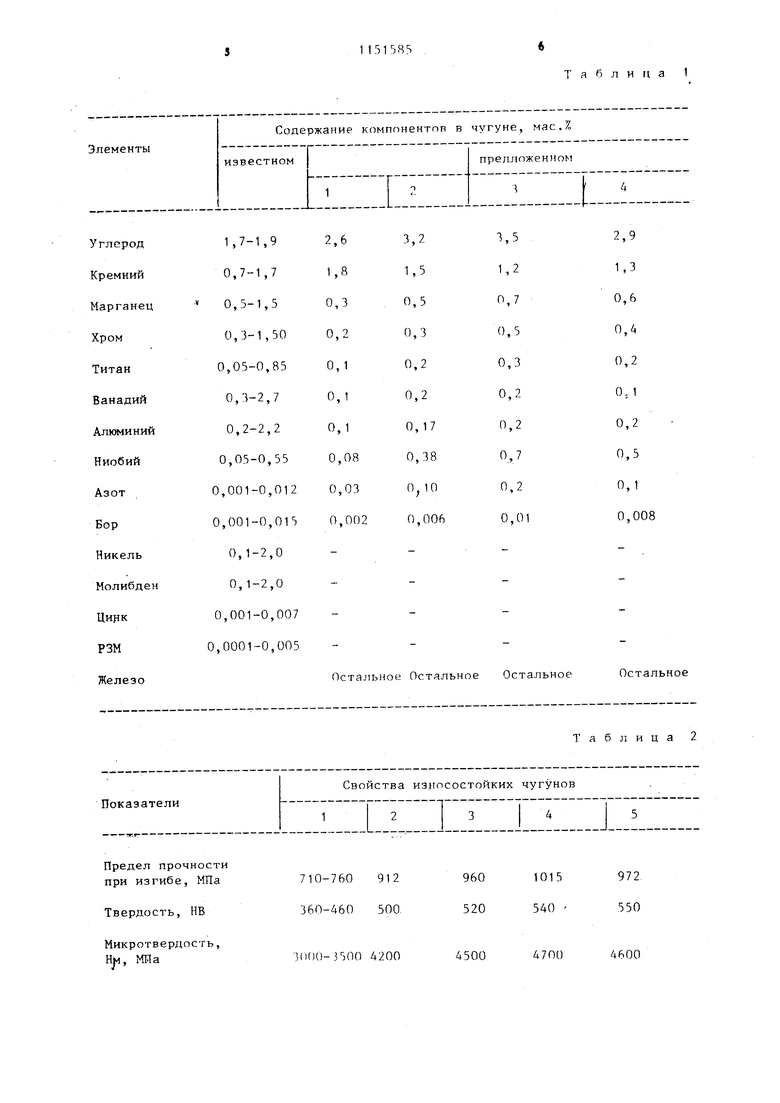

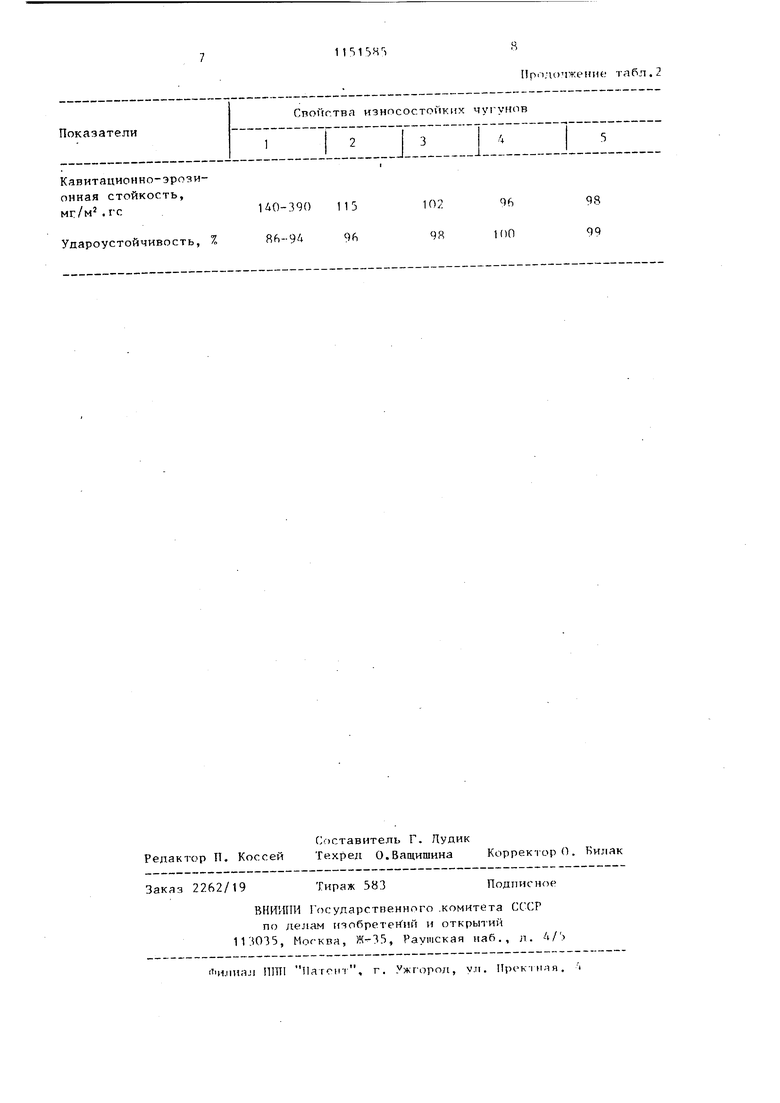

эо ел Изобрс генцр. относится к метяллу гни, в частиог/1и к пияколелиропанн износостойким чугунам, предиазняче иым для изготов.пення мелющих ципин ров, применяемых R ueMGHTFrofi, горн рудной и других отраслях промышлел ности. Известен износостойкий чугун содержа1и1-гй мас.л: Углерод2,6-3,6 Кремний1,0-2,0 Марганец0,3-1,0. Хром0,2-1,0 Медь0,6-1,4 Титан0,15-0,4 Ванадий0,10-0,25 Алюминий0,10-0,30 Кальций0,03-0,30 Редкоземельные металлы0,02-0,15 Железо Остальное При литье в кокиль твердость ч на не превышает 400 НВ. Износ чуг в абразивных средах составляет 16 190 . Однако низкая твердость чугуна в отливках приводит к снижению эк плуатяционной стойкости. Известен также из}юсостойкий чугун 2 химического состава, ма Углерод2,51-3,80 Кремний1,35-2,49 Марганец0,40-1,28 Хром0,35-1,95 Медь . 0,11-1,49 Металлы из группы, содержащей кальций, титан, алюминий, бор, сурьму и таллур в сумме 0,25-1,20 Железо Остальное Твердость чугуна 400НВ,структ в отливках мелющих цилиндров (цил пебсов) диаметром 25-30 мм - перл ная. Однако указанный чугун имеет н кую кавитационно-эрозионную стойк Наиболее близким по техническ сущности и достигаемому эффекту к предложенному износостойкому чугу является износостойкий чугун 3j дующего х тмического состава, мас Углерод . 1,7-1,9 Кремний0,7-1,7 Марганец0,5-1,5 3-3,5 Хром 0,05-0,83 Титан 0,3-2,7 НапалИИ 0,2-2,2 AjIJOMUFUnl 0,1-2,0 Пикел, 0,1-2,0 Молибде 0,05-0,55 Ниобий 0,001-0,015 0,001-0,012 0,001-0,007 0,0001-0,005 Остальное Желйзп Известный чугун обладает следующисвойствами в литых изделиях: Предел прочности при изгибе, МПа 710-760 Динамическая прочность, мДж/м О, 21-0,.45 Твердость, НВ 360-460 Микротвердость OCHflBbI, Им, МПа3000-3500 Кав ггационнозрозионнаястойкость, мг/м.ч140-390 Коэффициент относительной износостойкости6,5-9,6 Удароустойчивость, %86-94 Интенсивность изнашивания в гидроабразивной 0,09-0,41 среде, г. см . ч Известньй чугун oбJтaдaeт высокой ароустойчивостью, повы1иенной диначеской прочностью, но недостаточмикротвердостью основы (матрицы), о снижает кавитационно-зрозионную ойкость литых изделий. Особенно зкие значения кавитационно-эрозиной стойкости достигаются при вышении содержания редкоземельных таллов, цинка и других легкоплавких таллов. Отмечается и высокая стоость литых изделий из данного гуна. Цель изобретения - повышение витационно-эрозионной стойкости. Поставленная цель достигается м, что износостойкий чугун, содерщий углерод, кремний, марганец, ом, титан,ванадий,алюми 1ий,ниобий, от, бор и железо, содержит компоненты и следующем соотношении,мае.%: 2,6-3.3 Углерод 1,2-1,8 Кремний 0,30-0,70 Марганец 0,20-0,50 0,10-0,30 0,10-0,20 Ванадий 0,10-0,20 Алюминий 0,08-0,70 Ниобий 0,03-0,20 0,002-0,01 Остальное Железо В качестве технологических приме сей чугун может содержать до О, 15 вес серы и до 0,15 вес.% фосфора. Предложенный чугун обладает еледyюп Iiми свойствами в литых изделиях Предел прочности при изгибе, МПа 912-1015 Кавитационноэрозионнаястойкость мелющих цилиндров, мг/м.гс 96-115 Твердость, ИВ 500-550 Микротвердость матрицы, Нм4200-4700 Удароустойчивость, %96-100 Положительный эффект повьпиения кавитационно-эрозионноР стойкости мелгацих цилиндров достигнут упрочне нием матрицы за счет повышения соде жания азота и исключения из состава чугуна никеля, цинка, молибдена и редкоземельных металлов. Молибден из предложенного чугуна исключен ввиду того, что он снижает удароустойчивость и кавитационную стойкость. Цинк и РЗМ исключены как относительно легкоплавкие добавки, которые не обеспечивают повышение эрозионной и кавитационно-эрозионно стойкости мелющих цилиндров. Никель исключен как дорогостоящий металл, не обеспечивающий существенного пов шения микротвердости матрицы и кави тационно-эрозионной стойкости мелющих цилиндров. Кроме того, исключение молибдена никеля, цинка и РЗМ и увеличение азота позволяет повысить концентрацию карбонитридов в отливках мелющи цилиндров и получить положительный эффект по повьппению их кавитационно эрозионной стойкости. Сопоставительный анализ зксплуатационной стойкости известного и предложенного чугунов, а также затрат на производство мелющих цилиндров показывает, что от использования предложенного чугуна может быть достигнут экономический эффект от 57 до 93 руб. на 1 т годных заготовок при литье мелющих цилиндров в металлические формы. Пример. При сопоставительном анализе затрат на производство и стойкости чугуна известного состава, мас.% углерод 2,8; кремний 1,7; марганец 0,9; хром 0,4; титан 0,3; ванадий 0,4; алюминий 1,,1; никель 1,0; молибден 1,1; ниобий 0,5; бор 0,01; азот 0,01; цинк 0,005; РЗМ 0,004 и железо - остальное, установлено, что экономия составляет 64,2 руб. на 1 т заготовок мелющих цилиндров. Свойства чугуна известного состава, приведенного в примере,следующие: Предел прочности при изгибе, МПа 755 Твердость, НВ 458 Микротвердость, Нм 3418 Кавитационноэрозионная стойкость мелющих цилиндров, мг/м.ГС1 50 Удароустойчивость, %92. Пример. Плавки известного и предложенного чугунов проводят в индукционных печах с перегревом расплавленного металла до 1750-1800 К. Для легирования используют феррониобий, содержащий 65-67 вес.% ниобия, и лигатуру ЭН и ТЖ. Микролегирование бором и азотом производят в литейных ковшах при 1700-1760 К. Для микролегирования используют шлакообразуницие смеси, содержащие 0,5 вес.% цианамида кальция и азотированные ферросплавы, содержащие 3,5-5,4 вес.% азота. В табл. 1 приведены химические составы исследованных чугунов, а в табл. 2 - их механические и эксплуа тационные свойства. Приведенные результаты испытаний свидетельствуют о том, что предлоенный износостойкий чугун обладает более высокой микротвердостью и авитационно-эрозионной стойкостью. Использование предложенного чугуа для изготовления мелющих цилиндров итьем в металлические формы дает кономический эффект от 52 до 71 руб. а 1 т годного.литья. Предел прочности 710-760 912 при изгибе, МПа 360-460 500. Твердость, НВ Микротвердость, .,(100-3500 4200 Нм, МИа 960 1015 972. 520 540 - 550 4500 4700 4600

Ипчлопжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Чугун | 1984 |

|

SU1154362A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1990 |

|

SU1700087A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| Чугун | 1983 |

|

SU1082855A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

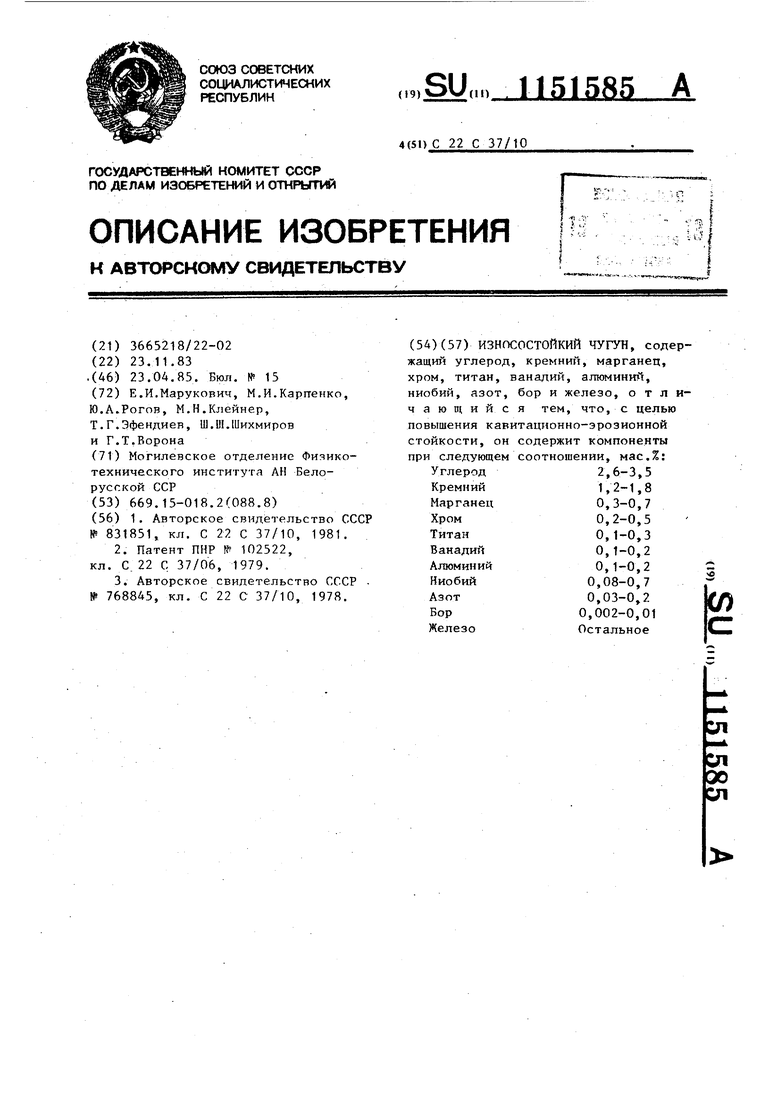

ИЗНОСОСТОЙКИЙ ЧУГУН, содержащий углерод, кремний, марганец, хром, титан, ванадий, алюминий, ниобий, азот, бор и железо, отличающийся тем, что, с целью повышения кавитационно-эрозионной стойкости, он содержит компоненты при следующем соотношении, мас.%: Углерод 2,6-3,5 Кремний 1,2-1,8 Марганец 0,3-0,7 Хром 0,2-0,5 Титан 0,1-0,3 Ванадий 0,1-0,2 Алюминий 0,1-0,2 Ниобий 0,08-0,7 Азот (Л 0,03-0,2 Бор 0,002-0,01 Железо Остальное

1ДО-390 115

% Rf.-94 9(S

98 99

9Ь

102 98 100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Износостойкий чугун | 1979 |

|

SU831851A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| С, 22 С, 37/06, 1979 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-23—Публикация

1983-11-23—Подача