(54) ИЗНОСОСТОЙКИЙ ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1979 |

|

SU831851A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Сталь | 1980 |

|

SU899704A1 |

| Чугун | 1981 |

|

SU1028735A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| Чугун | 1983 |

|

SU1120030A1 |

Изобретение относится к металлургии,в частности к износостойким чугу нам с повьлиенной удароустойчивостью, предназначенньвл для изготовления деталей, работающих- в условиях абразив ного износа с ударными нагрузками, например бронеплит трубных мельниц. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является чугун tlj ИЧХ12Г5 (ЗООХ12Г5), содержащий, %: Углерод2,6-3,0 Кремний0,2-0,7 Марганец4,5-5,2 Хром11,0-18,0 Железо Остальное Недостаток известного чугуна состоит в ограниченной области его применения в силу больших потерь от бра ка в процессе производства изделий и низкой сопротивляемости ударным нагрузкам в процессе эксплуатации. Известный чугун применим лишь в отливках неответственного назначения и простой конфигурации. В частности, бронеплиты из данного чугуна не должны иметь перехо.пов от толстых сечений к тонким, в них нежелательно наличие отверстий и выступов как концентраторов термических напряжений. в противном случае бронеплиты, как правило, трудны, с точки зрения полу.чения годной отливки в изготовлении и весьма не надежны в эксплуатации. Микроструктурный анализ металла образцов, вырезанных из конусно-волнистых унифицированных бронеплит, плит довольно сложной конфигурации до их эксплуатации, а также из бронеплит, разрушенных после короткого периода эксплуатации на цементных заводах, позволил установить наличие в них горячих микротрещин, вследствие низкой теплопроводности известного Чугуна и высокой степени его усадки, заложенных в них еще в процессе изготовления, которые, развиваясь в процессе эксплуатации, приводят к хрупкому разрушению Ьронеплит. Поэтому плиты из известного чугуна могут быть использованы и чаще всего используются, ТОЛЬКО во вторых камерах мельниц при fонком измельчении материалов в условиях отсутствия динамических и ударных нагрузок. Цель изобретения - повышение ударрстойчивости и теплостойкости снижение потерь от брака при отливке и термообработке.

Для достижении поставленной цели известный чугун, содержащий углеод, кремний, марганец, хром,и железо ,. дополнительно вводят ванадий, арий и кальций при следующем соотноении интредиентов, вес.%:

Углерод2,6-3,0

Кремний0,20-0., 70

Марганец4,5-5,2

хром11,0-18,0

ванадий0,15-0,45

Барий0,03-0,1

Кальций0,006-0,04

. ЖелезоОс1альное

Для получения указанного химического состава индукционной плавки на печи Д1ПЗ-2-67 выплавляют чугун на граничные и средние пределы легирования по всем составляющим компонентам и отливаютобразцы для их испытаний. Аналогичным образом получают образцы из известного чугуна.

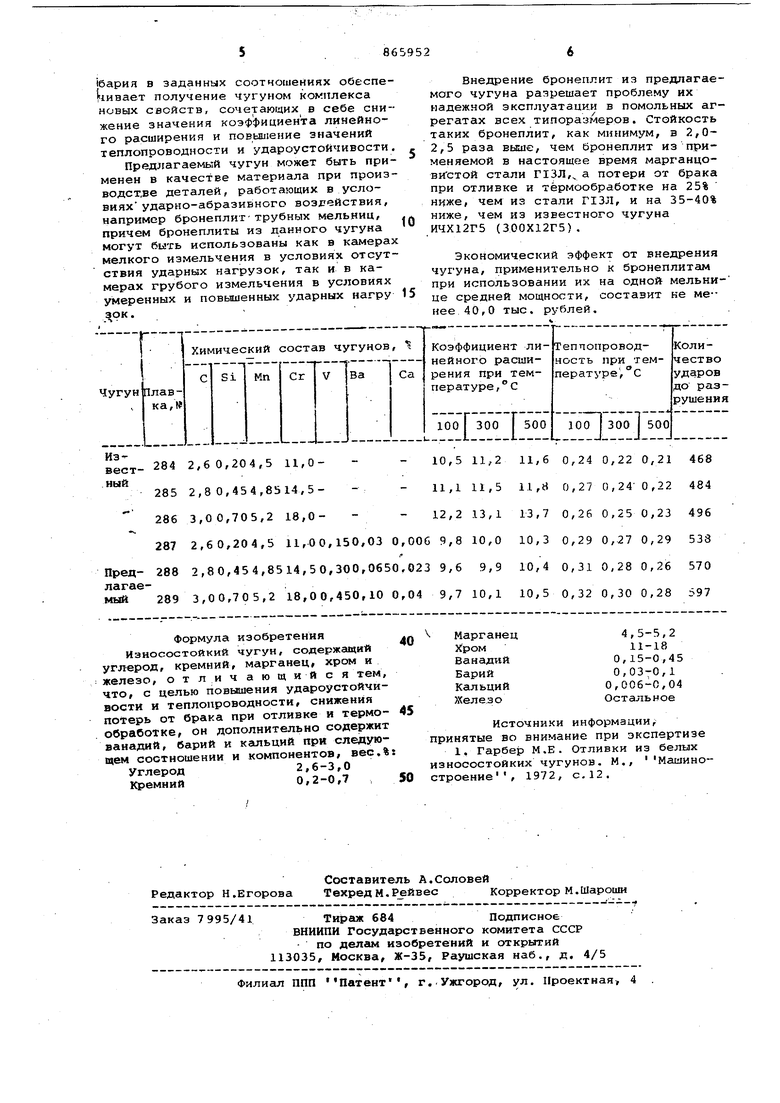

Критерием оценки снижения трещинообразований в пердлагаемом и изйестном чугуне, т.е. снижения потерь от брака при отливке и термообработке относительно указанного параметра, принимают теплофизические свойства чугуноБ, в частности их коэффициент линейного расширения и теплопроводность. .

Критерием оценки удароустойчивости предлагаемого и известного чугуна принимают количество ударов до разрушения образцов из обеих чугунов, испытанных на конце МК-ПМЗ, с энергией удара 24 кгм.

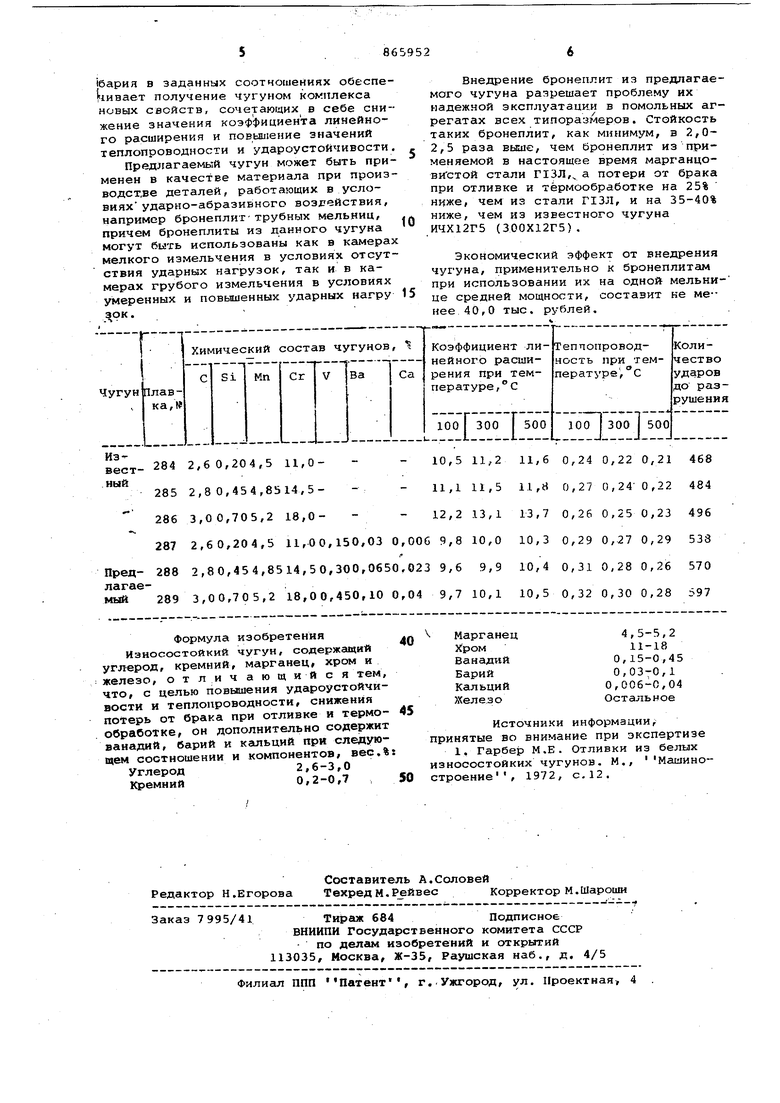

Химические составы, теплопроводность и удароустойчивость чугунов приведены в таблице.

Из приведенных з таблице результатов видно, что при заданных различных температурах величина теплопроводности предлагаемого чугуна вьаие, а коэффициентов линейного расяяирения - ниже, чем известного.

Указанное обстоятельство существенным образом влияет на склонность чугунов к усадке и к образованию горячих трещин при отливке и термообработке. Известный чугун, обладающий меньшей теплопроводностью и большим коэффициентом линейного расширения, пЬдвержен большей усадке и склонен к большему образованию трещин при. отливке и термообработке, чем предлагаемый .

Представленные сравнительные данные испытаний на удароустойчивость также свидетельствуют о преимуществах предлагаемого чугуна,

Таким образом,при повьЕиении теплопроводности , снижении коэффициента его линейного расширения и повьпиении удароустойчивости чугуна создаются предпосылки д.пя расширения области его применения.

Улучиение теплофизических свойств чугуна и повышение его удароустойчивости объясняется тем, что введение в чугун ванадия в пределах 0,15-0,45% способствует повышению дисперсности продуктов распада аустенита, перлит приобретает орбитообразную форму,

увеличивается количество карбидной фазы, что оказывает положительное влияние на улучшение теплопроводности..

Легирование ванадием в указанных пределах существенньяи образом измельчает структуру отбела и обеспечивает наивысшее приращение механических свойств; каждые 0,15% ванадия при заданном соотнсяиении компонентов у.величивают прочность перлита на 1,52 кг/мм, а удароустойчивость чугуна 5 на 8-10%.

Введение в чугун менее 0,15% ванадия существенного влияния на его свойства не оказывает , а содержание ванадия более 0,45% нецелесообразно, так 0 как это приводит к значительному ук рупнению карбидов в структуре, потере у.дароустойчивости и ухудшению теплофизических свойств.

Введение кальция обусловлено тем, 5 что он при температурах металлургических процессов склонен образовывать с кислородом и серой окислы и сульфидаа кальция, которые весьма тугоплавки (1700-2600 0 и всплывают на поверхность расплава в ишак.

Чугун, модифицированный кальцием, содержит по сравнению с известным значительно меньше газов, серы, неметаллических включений, обладающих высокой теплоизолирующей способностью, что также положительно сказывается на улучшении его теплофизических свойств и удароустойчивости, а в конечном счете способствуют расширению области применения чугуна и снижению потерь

0 от брака при его отливке и термообработке.

Особенно важно влияние кгшьция на перераспределение включений с очищением от них границ зерен, модифицироr ванного металла. Наибольшее приращение достигаемых свойств приобретает чугун при введении в него кальция в пределах 0,006-0,04%.

Введение в известный чугун бария

Q в пределах 0,03-0,1% обеспечивает стабилизацию перлита в структуре чугуна, повышает его физико-механические свойства, особенно удароустойчивость.

Введение в чугун бария в количествах ниже 0,03% не обеспечивает получение желаемых преимуществ в предлагаемом чугуне.

Содержание же бария выше 0,1% нецелесообразно, так как в этом случае

6Q цает: себя знать его графитизирующая способность, приводящая к потере теплопроводности и снижению чугуном сопротивляемости ударным нагрузкам, Таким образом, введение в состав

65 известного чугуна ванадия, кальция и

1бария в заданных соотношениях обеспечивает получение чугуном комплекса новых свойств, сочетающих в себе снижение значения коэффициента линейного расширения и повьыение значений теплопроводности и удароустойчивости.

Предлагаемый чугун может быть применен в качестве материала при производстве деталей, работающих в условиях ударно-абразивного воздействия, например бронеплит-трубных мельниц, причем бронеплиты из данного чугуна могут быть использованы как в камерах мелкого измельчения в условиях отсутствия ударных нагрузок, так и в камерах грубого измельчения в условиях умеренных и повышенных ударных нагру док. вестПредлагаемый

Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец, хром и железо, отличающий с я тем, что, с целью повышения удароустойчиаости и теплопроводности, снижения потерь от брака при отливке и термообработке, он дополнительно содержит ванадий, барий и кальций при следующем соотношении и компонентов, вес.% Углерод2,6-3,0

Кремний0,2-0,7

Внедрение бронеплит из предлагаемого чугуна разрешает проблему их надежной эксплуатации в помольных агрегатах всех типоразмеров. Стойкость таких бронеплит, как минимум, в 2,02,5 раза выше, чем бронеплит из применяемой в настоящее время марганцовистой стали ПЗЛ, а потери от брака при отливке и термообработке на 25% ниже, чем из стали Г13Л, и на 35-40% ниже, чем из известного чугуна ИЧХ12Г5 (ЗООХ12Г5).

Экономический эффект от внедрения чугуна, применительно к бронеплитам при использовании их на одной мельнице средней мощности, составит не ме-нее 40,0 тыс. рублей.

Марганец

4,5-5,2 jipoM

11-18 0,15-0,45

Ванадий 0,,1 Барий 0,006-0,04 Кальций Остальное Железо

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-23—Публикация

1980-03-12—Подача