t

Изобретение относится .к устройствам для обработки в жидких средах штучных заготовок и деталей и может быть использовано в различных отраслях производства (электронной, электровакуумной, радиотехнической,электротехнической, часовой, подшипниковой, медицинкской и др.) для проведения операций обезжирийания, травления, химполироваиия, химокраски, пассивирования, меднения и т.п.

Наиболее близкой к предлагаемой является установка для жидкостной обработки изделий, состоящая из вертикально расположенной цилиндрической ванны, по внутренней боковой стенке которой проложен винтовой лоток в виде трубки для поштучного транспортирования деталей и насосной системы с двумя Кольцовыми коллекторами, охватывающими ванну снизу и посередине и имеющими тангенциальные сопла (щели) для нагнетания жидкости в ванну вдоль винтового лотка. Дно ванны выполнено коническим и в центральной части имеет отверстие для стока жидкости. Струи, выходящие из тангенциальных щелей коллекторов, сообщают жидкости в ванне вращательное вихреобразное движение. Под действием потоков жидкости загружаемые в ванну детали с конического дна поступают на винтовой лоток-трубку и перемещаются по нему вверх, подвергаясь обработке. На выходе с лотка они захваты-, ваются разгружающим приспособлением и подаются в приемную тару.

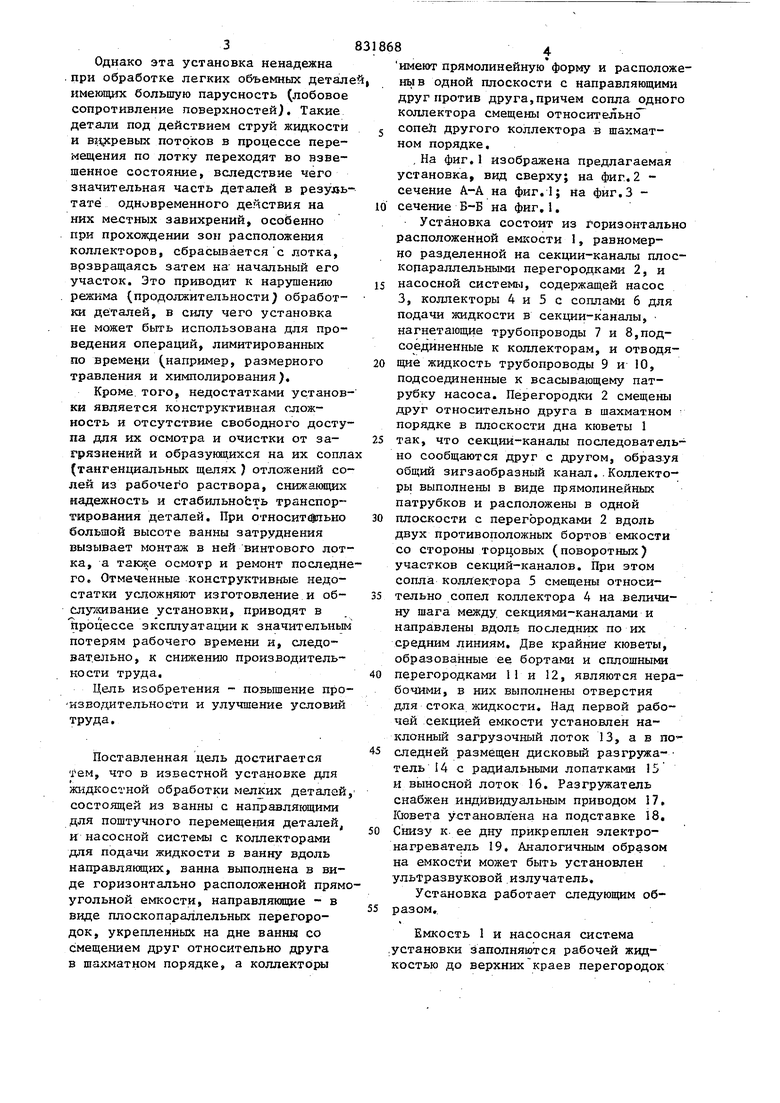

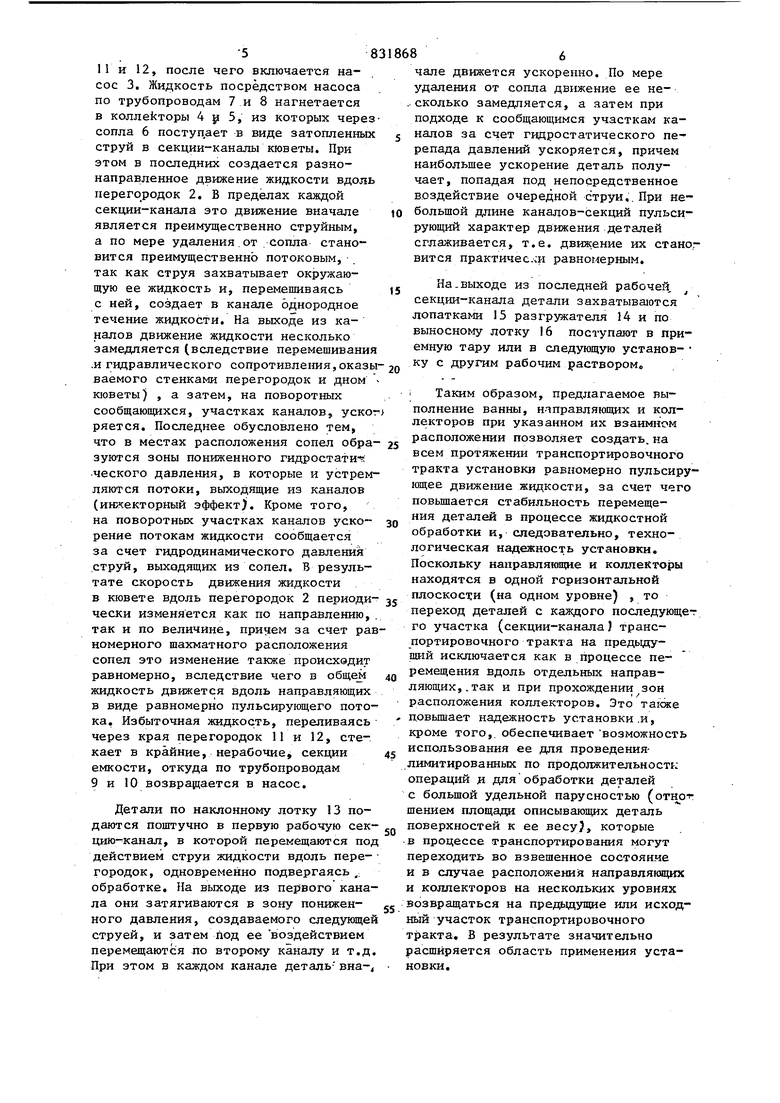

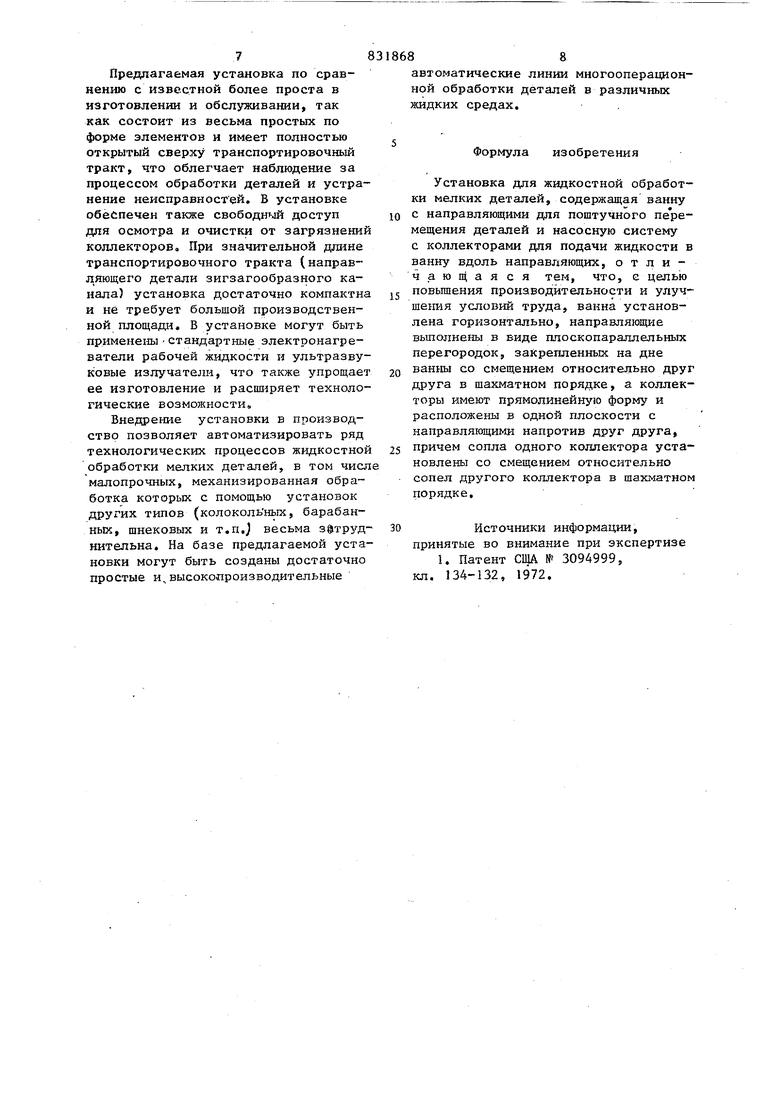

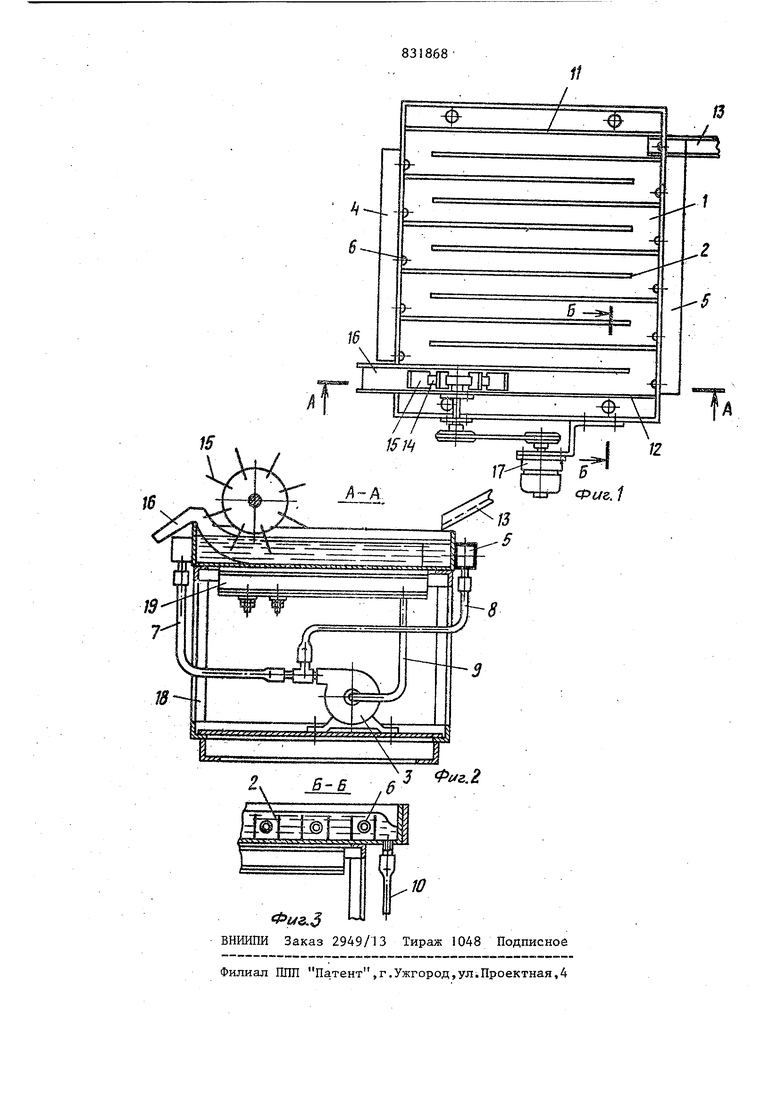

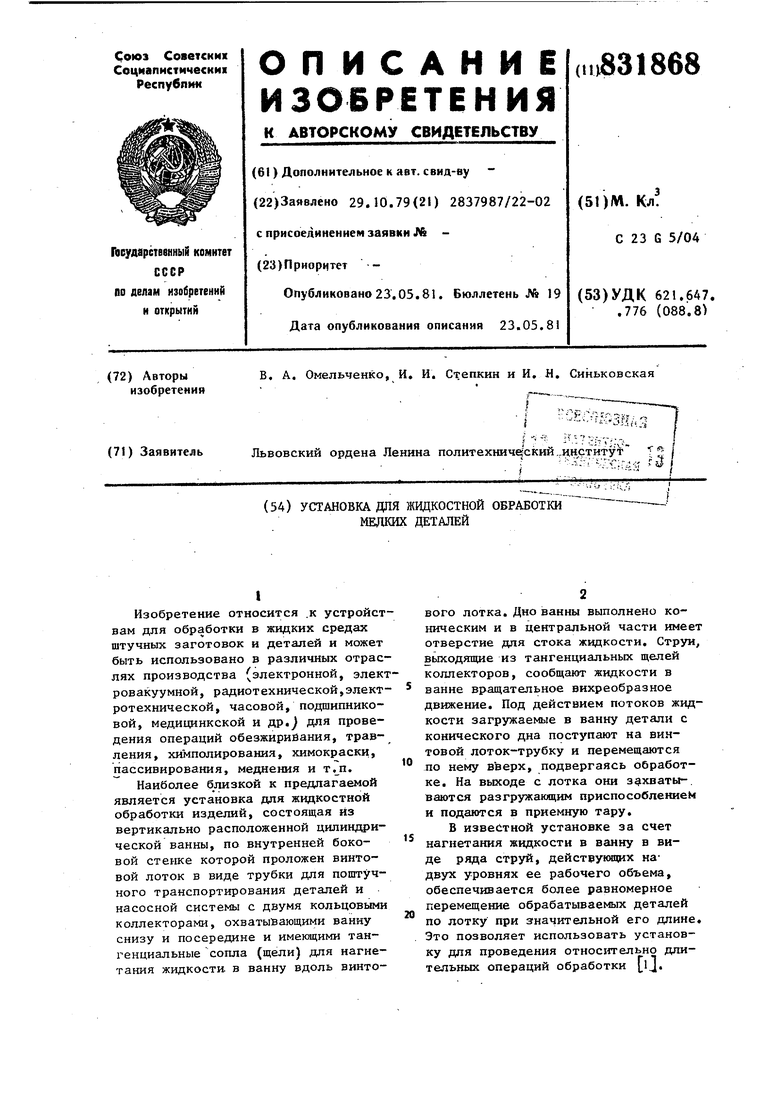

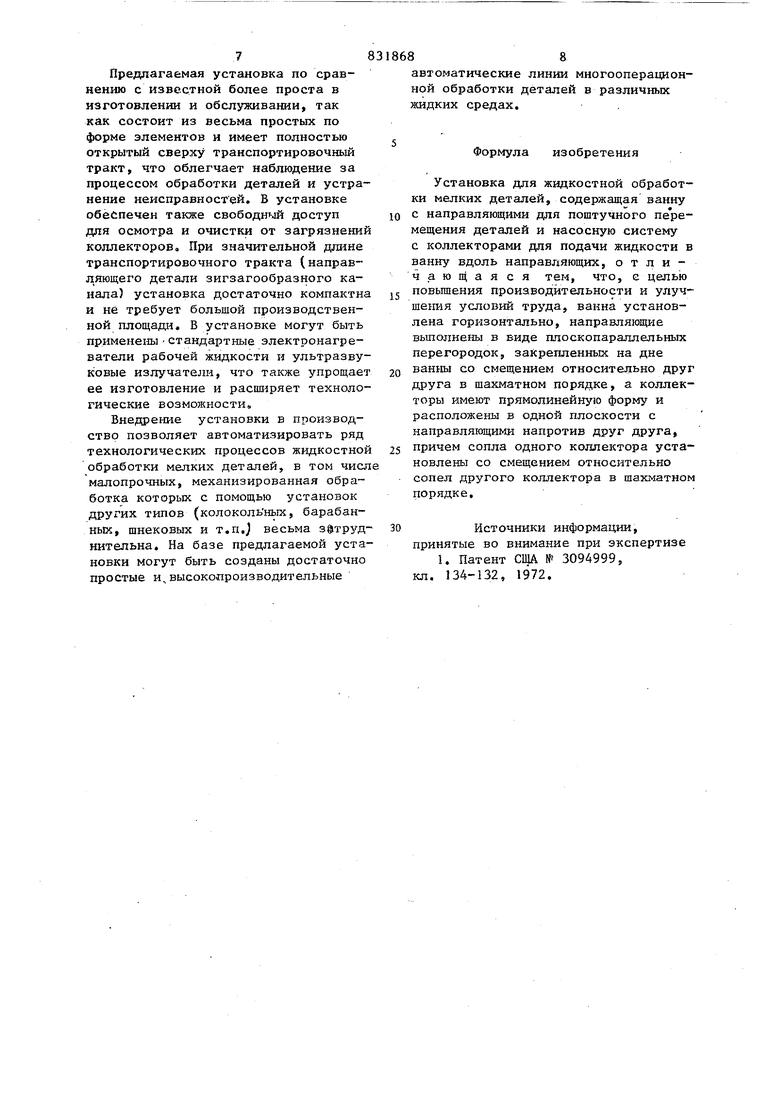

В известной установке за счет нагнетания жидкости в ванну в виде ряда струй, действующих на двух уровнях ее рабочего объема, обеспечивается более равномерное перемещение обрабатываемых деталей по лотку при значительной его длине. Это позволяет использовать установку для проведения относительно длительных операций обработки .ij. Однако эта установка ненадежна . при обработке легких объемных детал имеющих большую парусность (лобовое сопротивление поверхностей). Такие детали под действием струй жидкости и вг ревык потоков в процессе перемещения по лотку переходят во взвешенное состояние, вследствие чего значительная часть деталей в резуль тате одновременного действия на них местных завихрений, особенно при прохождении зон расположения коллекторов, сбрасываетсяс лотка, врзвращаясь затем на начальный его участок. Это приводит к нарушению . режима (продолжительности) обработки деталей, в силу чего установка не может быть использована для проведения операций, лимитированных по времени (например, размерного травления и химполирования). Кроме, того, недостатками установ ки является конструктивная сложность и отсутствие свободного досту па для их осмотра и очистки от загрязнений и образунхдихся на их сопл (тангенциальных щелях J отложений со лей из рабочего раствора, снижающих надежность и стабильноЬть транспортирования деталей. При относитфтьно большой высоте ванны затруднения вызывает монтаж в ней винтового лот ка, а также осмотр и ремонт последн го. Отмеченные конструктивные недостатки усложняют изготовление и обслуживание установки, приводят в Ъроцессе эксплуатации к значительны потерям рабочего времени и, следовательно, к снижению производителькости труда. Цель изобретения - повьшение про изводительности и улучшение условий труда. Поставленная цель достигается тем, что в известной установке для жидкостной обработки мелких деталей состоящей из ванны с направляющими для поштучного перемещения деталей, и насосной системы с коллекторами для подачи жидкости в ванну вдоль направлякщих, ванна выполнена в виде горизонтально расположенной прям угольной емкости, направляквцие - в виде плоскопараллельных перегородок, укрепленных на дне ваншл со смеще шем друг относительно друга в шахматном порядке, а коллекторы 4имеют прямолинейную форму и расположень в одной плоскости с направляющими друг против друга,причем сопла одного коллектора смещены относительно coneJi другого коллектора в шахматном порядке. , На фиг,1 изображена предлагаемая установка, вид сверху; на фиг.2 сечение А-А на фиг.1; на фиг.З сечение В-Б на фиг,1. Установка состоит из горизонтально расположенной 1, равномерно разделенной на секции-каналы плоскопараллельными перегородками 2, и насосной системы, содержащей насос 3, коллекторы 4 и 5 с соплами 6 для подачи жидкости в секции-каналы, нагнетающие трубопроводы 7 и 8,подсоединенные к коллекторам, и отводящие жидкость трубопроводы 9 и 10, подсоединенные к всасывающему патрубку насоса. Перегородки 2 смещены друг относительно друга в шахматном порядке в плоскости дна кюветы 1 так, что секции-каналы последовательно сообщаются друг с другом, образуя общий зигзаобразный канал,.Коллекторы выполнены в виде прямолинейных патрубков и расположены в одной плоскости с перегородками 2 вдоль двух противоположных бортов емкости со стороны торцовых (поворотных) участков секций-каналов. При этом сопла коллектора 5 смещены относительно сопел коллектора 4 на величину шага между секциями-каналами и направлены вдоль последних по их средним линиям. Две крайние кюветы, образованные ее бортами и сплошными перегородками 11 и 12, являются нерабочими, в них выполнены отверстия для стока жидкости. Над первой рабочей секцией емкости установлен наклонный загрузочный лоток 13, а в по следней размещен дисковый разгружа- тель 4 с радиальными лопатками 15 и выносной лоток 16. Разгружатель снабжен индивидуальным приводом 17, Кювета установлена на подставке 18, Снизу к. ее дну прикреплен злектронагреватель 19. Аналогичным образом на емкости может быть установлен ультразвуковой.излучатель. Установка работает следующим образом. Емкость 1 и насосная система установки заполняются рабочей жидкостью до верхних краев перегородок

11 и 12, после чего включается насос 3, Жидкость посредством насоса по трубопроводам 7 и 8 нагнетается в коллейторы 4 р 5, из которых черезсопла 6 поступает в виде затопленных струй в секции-каналы кюветы. При этом в последних создается разнонаправленное движение жидкости вдоль перего родок 2. В пределах каждой секции-канала это движение вначале является преимущественно струйным, а по мере удаления.от .сопла становится преимущественно потоковым, так как струя захватывает окружающую ее жидкость и, перемешиваясь с ней, создает в канале однородное течение жидкости. На выходе из каналов движение ж.идкости несколько замедляется (вследствие перемешивания ,и гидравлического сопротивления,оказы ваемого стенками перегородок и дном кюветы) , а затем, на поворотных сообщающихся, участках каналов, уског ряется. Последнее обусловлено тем, что в местах расположения сопел обра- зуются зоны пониженного гидростати ческого давления, в которые и устремляются потоки, выходящие из каналов (инжекторный эффект). Кроме того, на поворотньк участках каналов ускорение потокам жидкости сообщается за счет гидродинамического давлени:я струй, выходящих из сопел, В результате скорость движения жидкости в кювете вдоль перегородок 2 периодически изменяется как по направлению, так и по величине, причем за счет равномерного шахматного расположения сопел это изменение также происходит равномерно, вследствие чего в обще жидкость дв1жется вдоль направляющих в виде равномерно пульсирующего потока. Избыточная жидкос-ть, переливаясь через края перегородок 11 и 12, стекает в крайние, нерабочие, секции емкости, откуда по трубопроводам 9 и 10 возвращается в насос.

Детали по наклонному лотку 13 подаются поштучно в первую рабочую секцию-канал, в которой перемещаются под действием струи жидкости вдоль перегородок, одновременно подвергаясь .: обработке. На выходе из первого канала они затягиваются в зону пониженного давления, создаваемого следующей струей, и затем под ее воздействием перемещаются по второму каналу и т.д. При этом в каждом канале деталь вна-

чале движется ускоренно. По мере удаления от сопла движение ее не.сколько замедляется, а аатем при подходе к сообщающимся участкам каналов за счет гидростатического перепада давлений ускоряется, причем наибольшее ускорение деталь получает, попадая под непосредственное в.оздействие очередной струи,. При небольшой длине каналов-секций пульсирующий характер движения деталей сглаживается, т.е. движение их стано вится практичес.чИ равномерным.

На.выходе из последней рабочей, секции-канала детали захватываются лопатками 15 разгружателя 14 и по выносному лотку 16 поступают в приемную тару или в следующую уставовку с другим рабочим раствором,

i Таким образом, предлагаемое выполнение ванны, н-тправляющих и коллекторов при указанном их взаимном расположении позволяет создать, на всем протяжении транспортировочного тракта установки равномерно пульсируищее движение жидкости, за счет чего повьш1ается стабильность перемещения деталей в процессе жидкостной обработки и, следовательно, технологическая надежность установки. Поскольку направляющие и коллекторы находятся в одной горизонтальной плоскости (на одном уровне) , то переход деталей с каждого последующе го участка (секции-канала) транспортировочного тракта на предыдущий исключается как в процессе перемещения вдоль отдельных направляющих,, так и при прохождении зон расположения коллекторов. Это также довышает надежность установки .и, кроме того,, обеспечивает возможность использования ее для проведениялимитированных по продолжнтельностк операций д дляобработки деталей с большой удельной парусностью (отнр шением площади описывающих деталь поверхностей к ее весу, которые в процессе транспортирования могут переходить во взвешенное состояние и в случае расположения направляющих и коллекторов на нескольких уровнях возвращаться на предыдущие или исходный участок транспортировочного тракта, В результате значительно расширяется область применения установки.

78

Предлагаемая установка по сравнению с известной более проста в изготовлении и обслулсивании, так как состоит из весьма простых по форме элементов и имеет полностью открытый сверху транспортировочный тракт, что облегчает наблюдение за процессом обработки деталей и устранение неисправностей. В установке обеспечен также свободн 4й доступ для осмотра и очистки от загрязнений коллекторов. При значительной длине транспортировочного тракта (направл яющего детали зигзагообразного канала) установка достаточно компактна и не требует большой производственной площади, В установке могут быть примененыстандартные электронагреватели рабочей жидкости н ультразвуковые излучатели, что также упрощает ее изготовление и расширяет технологические возможности

Внедрение установки в производство позволяет автоматизировать ряд технологических процессов жидкостной обработки мелких деталей, в том числ малопрочных, механизированная обработка которых с помощью установок других типов (колокольнь1х, барабанных, шнековых и T.n.J весьма з@труд нительна. На базе предлагаемой установки могут быть созданы достаточно простые и,высокопроизводительные

18688

автоматические линии многооперационной обработки деталей в различных жидких средах.

Формула изобретения

Установка для жидкостной обработки мелких деталей, содержащая ванну

с направляющими для поштучного перемещения деталей и насосную систему с коллекторами для подачи жидкости в ванну вдоль направляющих, отличающаяся тем, что, с целью

повьппения производительности и улучшения условий труда, ванна установлена горизонтально, направляющие выполнены в виде плоскопараллельных перегородок, закрепленных на дне

ванны со смещением относительно друг друга в шахматном порядке, а коллекторы имеют прямолинейную форму и расположены в одной плоскости с направляющими напротив друг друга,

причем сопла одного коллектора установлены со смещением относительно сопел другого коллектора в шахматном порядке.

Источники информации,

принятые во внимание при экспертизе

. Патент США № 3094999, кл. 134-132, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экстрактор | 1988 |

|

SU1607851A1 |

| Способ аэрозольной обработки теплиц | 1990 |

|

SU1790366A3 |

| СТРУЙНЫЙ ХЛОПКОУБОРОЧНЫЙ АППАРАТ | 2000 |

|

RU2187221C2 |

| Устройство для очистки и сушки изделий | 2015 |

|

RU2617102C1 |

| СПОСОБ МОЙКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277981C2 |

| Машина для промывки колец подшипников | 1990 |

|

SU1747208A1 |

| Устройство для газожидкостной обработки прокатных валков | 1988 |

|

SU1547907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ СТРУЙНОЙ ПРОМЫВКИ, В ЧАСТНОСТИ, ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2166003C1 |

| Устройство для струйной очистки колец шарикоподшипников | 1982 |

|

SU1096012A1 |

| Устройство для контроля и сортировки деталей | 1987 |

|

SU1443977A1 |

Авторы

Даты

1981-05-23—Публикация

1979-10-29—Подача