Изобретение относится к прокатному производству, служит для нанесения технологической смазки на рабочую поверхность прокатных валков и может быть использовано для нанесения технологической смазки на рабочую поверхность прокатных валков и может быть использовано для газожидкостной обработки.

Целью изобретения является снижение неравномерности износа валков по длине бочки путем увеличения интенсивности обработки ее в зоне контакта с кромками полосы.

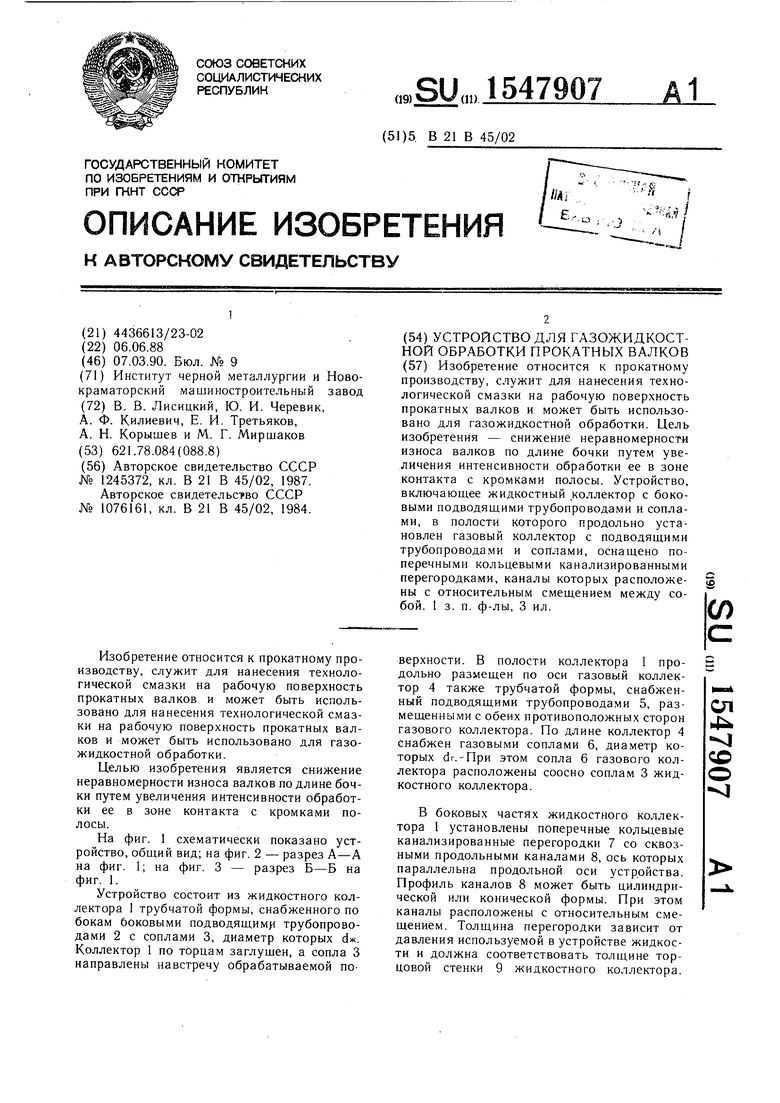

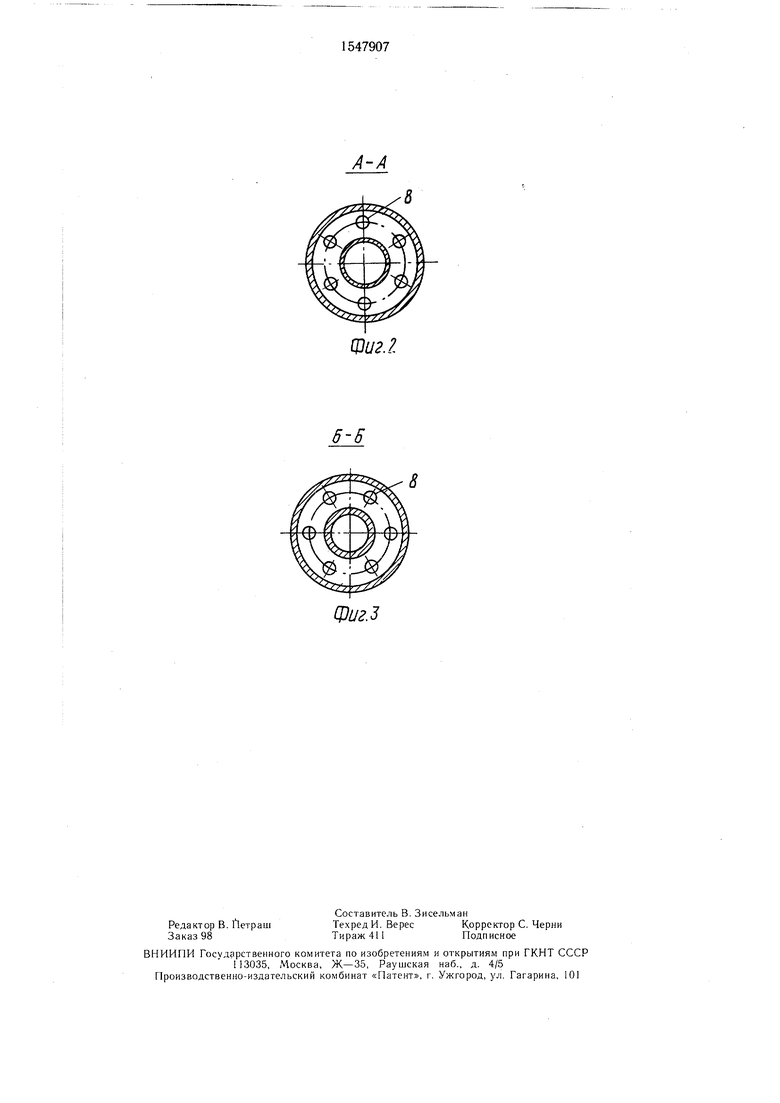

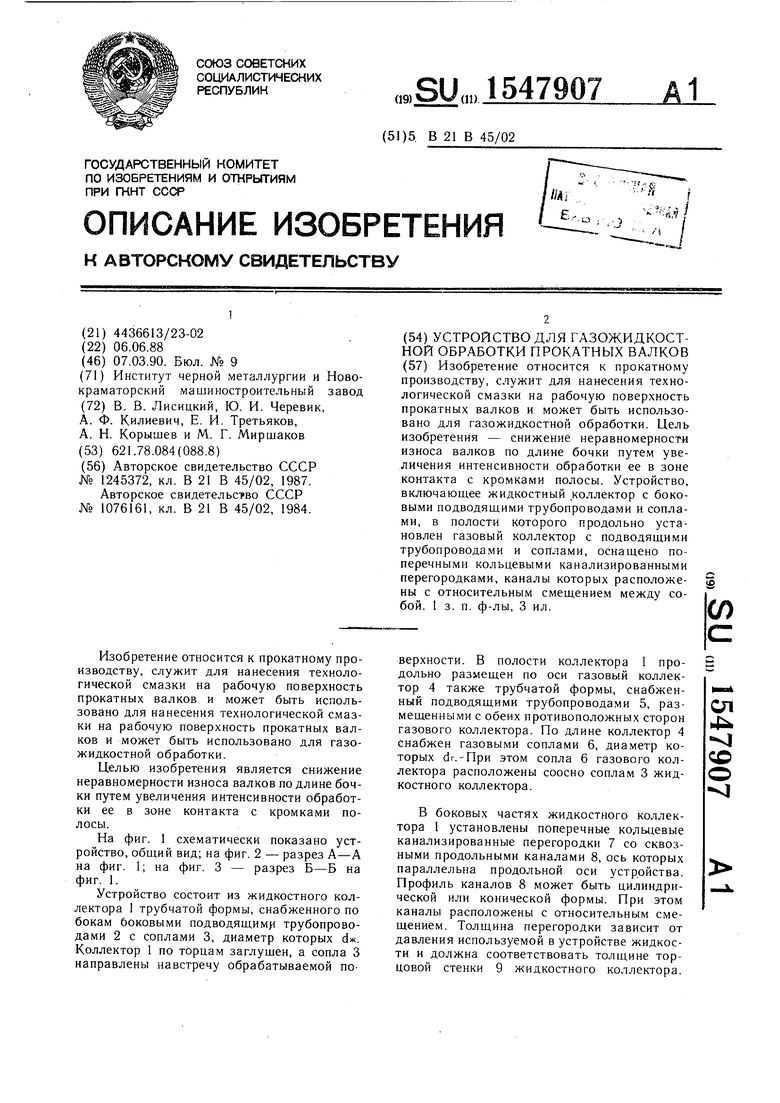

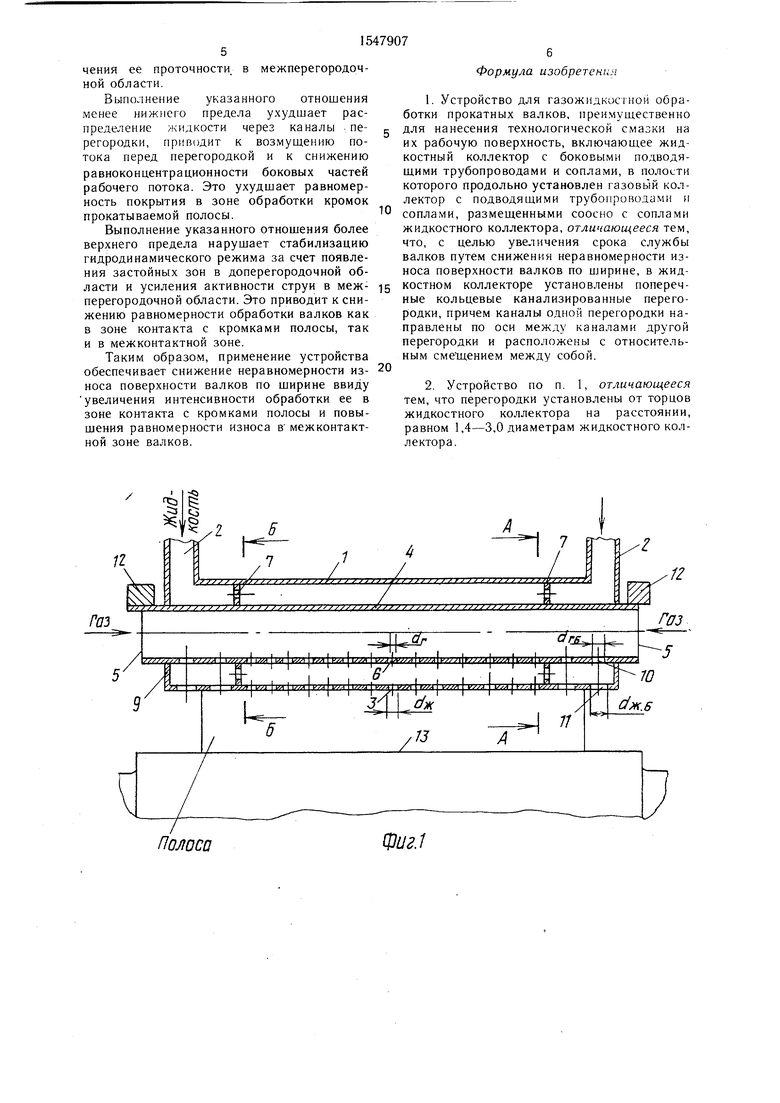

На фиг. 1 схематически показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из жидкостного коллектора 1 трубчатой формы, снабженного по бокам боковыми подводящими трубопроводами 2 с соплами 3, диаметр которых . Коллектор 1 по торцам заглушен, а сопла 3 направлены навстречу обрабатываемой поверхности. В полости коллектора 1 продольно размещен по оси газовый коллектор 4 также трубчатой формы, снабженный подводящими трубопроводами 5, размещенными с обеих противоположных сторон газового коллектора. По длине коллектор 4 снабжен газовыми соплами 6, диаметр которых dr.-При этом сопла 6 газового коллектора расположены соосно соплам 3 жидкостного коллектора.

В боковых частях жидкостного коллектора 1 установлены поперечные кольцевые канализированные перегородки 7 со сквозными продольными каналами 8, ось которых параллельна продольной оси устройства. Профиль каналов 8 может быть цилиндрической или конической формы. При этом каналы расположены с относительным смещением. Толщина перегородки зависит от давления используемой в устройстве жидкости и должна соответствовать толщине торцовой стенки 9 жидкостного коллектора.

СП

4

СО

Живое сечение каналов 8 целесообразно в каждой перегородке выполнить равным 20-50% от живого сечения жидкостного коллектора.

Перегородки 7 крепятся жестко к стенкам жидкостного и газового коллекторов и уста4- навливаются на расстоянии 1,4-3,0 наружного диаметра жидкостного коллектора. При выполнении коллекторов из труб некруглого сечения в качестве диаметра принися струи. Причем струи смещены между собой на половину шага между каналами 8, а расширенная часть одной струи размещается в узкой части соседней струи. Так заполняется кольцевое пространство отдельными встречно направленными струями без взаимного соударения по длине кольцевого канала между перегородками 7.

При таком характере истечения с боковых сторон нет условий для взаимного ломают гидравлический диаметр данной трубы, ю бового соударения потоков. Истечение носит

Каналы 8 расположены с относительным смещением между собой так, что каналы одной перегородки 7, например левой, направлены по оси (по средней линии) между каналами другой противоположной перегородки, например правой.

В боковых частях коллекторов 1 и 4 на участке между стенкой 9 и перегородкой 7 расположены симметрично газовые

(дгб) 10 и жидкостные () 11 сопла, диаметры которых в сравнении с остальными соплами 3 и 6 в 1,5-2,5 раза больше. Количество пар сопел большего диаметра зависит от сортамента ширин прокатываемых полос на данном стане и направлены они в зоны контакта валков с кромками обрабатываемых полос.

Остальные срединные сопла 6 газового коллектора 4 выполнены равного между собой проходного сечения. Соответственно, сопла 3 жидкостного коллектора 1 также вы15

20

25

струйный характер, отсутствуют возмущения и неорганизованные вихревые потоки и области, возникающие при соударении потоков. Не возникают и отраженные потоки, характеризующиеся тормозящим эффектом, повышается проточность кольцевого канала. Все это ликвидирует возможность расслоения водомасляной смеси и способствует ее равномерной и равноконцентрационной раздаче по соплам 3.

Установка поперечных кольцевых канализированных перегородок 7 в боковых частях жидкостного коллектора стабилизирует истечение водомасляной смеси через каналы 8 за счет равномерного диафрагмирования вводимого в коллектор потока, снижения его пульсации и выпрямления линии потоков. Такой характер движения жидкости в коллекторе 1 создает благоприятные условия для захвата жидкой фазы в процессе истечения газообразного агента из коллектора

полнены между собой равного сечения. 30 4 через сопла 6 Каждое сопло работает в

40

При этом указанные сопла расположены равномерно на участке между перегородками 7. Суммарная площадь поперечных сечений сопел каждого коллектора должна составлять 25-35% площади поперечного сечения коллекторов. Устройство закреплено 35 на проводковых столах 12 и направлено соплами на рабочую поверхность валка 13.

Устройство работает следующим образом. Жидкость, например технологическая смазка в виде водомасляной смеси, одновременно с газовым агентом, например сжатым воздухом, паром, азотом и др., под давлением поступают в коллекторы 1 и 4 через подводящие трубопроводы 2 и 5. При этом давление газового агента выше давления жидкости ориентировочно 0,4 МП а.

Жидкость, в данном случае водомасля- ная смесь, поступает в коллектор 1 через трубопроводы 2 и заполняет пространство, образованное боковыми частями коллекторов 1 и 4, стенками 9 и перегородками 7. Отсюда жидкость истекает через каналы 8 в кольцевой канал, образованный коллекторами 1 и 4 двумя перегородками 7. При этом истечение жидкости носит струйный характер с расширением диаметра струи в направлении движения без соударения с встречной струей.

Таким образом, в указанном кольцевом пространстве располагаются расширяющиеидентичном рабочем режиме, и по длине устройства на участке между перегородками истечение распыленной смеси происходит в равномерном и равноконцентрационном режиме, в то время как в боковых частях удельный расход распыленной смазки выше за счет большего диаметра газовых и жидкостных сопел.

За счет разделения жидкостного коллектора на три сообщающиеся кольцевые камеры с вводом жидкости по торцам происходит гарантированное распределение рабочего потока на два боковых - форсированных, обрабатывающих зоны контакта валка с прокатываемой полосой, и цент- на 0,2- 45 ральный - менее форсированный, но характеризующийся повышенной равноплотностью покрытия технологической смазкой поверхности прокатного валка в его межконтактной зоне. Такая обработка валка в процессе работы значительно повышает его износоустойчивость.

50

55

Установка перегородки 7 от торцов 9 жидкостного коллектора 1 на расстоянии, равном 1,4-3,0 диаметра жидкостного коллектора, обеспечивает оптимальный гидродинамический режим движения технологической смазки и режим истечения газожидкостной смеси через сопла за счет стабилизации потока жидкости в целом и увелися струи. Причем струи смещены между собой на половину шага между каналами 8, а расширенная часть одной струи размещается в узкой части соседней струи. Так заполняется кольцевое пространство отдельными встречно направленными струями без взаимного соударения по длине кольцевого канала между перегородками 7.

При таком характере истечения с боковых сторон нет условий для взаимного ло бового соударения потоков. Истечение носит

5

0

5

струйный характер, отсутствуют возмущения и неорганизованные вихревые потоки и области, возникающие при соударении потоков. Не возникают и отраженные потоки, характеризующиеся тормозящим эффектом, повышается проточность кольцевого канала. Все это ликвидирует возможность расслоения водомасляной смеси и способствует ее равномерной и равноконцентрационной раздаче по соплам 3.

Установка поперечных кольцевых канализированных перегородок 7 в боковых частях жидкостного коллектора стабилизирует истечение водомасляной смеси через каналы 8 за счет равномерного диафрагмирования вводимого в коллектор потока, снижения его пульсации и выпрямления линии потоков. Такой характер движения жидкости в коллекторе 1 создает благоприятные условия для захвата жидкой фазы в процессе истечения газообразного агента из коллектора

0 4 через сопла 6 Каждое сопло работает в

Установка перегородки 7 от торцов 9 жидкостного коллектора 1 на расстоянии, равном 1,4-3,0 диаметра жидкостного коллектора, обеспечивает оптимальный гидродинамический режим движения технологической смазки и режим истечения газожидкостной смеси через сопла за счет стабилизации потока жидкости в целом и увели

чения ее проточности в межперегородочной области.

Выполнение указанного отношения менее нижнего предела ухудшает распределение жидкости через каналы перегородки, приводит к возмущению потока перед перегородкой и к снижению равноконцентрационности боковых частей рабочего потока. Это ухудшает равномерность покрытия в зоне обработки кромок прокатываемой полосы.

Выполнение указанного отношения более верхнего предела нарушает стабилизацию гидродинамического режима за счет появления застойных зон в доперегородочной области и усиления активности струи в межперегородочной области. Это приводит к снижению равномерности обработки валков как в зоне контакта с кромками полосы, так и в межконтактной зоне.

Таким образом, применение устройства обеспечивает снижение неравномерности из- носа поверхности валков по ширине ввиду увеличения интенсивности обработки ее в зоне контакта с кромками полосы и повышения равномерности износа в межконтактной зоне валков.

0

0

5

Формула изобретения

1.Устройство для газожидкос нои обработки прокатных валков, преимущественно для нанесения технологической смазки на их рабочую поверхность, включающее жидкостный коллектор с боковыми подводящими трубопроводами и соплами, в полости которого продольно установлен газовый коллектор с подводящими трубопроводами и соплами, размещенными соосно с соплами жидкостного коллектора, отличающееся тем, что, с целью увеличения срока службы валков путем снижения неравномерности износа поверхности валков по ширине, в жидкостном коллекторе установлены поперечные кольцевые канализированные перегородки, причем каналы одной перегородки направлены по оси между каналами другой перегородки и расположены с относительным смещением между собой.

2.Устройство по п. 1, отличающееся тем, что перегородки установлены от торцов жидкостного коллектора на расстоянии, равном 1,4-3,0 диаметрам жидкостного коллектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газожидкостной обработки поверхности прокатных валков | 1981 |

|

SU948475A1 |

| Устройство для подачи технологической смазки на поверхность прокатных валков | 1980 |

|

SU1005966A1 |

| Устройство для газожидкостной обработки прокатных валков | 1987 |

|

SU1558522A1 |

| Устройство для поверхностной обработки прокатных валков | 1981 |

|

SU1031543A1 |

| Устройство для газожидкостного охлаждения проката | 1986 |

|

SU1380827A1 |

| Устройство для получения мелкодисперсной водомасляной смеси | 1983 |

|

SU1127658A1 |

| Устройство для подачи технологической смазки | 1981 |

|

SU1215778A1 |

| Генератор масляного тумана | 1982 |

|

SU1143474A1 |

| Устройство для охлаждения поверхности прокатных валков | 1984 |

|

SU1256828A1 |

| Устройство для газожидкостной обработки металла | 1986 |

|

SU1369845A1 |

Изобретение относится к прокатному производству, служит для нанесения технологической смазки на рабочую поверхность прокатных валков и может быть использовано для газожидкостной обработки. Цель изобретения - снижение неравномерности износа валков по длине бочки путем увеличения интенсивности обработки ее в зоне контакта с кромками полосы. Устройство, включающее жидкостной коллектор с боковыми подводящими трубопроводами и соплами, в полости которого продольно установлен газовый коллектор с подводящими трубопроводами и соплами, оснащено поперечными кольцевыми канализированными перегородками, каналы которых расположены с относительным смещением между собой. 1 ил. 1 з.п. ф-лы.

фиг.З

щи 2. г

| Устройство для охлаждения металла распыленной жидкостью | 1985 |

|

SU1245372A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения проката | 1982 |

|

SU1076161A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-06—Подача