Изобретение относится к технике, где требуется соединение аппаратов или материалопроводов и может найти применение в химической, коксохимической, угольной, металлургической и других отраслях промышленности. Известен способ уплотнения соединений аппаратов, находящихся под давле1шем, включанщий заполнение соединений уплотнителем. Сальниковые уплотнения для осуществления способа выполнены в виде колец, имекяцих различньй диаметр и толщину. Между рабочими кольцами затфесовывают топкодисперсный однородный материал ГП Однако известный способ неэконо 1и ный.11ри его осуществлений расходуются дорогостоящие утшотнительные материалы, подобор которых для ашта ратов и материалопроводов, рабо.такяци при ВЫСОКИХ температурах, сопряжено со значительными трудностями. Цель изобретения - повышение зко номичности способа. Поставленная цель достигается тем, что в способе, заключающемся в заполнении зазоров соединений уплотнителем, соединения выполняют с клиновыми зазорами, уменьшающимися по ходу протечек, аппарат заполняют полифракционной твердой смесью уплотнителя с текучей средой под рабочим давлением аппарата и выдерживают до прекращения протечек через соединения. При зтом, верхний предел крупности поли(|)ракционной твердой смеси принят не менее большего размера клинового зазора. После подачи в тракт или аппарат газа, пара или жидкости, при наличии в них полифракционной твердой смеси уплотнителя в клиновые зазоры устремляется газ, пар или жидкость .с попифракционной смесью и в них вначале задерживаются более крупные частицы полифракционной смеси, которые уменьшают протечки через клиновые зазоры

более мягких частиц, а эти, в свою очередь, уменьшают протечки через эти зазоры еще более мелких частиц, и так дополного прекращения протечек через соединения. При этом, чем большая разность давлений между трактом или аппаратом и окружающей или смежной средой, тем большая степень их герметизации.

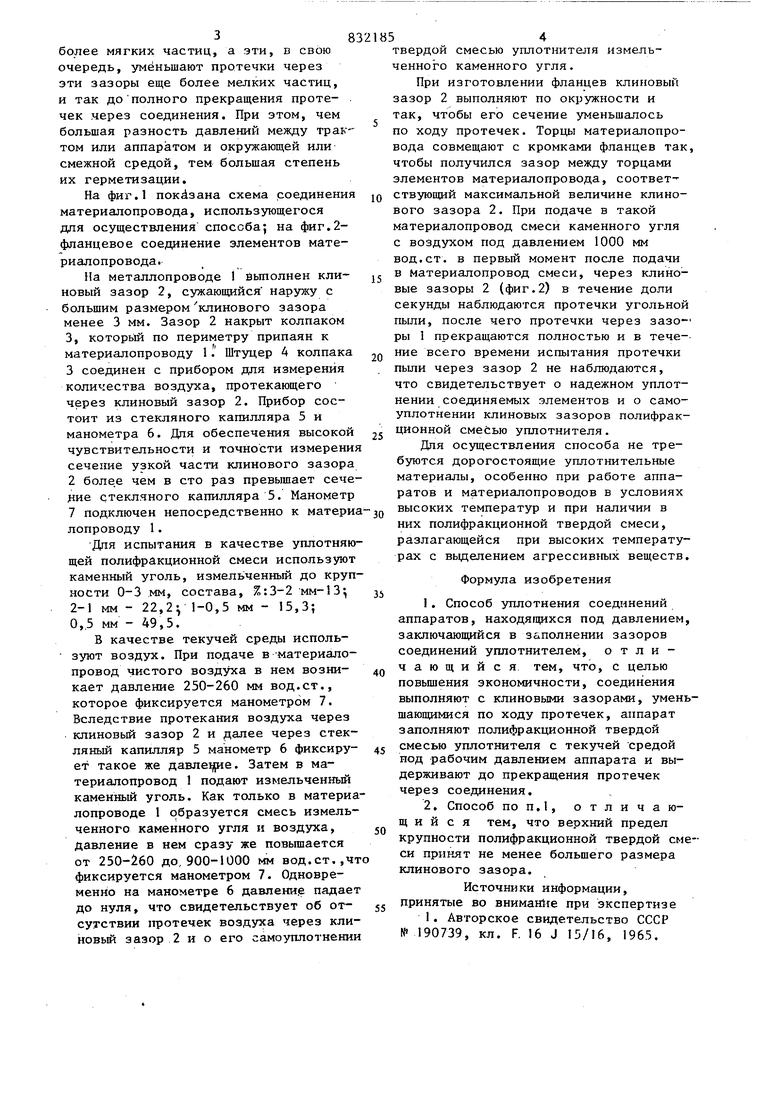

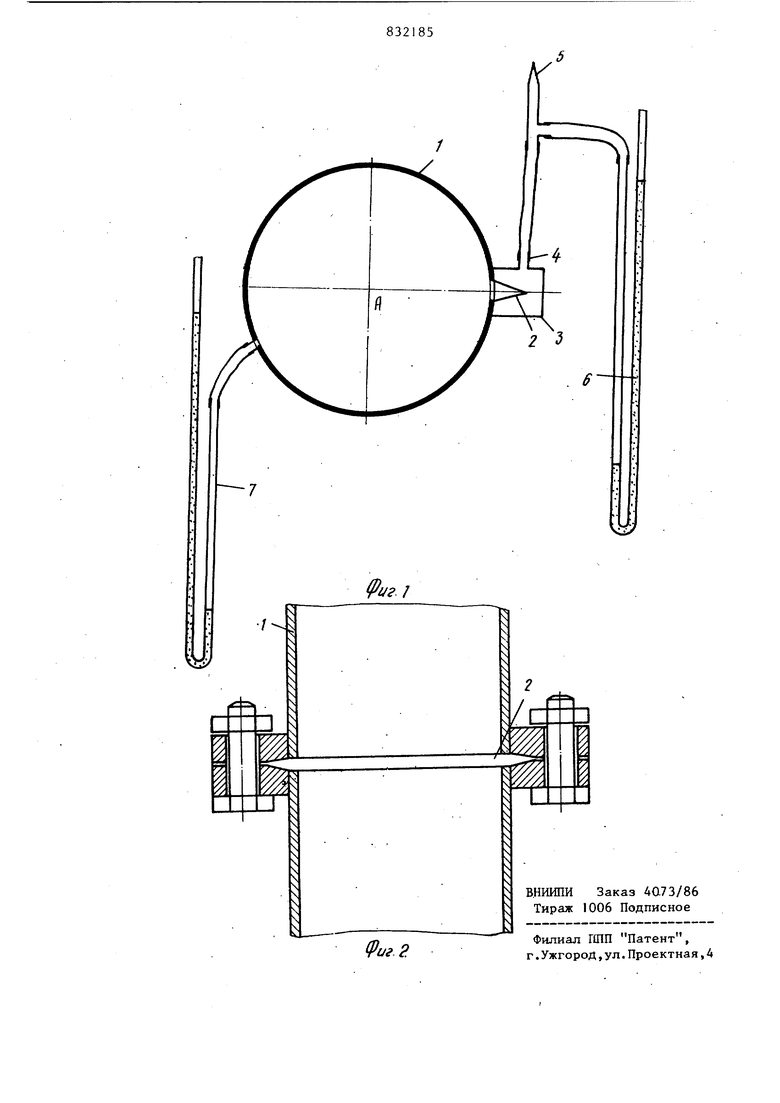

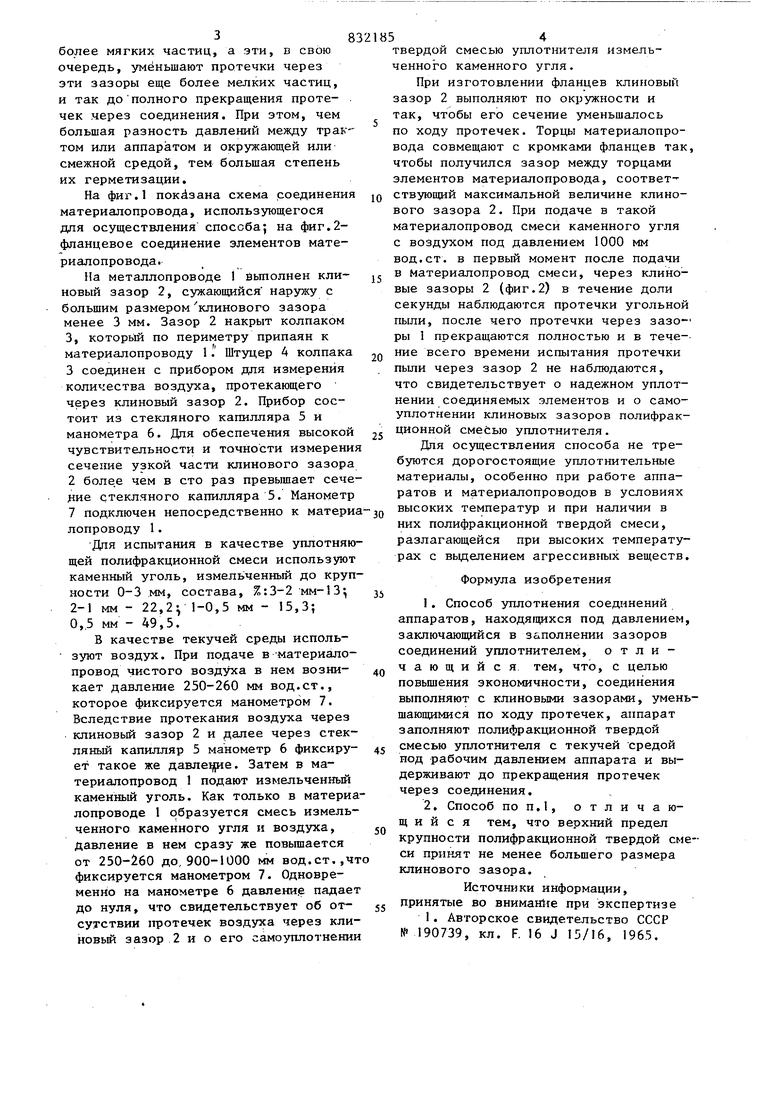

На фиг.1 показана схема соединения материапопровода, использующегося для осуществления способа; на фиг.2фланцевое соединение элементов материапопровода.

На металлопроводе 1 вьшолнен клиновый зазор 2, сужающийся наружу с большим размером клинового зазора менее 3 мм. Зазор 2 накрыт колпаком 3, которьш по периметру припаян к материалопроводу 1 . Штуцер 4 колпака 3 соединен с прибором для измерения количества воздуха, протекающего через клиновый зазор 2. Прибор состоит из стекляного капилляра 5 и манометра 6. Дпя обеспечения высокой чувствительности и точности измерения сечение узкой части клинового зазора 2 боле.е чем в сто раз превышает сечение стекляного капилляра 5. Манометр 7 подключен непосредственно к матери лопроводу 1.

Дпя испытания в качестве уплотняющей полифракционной смеси используют каменный уголь, измельченный до крупности 0-3 мм, состава, %:3-2 мм-О 2-1 мм - 22,2 1-0,5 мм - 15,3; 0,5 мм - 49,5.

В качестве текучей среды используют воздух. При подаче в -материалопровод чистого воздуха в нем возникает давление 250-260 мм вод.ст., которое фиксируется манометром 7. Вследствие протекания воздуха через клиновый зазор 2 и далее через стекляный капилляр 5 манометр 6 фиксирует такое же давле1ре. Затем в материалопровод 1 подают измельченный каменный уголь. Как только в материалопроводе 1 образуется смесь измельченного каменного угля и воздуха, давление в нем сразу же повьппается от 250-260 до, 900-1000 мм вод.ст.,чт фиксируется манометром 7. Одновременно на манометре 6 давление падает до нуля, что свидетельствует об отсутствии 1тротечек воздуха через клиновый зазор 2 и о его самоуплотнении

твердой смесью уплотнителя измельченного каменного угля.

При изготовлении фланцев клиновый зазор 2 выполняют по окружности и так, чтобы его сечение уменьшалось по ходу протечек. Торцы материалопровода совмещают с кромками фланцев так чтобы получился зазор между торцами элементов материалопровода, соответствующий максимальной величине клинового зазора 2. При подаче в такой материалопровод смеси каменного угля с воздухом под давлением 1000 мм вод.ст. в первый момент после подачи в материалопровод смеси, через клиновые зазоры 2 (фиг.2) в течение доли секунды наблюдаются протечки угольной пыли, после чего протечки через зазоры 1 прекращаются полностью и в течение всего времени испытания протечки пыли через зазор 2 не наблюдаются, что свидетельствует о надежном уплотнении соединяемых элементов и о самоуплотнении клиновых зазоров полифракционной смесью уплотнителя.

Для осуществления способа не требуются дорогостоящие уплотнительные материалы, особенно при работе аппаратов и материалопроводов в условиях высоких температур и при наличии в них полифракционной твердой смеси, разлагающейся при высоких температурах с вьщелением агрессивных веществ

Формула изобретения

1.Способ уплотнения соединений аппаратов, находящихся под давлением заключающийся в заполнении зазоров соединений уплотнителем, отличающийся, тем, что, с целью повьш1ения экономичности, соединения выполняют с клиновыми зазорами, уменшающимися по ходу протечек, аппарат заполняют полифракционной твердой смесью уплотнителя с текучей средой под рабочим давлением аппарата и выдерживают до прекращения протечек через соединения.

2.Способ ПОП.1, отличающийся тем, что верхний предел крупности полифракционной твердой смси принят не менее большего размера клинового зазора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 190739, кл. F. 16 J 15/16, 1965.

г /

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение для подвижных соединений | 1990 |

|

SU1751559A1 |

| Флотоклассификатор | 1988 |

|

SU1745337A1 |

| УЛУЧШЕННЫЕ СПОСОБЫ И УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ТРУБНОГО ЛЕЙНЕРА | 2016 |

|

RU2678779C1 |

| Способ получения фильтровального порошка и устройство для его осуществления | 1980 |

|

SU929164A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТЕЧЕК ЧЕРЕЗ ЗАКРЫТЫЙ НАПРАВЛЯЮЩИЙ АППАРАТ ГИДРОТУРБИНЫ | 2000 |

|

RU2175119C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ, УПЛОТНИТЕЛЬНАЯ ВСТАВКА И СПОСОБ УМЕНЬШЕНИЯ ПРОТЕЧЕК | 2012 |

|

RU2603871C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ УПЛОТНЕНИЯ ПОРШНЯ ТРУБОПОРШНЕВЫХ УСТАНОВОК ДЛЯ КРИОГЕННЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2057299C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НА ПЛОТНОСТЬ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2195638C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

Авторы

Даты

1981-05-23—Публикация

1974-01-03—Подача