Изобретение относится к области испытаний соединений, в частности гидравлических испытаний вальцовочных соединений на плотность.

Известен способ испытания вальцовочных соединений на плотность, включающий размещение конца теплообменной трубы в отверстии фланца, имеющее кольцевые канавки, фиксирование трубы от возможного перемещения, закрепление трубы в отверстии фланца путем ее раскатки роликами механической вальцовки, обработку торцовых частей соединения с целью удаления жировых пятен, нанесение на лицевую поверхность вальцовочного соединения водного раствора мела, а с противоположной стороны вальцовочного соединения по месту контакта трубы и фланца нанесения керосина (см. Юзик С.И. Развальцовка труб в судовых теплообменных аппаратах. Л.: Судостроение, 1978. 140 с.).

К недостаткам известного способа испытаний вальцовочных соединений на плотность относится установление только качественной картины контакта между соединяемыми элементами. Субъективность анализа при обнаружении протечек между соединяемыми элементами, а также сложности с нанесением керосина на тыльную поверхность трубной решетки пучка существенно ограничивают масштабы применимости данного способа испытаний.

Известен также способ гидравлических испытаний вальцовочных соединений на плотность, включающий закрепление трубы механической вальцовкой в отверстии фланца, имеющем кольцевые канавки, подачу жидкости высокого давления в зазор между поверхностью полости во фланце и внешней поверхностью трубы, выдержку соединения под давлением жидкости и оценку в последующем наличия ее протечек в заборе между соединенными элементами (Ткаченко Г.П., Бриф В.М. Изготовление и ремонт кожухотрубчатой теплообменной аппаратуры, М.: Машиностроение, 1980, 160 с., см. стр. 153 - прототип).

К недостатку известного способа следует отнести отсутствие информации о добротности вальцовочного соединения при работе на заданных эксплуатационных параметрах теплообменного аппарата - сроке гарантированного межремонтного пробега, определяемого скоростью коррозии металла трубы в большей степени на ее внутренней поверхности.

Задачей изобретения является разработка такого способа гидравлического испытания вальцовочных соединений на плотность, который бы позволял иметь объективную информацию о их добротности и целесообразности использования при тех или иных уровнях служебных параметров теплообменных аппаратов.

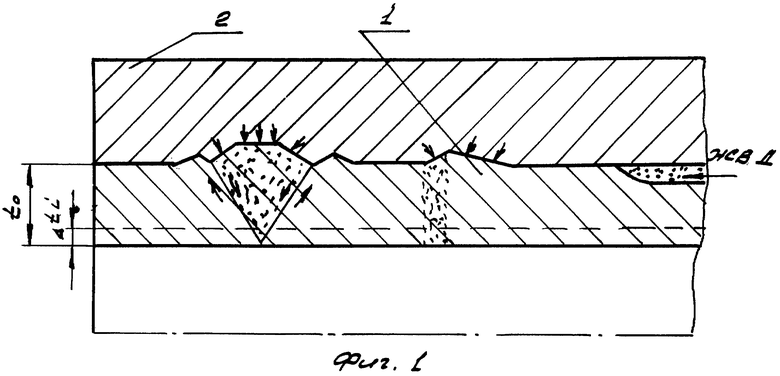

Технический результат достигается тем, что в способе гидравлических испытаний вальцовочных соединений на плотность, включающем закрепление трубы механической вальцовкой в отверстии фланца, имеющем кольцевые канавки, подачу жидкости высокого давления в зазор между поверхностью полости во фланце и внешней поверхности трубы, выдержку соединения под давлением жидкости и оценку в последующем наличия ее протечек в зазоре между соединенными элементами, согласно изобретению вальцовочное соединение последовательно нагружают заданным давлением "pi" жидкости, предварительно каждый раз уменьшая толщину стенки трубы на длине вальцовочного пояска до ti - ее критического значения, при котором наблюдаются протечки, после чего устанавливают экспериментальную зависимость рi= f(ti) для данного типа соединения и по известной скорости коррозии материала трубы, а также техническим параметрам эксплуатации соединения определяют ресурс его надежной работы.

Осуществление предлагаемого способа позволяет получать объективную информацию о технических возможностях конкретного типа вальцовочного соединения и экономической целесообразности его использования в конкретных условиях эксплуатации теплообменного аппарата.

Это объясняется тем, что в предлагаемом способе испытанию подвергаются вальцовочные соединения с предварительно уменьшенной толщиной стенки трубы, что в определенной степени имитирует действие коррозии на внутреннюю ее поверхность. В результате плавного уменьшения толщины стенки, но при постоянном давлении жидкости, подаваемой в зазор между соединенными элементами, выявляется критическая толщина трубы, при которой имеют место протечки жидкости. Повторяя подобные действия с образцами на давлениях, меньших выявленных ранее, открывается возможность построения зависимости давления подаваемой в зазор между соединенными элементами жидкости и величиной критической толщины стенки. Последнее, значение скорости коррозии материала трубы от степени агрессивности рабочей среды позволяет выявить пригодность и целесообразность использования данного тина вальцовочного соединения.

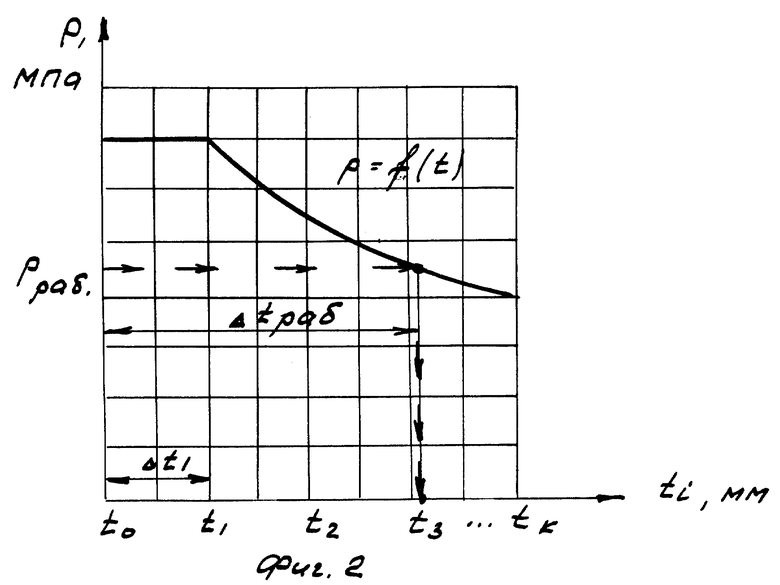

Сущность изобретения поясняется чертежами, где на фиг.1 показано высококачественное вальцовочное соединение трубы, имевшей профилированную законцовку, и фланца с кольцевыми канавками, учитывающими профиль законцовки, на фиг. 2 - зависимость воспринимаемого вальцовочным соединением давления жидкости от толщины стенки трубы.

Вариант осуществления изобретения состоит в следующем.

Первоначально анализу подвергаются известные способы образования вальцовочных соединений применительно к условиям эксплуатации теплообменного аппарата.

Допустим пригодным является вальцовочное соединение, когда профилированная законцовка 1, содержащая на внешней поверхности кольцевой выступ трапециевидного поперечного сечения (см. статью Г.А. Батраев, С.И. Козий, Ф.В. Гречников, С. С. Козий. Новый механизм закрепления труб в трубных решетках, Химическое и нефтегазовое машиностроение, 9-10, 1998, с. 64-66, рис. 1), закрепляется механической вальцовкой в отверстии фланца 2, содержавшего кольцевые канавки трапециевидного и треугольного поперечных сечений (фиг.1). Таким закреплением трубы формируется поле остаточных напряжений, удерживающее трубу в отверстии фланца (на фиг.1 действие напряжений условно показано стрелками).

Фланец с закрепленным в нем трубой устанавливают в аппаратуру, позволяющую подавать жидкость высокого давления в зазор между трубой и стенками отверстия во фланце (имитируется испытание жидкостью высокого давления при подаче ее в межтрубное пространство), после чего в вышеназванный зазор подают рабочую жидкость под заданным давлением. Вальцовочное соединение выдерживают под этим давлением рабочей жидкости не менее 10 минут. Затем по манометру определяют наличие или отсутствие падения величины исходного давления, что может свидетельствовать о протечках рабочей жидкости в соединении или их отсутствии.

Отсутствие протечек рабочей жидкости, что является отличительной их особенностью от традиционных типов вальцовочных соединений, позволяет режущими методами уменьшить толщину стенки на величину Δ ti. При уменьшенной толщине стенки вновь подают рабочую жидкость в упомянутый выше зазор. Уменьшение стенки трубы повторяют до тех пор, пока не проявятся протечки. Для следующего вальцовочного соединения, выполненного по адекватной предыдущему вальцовочному соединению технологии, толщину стенки уменьшают до окончательной толщины стенки предыдущего образца вальцовочного соединения, но и уменьшают величину давления рабочей жидкости. Повторяя вышерассмотренный прием на гамме однотипных образцов вальцовочных соединений, получают экспериментальные точки, позволяющие построить зависимость толщины стенки законцовки теплообменной трубы от значения давления рабочей жидкости (фиг.2). Устойчивость и воспроизводимость значений полученной экспериментальной зависимости определяется устойчивостью технологии закрепления труб в трубных решетках и числом образцов вальцовочных соединений, подвергаемых испытанию. Дальнейшая формализация позволяет математически описать зависимость срока межремонтного пробега вальцовочного соединения в зависимости от типа вальцовочного соединения и агрессивности среды, подаваемой в теплообменный аппарат. Другими словами, использование относительно простой и главное дешевой методики открывает перед эксплуатационниками возможность штатного планирования по ремонту теплообменной аппаратуры (внештатные ситуации отвергаются применяемой технологией при закреплении труб в трубных решетках).

Опытно-промышленная проверка разработанного способа прошла при испытании на плотность вальцовочных соединений с профилированными внешними поверхностями концов труб из стали 10.

Подготовленные к профилированию трубы с исходными геометрическими размерами поперечного сечения: 24,9•19,8 мм раздавались жестким пуансоном с коническим заходным конусом длиной, равной 10 мм, до внешнего диаметра калиброванного участка трубы - 25,4 мм. Длина калиброванного участка при этом составляла 30 мм.

Затем калиброванный участок трубы на длине в 20 мм каскадно обжимался в двухступенчатой матрице, что вызывало деформацию трубы на первой ступени до внешнего диаметра - 24,3 мм, на второй ступени до внешнего диаметра - 23,8 мм. Ширина кольцевой жесткости при этом равнялась 2 мм.

При фиксировании трубы в разъемной 3 - сегментной матрице калиброванный участок трубы обжимался с диаметра 25,4 мм до диаметра 25,3 мм.

В качестве технологического оборудования использовался гидравлический горизонтальный пресс двойного действия конструкции ООО "Ремонтно-механический завод" нефтяной компании "ЮКОС".

Профилированные законцовки имели внешний диаметр кольцевого выступа - 25,3 мм, внешний диаметр полотна трубы - 24,3 мм, диаметр отверстия во второй ступени - 18,4 мм. Высота кольцевого выступа равнялась 0,5 мм, его большое основание - 4,0 мм, малое основание - 2,0 мм.

Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9 квалитету. Трапециевидные кольцевые канавки в матрице технологической оснастки выполняли со следующими геометрическими размерами: малым основанием - 2 мм; большим основанием - 4 мм; глубиной - 0,5 мм.

Ступенчатый пуансон имел диаметр малой ступени - 18,4 мм, диметр большой ступени - 24,3 мм.

Формирование кольцевых выступов на трубе проводилось на гидравлическом горизонтальном прессе двойного действия конструкции ООО "Ремонтно-механический завод" нефтяной компании "ЮКОС" при усилиях, не превышающих 0,3 МН, что обеспечивало полное воспроизведение требуемых геометрических размеров кольцевых выступов трапециевидного поперечного сечения.

Полученные трубы с профилированными законцовками закреплялись механическими вальцовками отечественного производства на стенде фирмы "Индреско" (США) в отверстиях фланцев, имевших две кольцевые канавки трапециевидного и треугольного поперечных сечений, рассчитанных в соответствии с применяемой технологией вальцевания.

Для производства давления рабочей жидкости, подаваемой в испытательный аппарат, использовался ручной насос, позволявший изменять ее давление в пределах до 20 МПа.

Установленная экспериментально зависимость между толщиной стенки и величиной испытуемого соединение давления впоследствии проверялась на практике сравнением фактического срока службы теплообменного аппарата и условий его эксплуатации с расчетными. Как показала практика, фактический срок службы вальцовочного соединений несколько больше расчетного, что можно отнести к различию в уменьшении толщины стенки коррозией и механической обработкой.

Изобретение применимо для оценки эффективного применения того или иного вальцовочного соединения при производстве и ремонте трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НА ПЛОТНОСТЬ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2195639C2 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НА ПЛОТНОСТЬ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2195640C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2162023C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2190492C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2162022C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2162021C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2156669C2 |

Изобретение относится к области испытаний соединений, в частности гидравлических испытаний вальцовочных соединений на плотность. В способе гидравлических испытаний вальцовочное соединение последовательно нагружают заданным давлением рi жидкости, предварительно каждый раз уменьшая толщину стенки трубы на длине вальцовочного пояска до ti - ее критического значения, при котором наблюдаются протечки, после чего устанавливают экспериментальную зависимость рi= f(ti) для данного типа соединения и по известной скорости коррозии материала трубы, а также техническим параметрам эксплуатации соединения определяют ресурс его надежной работы. Технический результат изобретения - обеспечение объективной информации о плотности вальцовочных соединений. 2 ил.

Способ гидравлических испытаний вальцовочных соединений на плотность, включающий закрепление трубы механической вальцовкой в отверстии фланца, имеющем кольцевые канавки, подачу жидкости высокого давления в зазор между поверхностью полости во фланце и внешней поверхностью трубы, выдержку соединения под давлением жидкости и оценку в последующем наличия ее протечек в зазоре между соединенными элементами, отличающийся тем, что вальцовочное соединение последовательно нагружают заданным давлением pi жидкости, предварительно каждый раз уменьшая толщину стенки трубы на длине вальцовочного пояска до ti - ее критического значения, при котором наблюдаются протечки, после чего устанавливают экспериментальную зависимость рi= f(ti) для данного типа соединения и по известной скорости коррозии материала трубы, а также техническим параметрам эксплуатации соединения определяют ресурс его надежной работы.

| Юзик С.И | |||

| Развальцовка труб в судовых теплообменных аппаратах | |||

| - Л.: Судостроение, 1978, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Ткаченко Г.П | |||

| и др | |||

| Изготовление и ремонт кожухотрубчатой теплообменной аппаратуры | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБ | 1998 |

|

RU2150683C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 1991 |

|

RU2020302C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| US 4383436 А, 17.05.1983 | |||

| US 4727749 А, 01.03.1988 | |||

| DE 19526992 А1, 01.02.1996. | |||

Авторы

Даты

2002-12-27—Публикация

2001-02-12—Подача