(5) СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРОВАЛЬНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фильтровального порошка из вспученного перлита | 1983 |

|

SU1172591A1 |

| Устройство для получения фильтровального порошка | 1980 |

|

SU946607A1 |

| Способ получения облегчающей добавки для тампонажных растворов | 1989 |

|

SU1682530A1 |

| Фильтрующий материал | 1980 |

|

SU946606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО НАПОЛНИТЕЛЯ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2013 |

|

RU2534553C1 |

| Способ получения фильтрующего порошка | 1986 |

|

SU1357043A1 |

| ВСПУЧЕННЫЕ ГРАНУЛЫ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2020 |

|

RU2810300C1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| Способ изготовления теплоизоляционных изделий | 1982 |

|

SU1062196A1 |

| Способ получения полых гранул из неорганического сырья и устройство для его осуществления | 2019 |

|

RU2719466C1 |

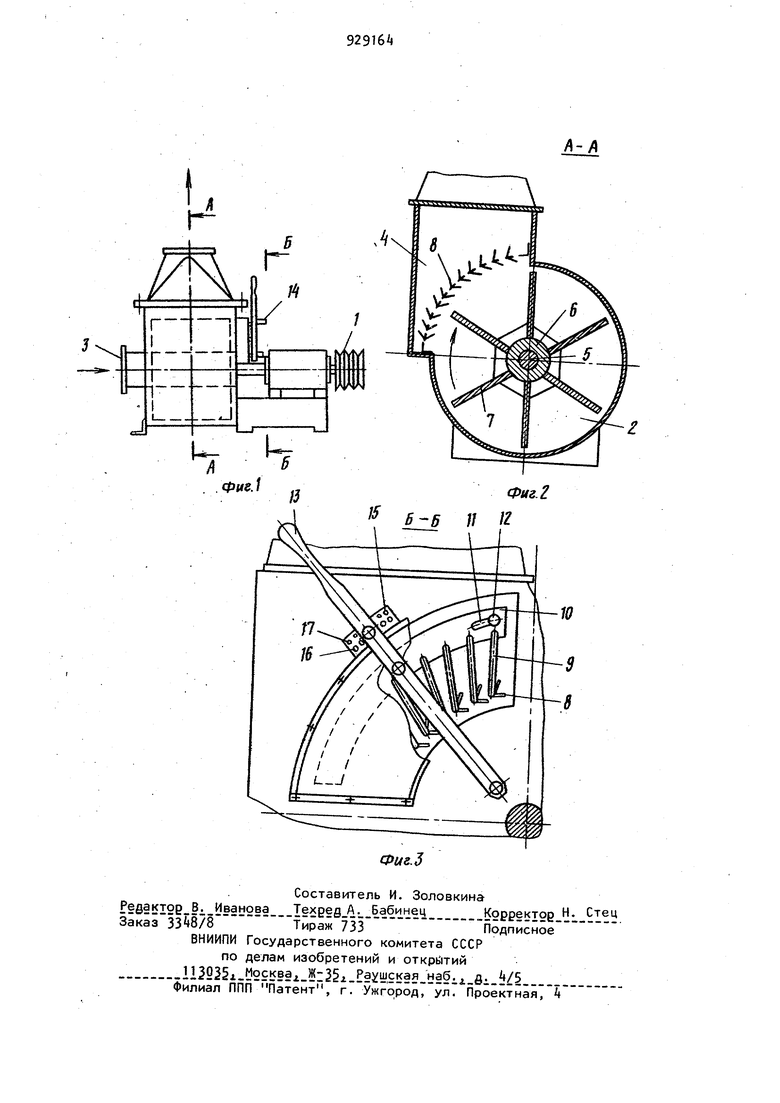

Изобретение относится к области производства фильтровальных вспомогательных материалов, более конкретн к производству фильтровального перли тового порошка. Фильтроперлит в качестве вспомогательной фильтрующей среды в намывных фильтрах используется во многих областях народного хозяйства при фильтрации различных суспензий: технологических масел, сахарных соков и сиропов, глюкозы, пива, вина, питьевых и сточных вод, антибиотиков, растительных масел и минеральных кислот, жиров, растворов солей, нефтепродуктов, смазочных масел, вод атомных станций и др,, Известен способ получения фильтро вального порошка, по которому перлитовый фильтровальный порошок получают измельчением вспученного перлитового песка в воздушной сре,де с последующи отсосом и устройство для осуществления способа, включающее камеру, роторное устройство, загрузочное отвер тие и разгрузочное отверстие с решеткой, выполненной с регулируемыми щелями р . Основными недостатками известного способа являются низкая пористость слоя фильтровального порошка в связи с наличием в его составе значительного количества частиц переизмельченных (менее 5 мк) и окатанной формы, что обусловлено разрушением вспученного перлита, главным образом, за счет резких ударов молотков роторного устройства; не дифференцированный по размеру отбор частиц порошка из камеры путем отсоса. Цель изобретения - увеличение пористости фильтровального nopotifKa,a также дифференциация отбора частиц фильтровального порошка. Цель достигается тен, что согласно способу получения фильтровального порошка преимущественно из вспученного перлита путем измельчения его в воздушной среде с последующ «л отсо9COM, измельчение ведут до получения частиц размером 5 20 мк при соотношении воздух: твердое тело, равным 6 - 10; 1, а отсос осуществляют при давлении 60 - 200.мм вод.ст. В устройстве для осуществления способа, включающем камеру, роторное устройство, загрузочное отверстие и разгрузочное отверстие с решеткой, выпо ненной с регулируемыми щелями,решетка выполнена в виде жалюзей, направлени которых противоположно направлению вращения роторного устройства. Целесообразно жалюзи снабдить подвижной планкой и тягами, соединенными с планкой, снабженной рычагом. . На фиг, 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1. Устройство для осуществления способа состоит из привода 1 (показан частичной , камеры 2 с загрузочным 3 и разгрузочным k отверстиями. В камере 2 на валу 5 закреплено роторное устройство 6 с лопатками 7- В разгрузочном отверстии k смонтирована решетка, выполненная в виде жалюзей 8, которые через тяги 9 соединены с планкой 10, установленной через пазы 11 на пальцах 12. Планка 10 сое динена с рычагом 13 в котором установлен фиксатор 1. Между рычагом 13 и разгрузочным отверстием k на детале 15 выполнень ответные-фиксато ру 1 отверстия 16 и соответствующая им шкала 17. Жалюзи 8 установлены так, что вход в щели со стороны каме ры 2 противоположен направлению вращения роторного устройства 6. .1 Получение фильтроперлита осуществляется следующим образом. Мелкие фракции перлитового песка вспученного, например в шахтных печах, подаются с помощью пневмотранспорта в циклоны 11,111 и IY ступенейосаждения. Затем отдельные фpaкlfии или смесь вспученного перли,а пнев-мотранспортом подают в загрузочное от верстие 3 устройства для получения фильтровального порошка. Из разгрузочного отверстия и под действием небольшого .разрежения воздушно-перлитовая смесь поступает в камеру 2, при этом объемное соотношение перлита и воздуха находится в пределах от 1:6 до 1:10. хар лям тов вс с .п но ни 4 Измельчение осуществляется за счёт относительно слабых, часто повторяю щихся воздействий на зерна вспученного перлита лопаток 7 роторного устройства 6, а также столкновения частиц друг с другом и о стенки камеры 2. Если смесь обогащена перлитом более чем 1:6, то нарушается избирательное измельчение частиц вспученного перлита, регулируемое размером проходНого сечения разгрузочного отверстия k и, кроме того, частично забиваются щели| между жалюзами 8. Если смесь обеднена менее чем 1:10, то снижается выход фракции 5 - 20 мк. Скорость вращения воздушно-перлитовой смеси в камере 2 регулируется из условия обеспечения давления в разгрузочном отверстии k от 60 до 200 мм вод.ст. Скорость вращения смеси обеспечивается вращением роторного устройства 6. Размеры а1елей между жалюзями 8 регулируют, например в диапазоне от 2 до 12 мм, и устанавливают с помощьютяг 9, планки 10 и рычага 13 в зависимости от планируемой дисперсности перлито- . вого порошка и производительности устройства. П р и м е р 1. Измельченную перлитовую породу крупностью 0,15 - t мм вспучивают в шахтной печи при 1000 С с последующим измельчением вспученного перлитового песка из П-й ступени осаждения в камере при объемном соотношении перлита и возДуха 1:8. Давление в разгрузочном отверстии 100 мм вод.ст. Размер щели между жалюзями разгрузочного отверстия 5 мм. Полученный фильтровальный.порошок актеризуется следующими показатеи:Дисперсность менее 10 мк,% Удельная поверхность, Количество всплывающих в воде частиц, Насыпная плотность, Скорость фильтрации. П р И М 6 р 2. Измельченную перлиую породу крупностью 0,15 - мм учивают в шахтной печи при 1000°С оследующим измельчением вспучен- о перлитового песка из П-и ступеосаждения в камере при объемном

соотношении перлита и воздуха 1-6. Давлейие в разгрузочном отверстии 60 мм вод.ст. Размер щели между жалюзями разгрузочного отверстия 5 мм Полученный фильтровальный порошо характеризуется следующими показателями:

Дисперсность менее 10 мк, %.. 16

Удельная поверхность, ,9 Количество всплывающих в воде частиц, % , 11 Насыггная плотность.

2

116

кг/м

Скорость фильтрации,

Приме р 3. Измельченную перлитовую породу крупностью 0,15 - мм вспучивают в шахтной печи при 1000 С с последующим измельчением вспученного перлитового песка из П-й ступени осаждения в камере при объемном соотношении перлита и воздуха 1:10. Давление в разгрузочном отверстии 160 мм вод.ст. Размер щели между «алюзями разгрузочного отверстия 5 мм. .

Полученный фильтровальный порошок характеризуется следующими показателями:

Д11сперсность менее

i+0

10 мк,%

Удельная поверхность,

1,6

Количество всплываюk

щих в воде частиц,

Насыпная плотность,

кг/м

150

Скорость фильтрации,

MVn ч

1

Преимущества предлапаемого спосотба и устройства для его осуществления заключается в том, что получаемы фильтровальный порошок обладает высокой прочностью, порядка 85 благодаря весьма развитой сети капилярных каналов в фильтровальном слое.

Последнее обстоятельство предоопределяется тем, что частицы преобладающей фракции имеют по контуру сложно-неправильную угловатую форму. Высокая пористость порошка в слое и определяет относительно высокие фипьт-рационные свойства фильтроперлита, примерно в 1,5 2,5 раза превышающие скорость фильтрации порошка, полученного по известному способу.

Формула изобретения

s го порошка, преимущественно перли- та, путем измельчения его в воздуш- ной среде с последующим отсосом, отличающийся тем, что, с целью увеличения пористости фильтро0вального порошка, измельчение ведут до получения частиц размером мк при соотношении воздух: твердое тело, равным 6 - 10:1, а отсос осуществляют при давлении 60-200 мм вод.ст.

S

0 .щелями, отличающееся тем, что, с целью дифференциации отбора частиц фильтровального порошка,решетка выполнена в виде жЬлюзей, направление которых противоположно направ5 вращения роторного устройства.

Источники информации,

во внимание при экспертизе

Авторы

Даты

1982-05-23—Публикация

1980-06-23—Подача