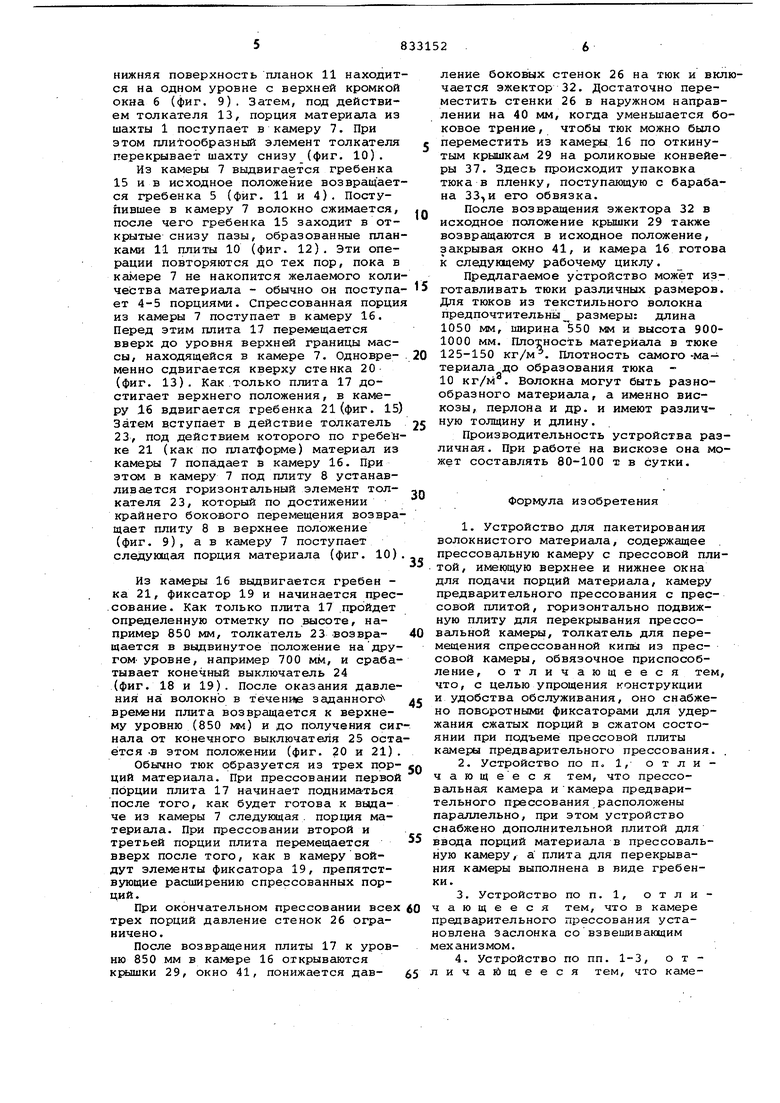

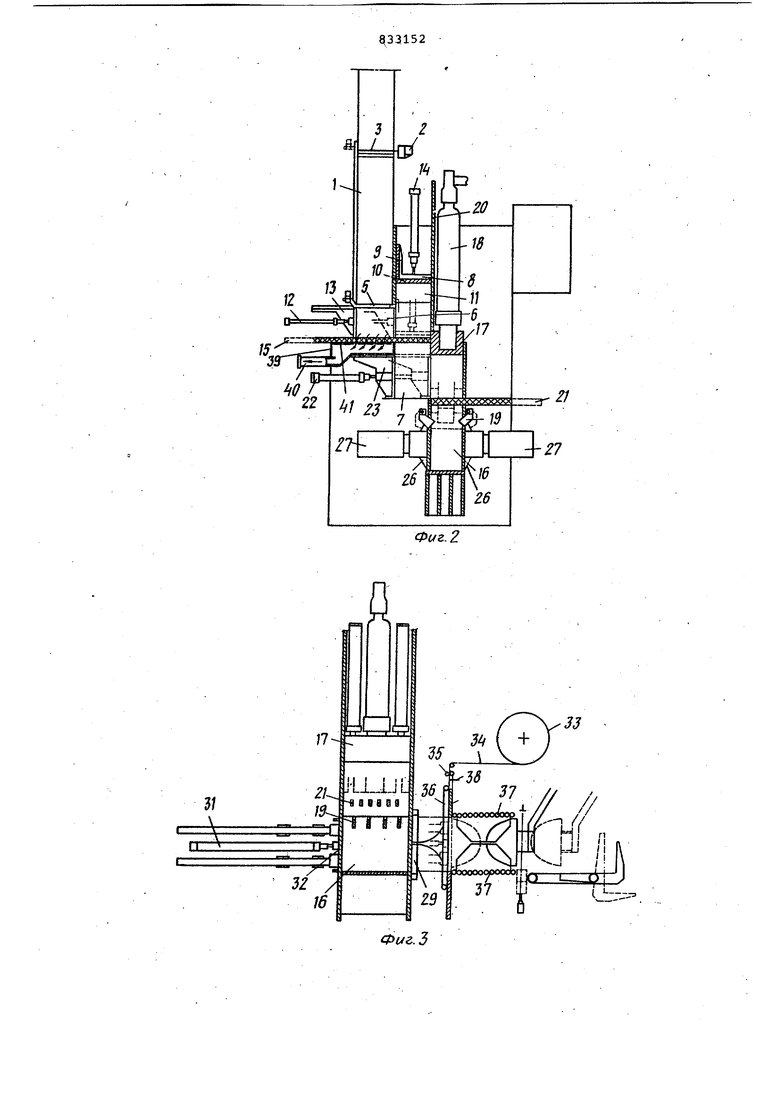

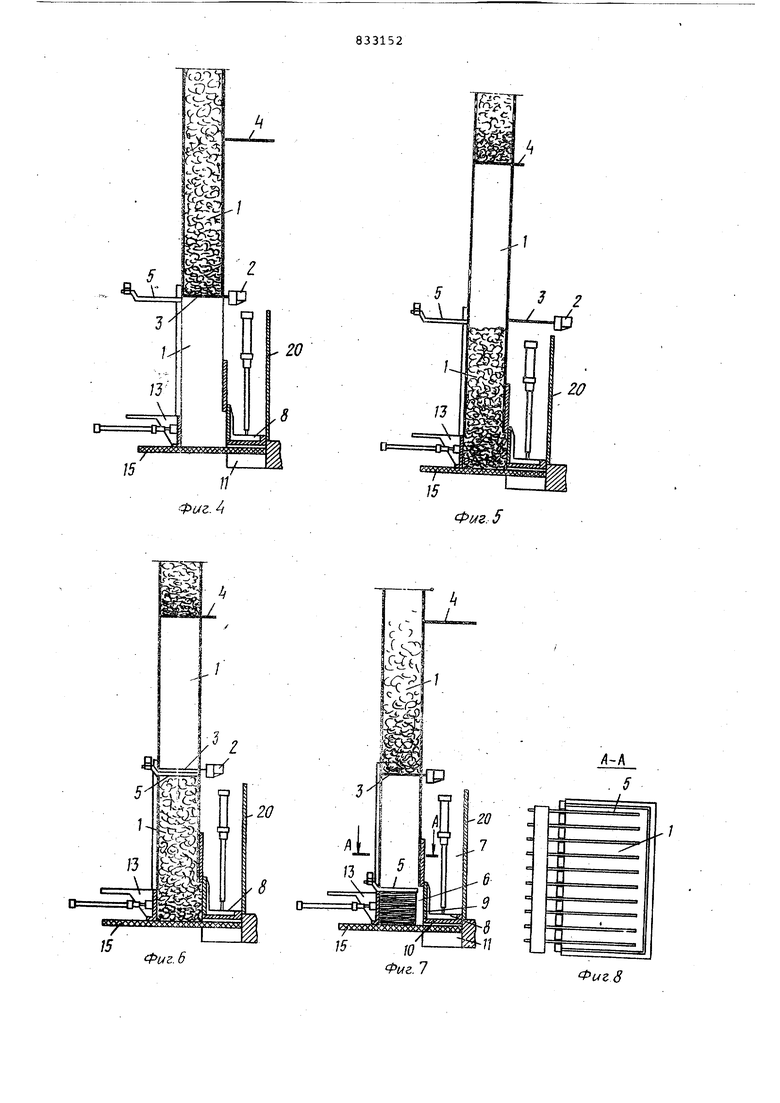

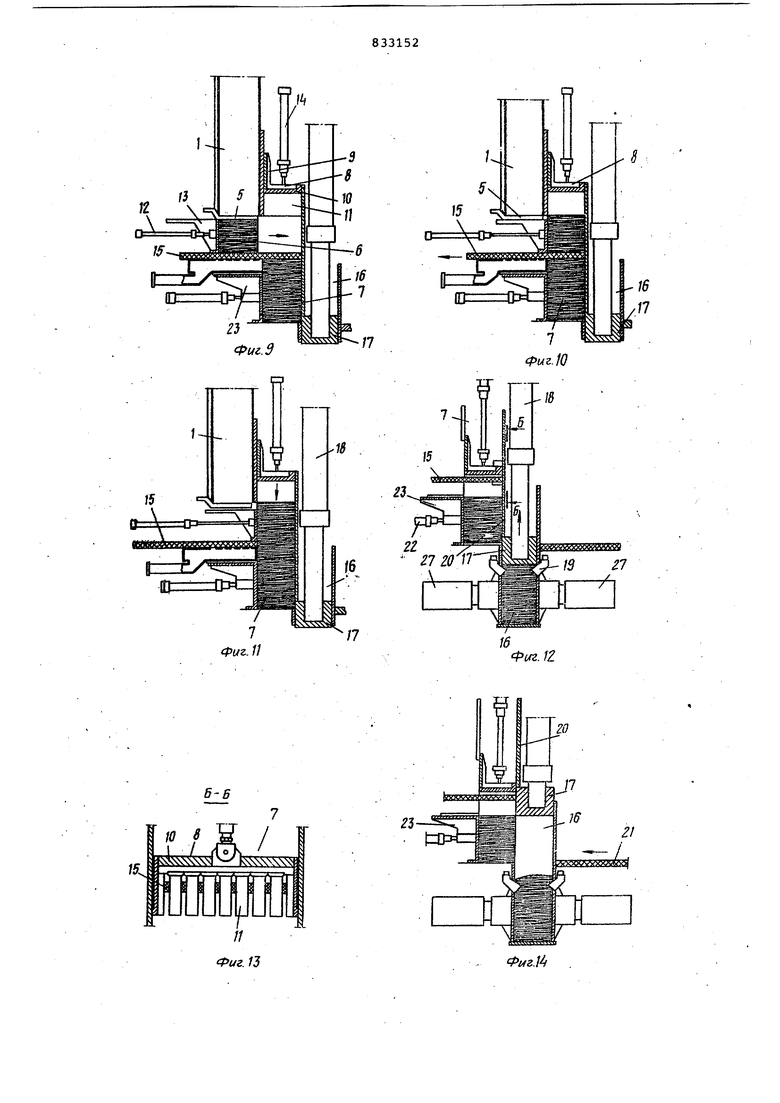

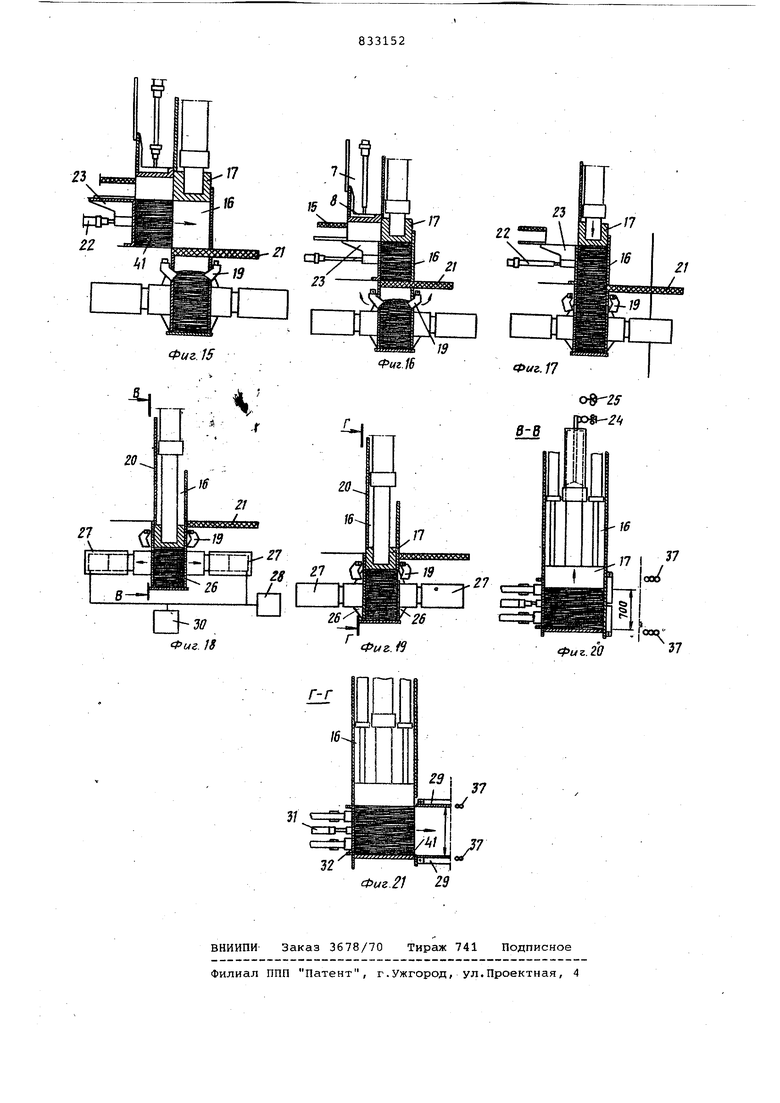

Изобретение относится к технике упаковки, а именно к устройствам дл пакетирования объемного материала, частности текстильного волокна. . Известно устройство, содержащее прессовгшьную камеру с прессовой пл той, имеющей верхнее и нижнее загру зочные окна для подачи порций матер ала, камеру предварительного прессо вания, с прессовой плитой, горизонтально подвижную плиту для перекрывания прессовой камеры, толкатель для йеремицения спрессованной кипы из прессовой камеры и обвязочное пр способление И . Однако известное устройство сложно и в работе недостаточно .нещежно. Цель изобретения - упрощение.кон струкции и повышение удобства обслуживания . Поставленная цель достигается тем, что в устройство,. содержащее прессовальную камеру с прессовой плитой, камеру предварительного прес сования с прессовой плитой, горизонтально подвижную плиту, толкатель и обвязочное Ъриспособление , введэны поворотные фиксаторы для удержания сжаты.х порций в сжатом состоянии при подъе; е прессовой плиты камеры предварй%ельного прессования. Кроме того, в этЪм устройстве камеры прессования и предварительного прессования расположены параллельно, имеется дополнительная плита для ввода порций материала в прессовальную камеру, предварительного прессования плита для перекрывания прессовой камеры выполнена в виде гребенки. В камере предварительного прессования установлена заслонка СО взвепивающим механизмом. Эта камера снабжена вытяжной коробкой с вентилятором для удаления воздуха из материала при прессовании. Боковые стенки прессовальной камеры у. нижнего окна установлены с возможностью смещения наружу. У нижнего окна прессовальной камеры расположены один над другим роликовые конвейеры. Один из них снабжен приводными роликами. На фиг. 1 схематично изображено предлагаемое устройство для пакетирования волокнистого материала; на фиг. 2 - то же, продольный разрез на фиг. 3 - часть устройства, обеспечивающая вьвдачу готовой сжатой порции волокнистого материала, продольный разрез; на фиг. 4-7 - часть устройства, производящая сжатие порции волокнистого материала, продольный разрез} на фиг. 8 - разреэ на фиг. 7; на фиг. 9.-11 - часть устройства, служащая для предварительного прессования, продольный разрез; на фиг. 12 - часть устройства, служащая для окончательного прессовария, продольный разрезJ на фиг. 13 разрез В-Б на фиг. 12} на фиг. 14 19 - часть устройства, служащая для окончательного прессования; на фиг. 2 разрез В-В на фиг. 18 на фиг. 21 разрез Г-Г на фиг. 20.

Устройство для пакетирования волокнистого материала включает шахту 1 для загрузки материала, s которой имеется взвешивающий механизм 2 с ПЛИТОЙ 3 и заслонкой 4; выполненную в виде гребенки 5 плиту, для сжатия материала в шахте 1, в боковой стенке которой имеется выпускное окно 6. Устройство содержит камеру 7 предварительного прессования с прессовой плитой 8, снабженной вертикальной плитой 9, для закрывания окна 6 и плитой 10. с планками 11 для воздействия на материал при его предварительном прессовании, работающий от гидравлического двигателя 12 толкатель 13, гидравлический двигатель 14 для перемещения . прессовой плиты 8, горизонтально установленную подвижную плиту, выполненную в виде гребенки 15, аналогичной по форме и назначению гребенки 5 прессовательную камеру 16 с прессовой плитой 17, приводимой в движени гидравлическим двигателем 18, и фикcaijop 19 для удержания сжатых порций материала s -сжатом состоянии при подъеме прессовой плиты 17. Камеры 7 и 16 отделены одна от другой стенкой 20, последняя жестко связана с плитой 17 и вместес ней перемещается вверх, сообщая при этом камеры. В устройстве имеется еще одна подвижная горизонтальной плоскости плита, выполненная в виде гребенки 21, и снабженный гидравлическим двигателем 22 толкатель 23 с плитообразным горизонтальным элементом. На поршне, перемещаемом прессовую плиту 17, имеются элементы, взаимодействующие с конечными выключателями 24 к 25.

Прессовальная камера 16 образова, на двумя противоположными стенками 26, подсоединенными к соответствующим гидравлическим двигателям 27, давление в которых регулируется клапанами 2В и может составлятьмаксимум 25 кг/см -.

В нижней части камеры 16 есть две крышки 29, которые в момент прессования материала образуют стенку камеры 16, а .после окончания процесса прессования .смещаются наружу и служат направлянвдими дня

передачи спрессованной порции материала через нижнее окно на следующие операции - упаковку и обвязку. Для снижения давления стенки 26 на тюк материала имеется дополнительный клапан 30. Перемещение тюка в боковом напраглении происходит под действием приводимого гидравлическим двигателем 31 эжектора 32.

Для упаковки и обвязки тюка устройство снабжено специальным механизмом, в котором имеются барабан 33 с упаковочным материалом 34 , ролики 35, ленточный конвейер 36 и роликовые конвейеры 37, Последние установлены у нижнего окна камеры 16.

для разрезания упаковочного материала , например полиэтиленовой пленки, имеется нож 38.

Шахта 1 имеет вытяжную коробку 19 с выпускным патрубком 40. Этим в шахте 1 предотвращается возникнове,ние направленного вверх воздушного потока, который затрудняет движение падающих в шахту волокон. Камера предварительного прессования сообщана с коробкой 39 черкез пазы, образО ванные планкой 11.

Верхняя стенка коробки 39 выполнена из воздухопроницаемого материала. К выпускному патрубку 40 подсоединен вентилятор. Последний создает в шахте разрежение, что предотвращает возможность утечки материала через зазоры шахты. Капера 16 сообщается с камерой 7 посредством верхнего окна 41.

Устройство работает следугадим образом.

В шахту 1 подают волокнистый материал. Последний падая, равномерно распределяется по поперечному сечению шахты. Материал собирается и удерживается плитой 3, связанной с механизмом 2. Как только масса порции материала достигнет заданной величины, в шахту задвигается заслонка 4. Затем выдвигается плита 3 и материал с нее падает, заполняя нижнюю часть шахты.

В это время новь:а порции ма ериала удерживаются заслонкой 4 (фиг. 5)

После истечения времени задержки, в шахту через отверстие в одной из ее стенок задвигается гребенка 5. Одновременно задвигается и плита 3. Затем выдвигатеся заслонка 4 и материал с нее падает на плиту 3. Отдельные порции материала, падаквдие в нижнюю часть шахты, прессуются посредством гребенки 5, которая поджимается при этом к низу верхней кромки выходного отверстия 6. Последнее при подпрессовывании порций материала в шахте закрыто ПЛИТОЙ 9.,

Перед подачей материала в камеру предварительного прессования 7, прессовая плита 8 последней перемещается вверх и устанавливается так, что. нижняя поверхность планок 11 находит ся на одном уровне с верхней кромкой окна 6 (фиг. 9). Затем, под действием толкателя 13, порция материала из шахты 1 поступает в камеру 7. При этом плитообразный элемент толкателя перекрывает шахту снизу (фиг. 10) . Из камеры 7 вьщвигается гребенка 15 ив исходное положение возвращается гребенка 5 (фиг. 11 и 4), Поступившее в камеру 7 волокно сжимается, после чего гребенка 15 заходит в открытые снизу пазы, образованные планками 11 плиты 10 (фиг. 12). Эти операции повторяются до тех пор, пока в камере 7 не накопится желаемого количества материала - обычно он поступает 4-5 порциями. Спрессованная порция из камеры 7 поступает в кеилеру 16. Перед этим плита 17 перемещается вверк до уровня верхней границы массы, находящейся в камере 7. Одновременно сдвигается кверху стенка 20 (фиг. 13). Как только плита 17 достигает верхнего положения, в камеру 16 вдвигается гребенка 21 (фиг. 15) Затем вступает в действие толкатель 23, под действием которого по гребенке 21 (как по платформе) материал из камеры 7 попадает в камеру 16. При в камеру 7 под плиту 8 устанавливается горизонтальный элемент толкателя 23, который по достижении крайнего бокового перемещения возвращает плиту 8 в верхнее положение (фиг. 9), а в камеру 7 поступает следующая порция материала (фиг. 10) Из камеры 16 выдвигается гребен ка 21, фиксатор 19 и начинается прес.сование. Как только плита 17 .пройдет определенную отметку по высоте, например 850 мм, толкатель 23 возвращается в выдвинутое положение на другоМ уровне, например 700 мм, и срабатывает конечный выключатель 24 (фиг. 18 и 19). После оказания давления на волокно в течение заданного времени плита возвращается к верхнему уровню (850 ми) и до получения сиг нала от конечного выключателя 25 оста ётся -в этом положении (фиг. 20 и 21) . Обычно тюк образуется из трех порций материала. При прессовании первой порции плита 17 начинает подниматься после того, как будет готова к выдаче из камеры 7 следунлцая, порция материала. При прессовании второй и третьей порции плита перемещается вверх после того, как в камеру войдут элементы фиксатора 19, препятствующие расширению спрессованных порций. При окончательном прессовании всех трех порций давление стенок 26 ограничено. После возвращения плиты 17 к уровню 850 мм в камере 16 открываются КЕ«1шки 29, окно 41, понижается давление боковых стенок 26 на тюк и включается эжектор 32. Достаточно переместить стенки 26 в наружном направлении на 40 мм, когда уменьшается боковое трение, чтобы тюк можно было переместить из камеры 16 по откинутым крышкам 29 на роликовые конвейеры 37. Здесь происходит упаковка тюка в пленку, поступающую с барабана его обвязка. После возврс1щения эжектора 32 в исходное положение крышки 29 также возвращаются в исходное положение, закрывая окно 41, и камера 16 готова к следунадему рабочему циклу. Предлагаемое устройство может изготавливать тюки различных размеров. Для тюков из текстильного волокна предпочтительны размеры: длина 1050 мм, ширина 550 мм и высота 9001000 мм. Плотность материала в тюке 125-150 кг/м. Плотность самого -материала до образования тюка 10 кг/м . Волокна могут быть разнообразного материала, а именно вискозы, перлона и др. и имеют различную толщину и длину. Производительность устройства различная. При работе на вискозе она может составлять 80-100 т в сутки. Формула изобретения 1. Устройство для пакетирования волокнистого материала, содержащее прессовальную камеру с прессовой плитой, иьюющую верхнее и нижнее окна для подачи порций материала, камеру предварительного прессования с прессовой плитой, горизонтально подвижную плиту для перекрывания прессовальной камеры, толкатель для перемещения спрессованной кипЫ из прессовой камеры, обвязочное приспособление, отличающееся тем, что, с целью упрощения конструкции и удобства обслуживания, оно снабжено поворотными фиксаторами для удержания сжатых порций в сжатом состоянии при подъеме прессовой плиты камеры предварительного прессования. . 2.Устройство поп« 1, отличающееся тем, что прессовальная камера икамера предварительного прессования расположены араллельно, при этом устройство набжено дополнительной плитой для вода порций материала в прессовальую камеру, а плита для перекрываия камеры выполнена в виде гребени. 3.Устройство по п. 1, отлиающееся тем, что в камере редварительного прессования устаовлена Заслонка со взвешивающим еханизмом. 4.Устройство по пп. 1-3, о т ичайщееся тем, что камеpa предварительного прессования имеет вытяжную коробку с вентилятором для удаления воздуха из материала при прессовании,

5. Устройство по пп. 1-4, отличающееся тем, что боковые стенки прессовальной камеры у нижнего окна установлены с возможностью смещения наружу,

6. Устройство по пп. 1-5, отличающееся тем, что у нижнего окна прессовальной камеры установлены расположенные один над другим роликовые конвейеры, один из которых имеет приводные ролики.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 84919, кл. В 30 В 9/30, 1949.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 1997 |

|

RU2114737C1 |

| ПОРШНЕВОЙ ПРЕСС И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ТЮКОВ | 2010 |

|

RU2536880C2 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2171567C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 1999 |

|

RU2161879C1 |

| ПРЕСС-ПОДБОРЩИК И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2012 |

|

RU2581528C2 |

| Передвижной пакетировочный пресс | 1984 |

|

SU1164059A1 |

| Пресс для формирования кип волокнистых материалов | 1975 |

|

SU658007A1 |

| ПРЕСС НАВЕСНОЙ ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЛЯ БРИКЕТИРОВАНИЯ ОПАВШЕЙ ЛИСТВЫ | 2011 |

|

RU2452170C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ТЮКОВ | 2008 |

|

RU2434752C2 |

Фиг.Э

20

Ф(г. 4

. 5 Фиг. 6 Фиг. 7 ФигЗ

Фо(г.1г

Б-В

fpuz.

Авторы

Даты

1981-05-23—Публикация

1978-05-05—Подача