1

Изобретение относится к методу обезвоживания суспензии каолина, который является одним из основных сырьевых материалов фарфоро-фаянсовой, керамической и бумажной промьшшенностей.

Известен способ обезвоживания каолиновой суспензии, путем введения в нее хлористого кальция и последующего фильтр-прессования

Наиболее близок к предлагаемому способ обезвоживания каолиновой суспензии путем введения в нее известкового молока с последуклццм фильтр-прессованием 2.

Недостатками указанных способов обезвоживания является значительное содержание кальция в каолине, что ограничивает возможность использования такого каолина. Повышенное содержание кальция в каолине приводит к растрескиванию керамических изделий на его основе, а также соЗдает затруднения при производстве фарфоро-фаянсовых изделий методом шликерного литья.

Кроме того, ионы кальция активно связывают воду, что увеличивает продолжительность процесса обезвоживания .

Цель изобретения - снижение содержания кальция в каолине и ускорение процесса обезвоживания.

Указанная цель достигается тем, что в способе обезвоживания каолиновой суспензии, путем обработки ее известковым молоком с последующим фильтр-прессованием, известковым молоком обрабатывают 5-10 об.% каолиновой суспензии, а оставшуюся каолиновую суспензию пропускают через осадок, образующийся после фильтр-прессования.

Пример 1. В условиях каоли нового комбината получают из шнековой ванны, партию пептизированной жидким стеклом (4,2 кг/т каолина) водной суспензии каолина с концентрацией

/175,5 с гранулометрическим составом: диаметр частиц 2 мкм 78,6; 5 мкм 82,2%; 10 мкм 90%; 20 мкм 93,6%. Объем партии 2,6 см Ч

От указанного объема в другую емкость откачивают 0,26 м (10% /объема) пептизированной суспензии и обрабатывают известковым молоком ПЛОТНОСТЬЮ 1,03 г/см в количестве 0,1 м на 1 м суспензии, что соответствует дозе извести 10 кг/т готовой продукции. Затем эту порцию дают в течение 4 мин на фильтр-пресс типа ФКТМ-52-800/ЗЗУ, фильт.роткань типа Бельтинг-Ф, давление на входе 5,5 атм.

Непосредственно вслед за получением осадка под давлением 5,5 атм.

подают ост.чльную часть суспензиГ) 2,34 мС90% от исходного объема партии) в течение 26 мин„

Пример 2, От каолиновой суспензии, приготовленной аналогично примеру , отбирают 5 об.% суспензий и обрабатывают известковым молоком.

Затем эту порцию суспензии в течение 1 мин подают на фильтр-пресс, давление на входе 5,5 атм.

Непосредственно на слой кальций- . содержащего осадка под давлением 5,5 атм подают остальную часть суспензии 2,47 м (99% от исходного объема партии 1 в течение 29 мин.

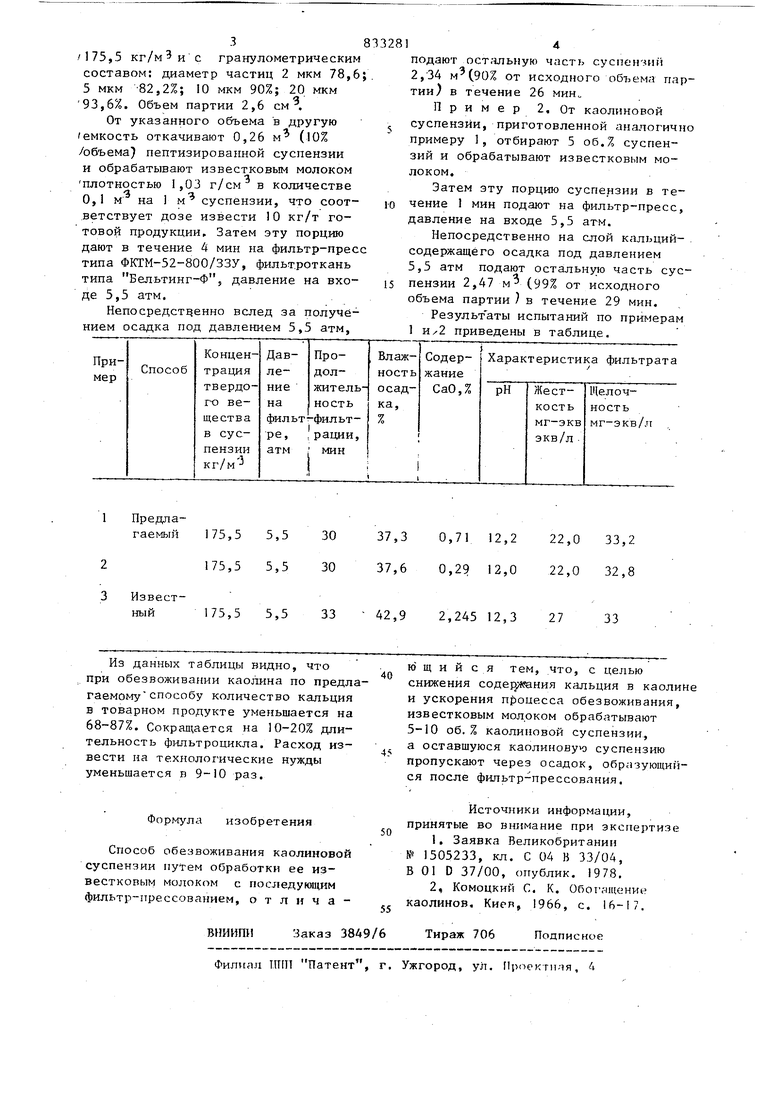

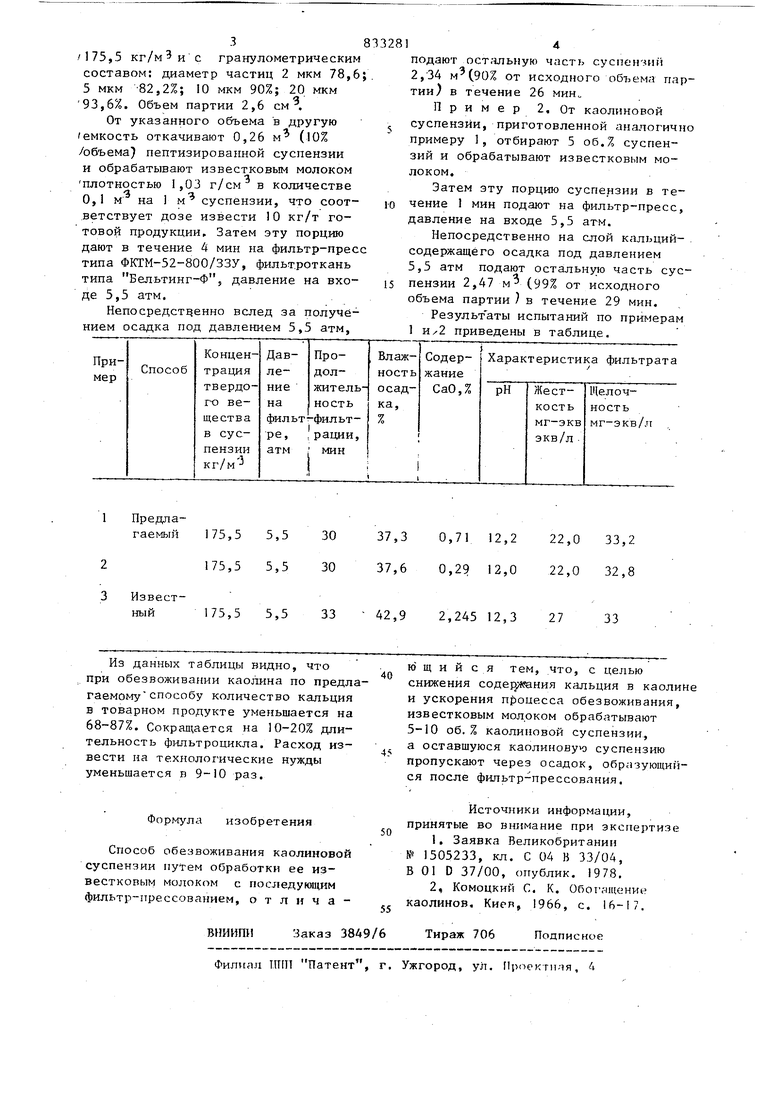

Результаты испытаний по примерам 1 и.2 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения каолиновой суспензии | 1978 |

|

SU751641A1 |

| Способ обработки каолина | 1988 |

|

SU1715768A1 |

| ПОВТОРНО ДИСПЕРГИРОВАННАЯ МИКРОФИБРИЛЛИРОВАННАЯ ЦЕЛЛЮЛОЗА | 2017 |

|

RU2791167C1 |

| ПОВТОРНО ДИСПЕРГИРОВАННАЯ МИКРОФИБРИЛЛИРОВАННАЯ ЦЕЛЛЮЛОЗА | 2017 |

|

RU2697353C1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ, ВКЛЮЧАЮЩИЕ МИКРОФИБРИЛЛИРОВАННУЮ ЦЕЛЛЮЛОЗУ И ПОВТОРНО ПЕРЕРАБОТАННЫЕ ЦЕЛЛЮЛОЗНЫЕ МАТЕРИАЛЫ | 2020 |

|

RU2823790C1 |

| СПОСОБ ОПТИМИЗАЦИИ СОСТАВОВ И РАСЧЕТА СТРУКТУРООБРАЗОВАНИЯ НАПОЛНЕННЫХ ФАРФОРО-ФАЯНСОВЫХ ШЛИКЕРНЫХ МАСС | 1998 |

|

RU2160443C2 |

| Способ обезвоживания скоагулированного осадка станции аэрации | 1989 |

|

SU1715384A1 |

| Способ приготовления шликера | 1984 |

|

SU1260360A1 |

| Керамическая масса | 1982 |

|

SU1106805A1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

Авторы

Даты

1981-05-30—Публикация

1979-10-08—Подача