О) 00

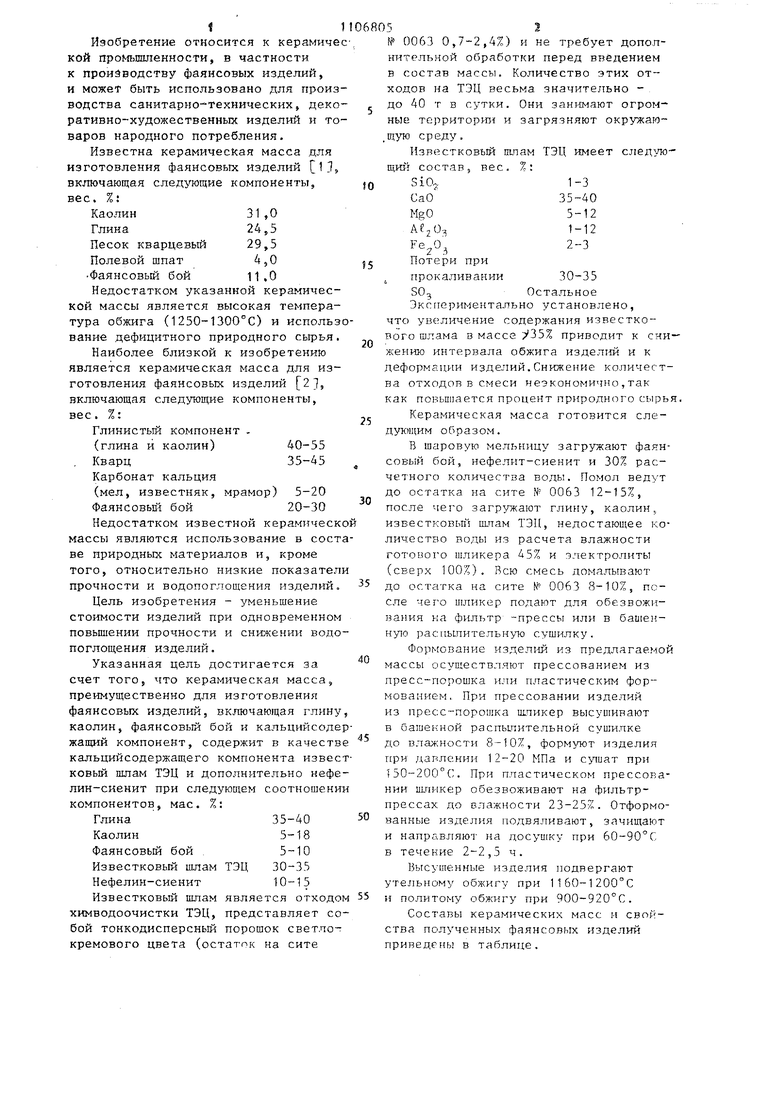

о ел Изобретение относится к керамиче кой промьшшенности, в частности к проийводству фаянсовых изделий, и может быть использовано для произ водства санитарно- технических, деко ративно-художественньгх изделий и то варов народного потребления. Известна керамическая масса для изготовления фаянсовых изделий Fl.l включающая следующие компоненты, вес. % Каолин31,0 Глина24,5 Песок кварцевьй 29,5 Полевой шпат 4,0 Фаянсовый бой 11,0 Недостатком указанной керамической массы является высокая температура обжига (1250-1300°С) и использ вание дефицитного природного сырья Наиболее близкой к изобретению является керамическая масса для изготовления фаянсовых изделий 21, включающая следующие компоненты, вес. %: Глинистый компонент (глина и каолин) 40-55 , Кварц35-45 Карбонат кальция (мел, известняк, мрамор) 5-20 Фаянсовьш бой20-30 Недостатком известной керамическ массы являются использование в сост ве природных материалов и, кроме того, относительно низкие показател прочности и водопоглощения изделий Цель изобретения - уменьшение стоимости изделий при одновременном повышении прочности и снижении водо поглощения изделий. Указанная цель достигается за счет того, что керамическая масса, преимущественно для изготовления фаянсовых изделий, включающая глину каолин, фаянсовый бой и кальцийсод жащий компонент, содержит в качест кальцийсодержащего компонента изве ковый шлам ТЭЦ и дополнительно неф лин-сиенит при следуюп1ем соотношен компонентов, мае. %: Глина 35-40 Каолин5-18 Фаянсовый бой . 5-10 Известковый шлам ТЭЦ 30-35 Нефелин-сиенит 10-15 Известковый шлам является отход химводоочистки ТЭЦ, представляет с бой тонкодисперсный порошок светло кремового цвета (остаток на сите № 0063 0,7-2,4%) и не требует дополнительной обработки перед введением в состав массы. Количество этих отходов на ТЭЦ весьма значительно до 40 т в сутки. Они занимают огромные территорш и загрязняют окружаю, среду. Известковый шлам ТЭЦ имеет следующие состав, вес, %: SiO,1-3 СаО35-40 MgO5-12 Потери при прокаливании SOgОстальное Экспериментально установлено, что увеличение содержания известкового шлама в массе 35% приводит к снижению интервала обжига изделий и к дефюрмации изделий.Снижение количества отходов в смеси неэкономично,так как повьцнается процент природного сырья. Керамическая масса готовится следующим образом. В шаровую мельницу загружают фаянсовый бой, нефелит-сиенит и 30% расчетного количества воды. Помол ведут до остатка на сите № 0063 12-15%, после чего загружают глину, каолин, известковьш шлам ТЭЦ, недостающее количестБю воды из расчета влажности готового шликера 45% и электролиты (сверх 100%). Всю смесь домалывают до остатка на сите № 0063 8-10%, после чего ишикер подают для обезвож --:вания на фильтр -прессы или в башенную распылительную сушилку. Формование изделий из предлагаемой массы осуществляют прессованием из пресс-порошка или пластическим формованием, При прессовании изделий из пресс-порошка шликер высушивают в башенной распьшительной сушилке до влажности 8-10%, формуют изделия при дарлении 12-20 МПа и при 50-200°С. При пластическом прессовании mjiUKep обезвоживают на фильтрпрессах цо влажности 23-25%. Отформованные изделия подвяливают, зачищают и направляют на досушку при 60-90 С в течение 2-2,5 ч. Высушенные изделия подвергают утельному обжигу при 1160-1200°С и политому обжигу при 900-920°С. Составы керамических масс м свойства полученных фаянсовых изделий приведены в таблице. Как видно из таблицы, предлагаемый состав керамичеЬкой массы позволяет получить изделия с характеристиками, которые удовлетворяют требованиям ГОСТ 151 67-78 и ОСТ 21 20-76.Изделия из предлагаемой массы легко поддаются глазурованию и дают бездефектное покрытие. поэтому масса может применяться для из- готовления санитарно-технических,декоративно-художественных изделий и товаров народного потребления. Использование промышленных отходов для производства фаянсовых изделий расгаирит сырьевую базу и позво.лит утилизировать промышленные отходы, Ожидаемый экономический эффект от внедрения изобретения за счет снижения себестоимости товаров народ ного потребления на одном комбинате составит 240 000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2116986C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА ПЛИТКИ МЕТОДОМ ОДНОКРАТНОГО ОБЖИГА | 2008 |

|

RU2380339C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1993 |

|

RU2065424C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1998 |

|

RU2148564C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса | 2002 |

|

RU2223927C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2421425C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1008192A1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

КЕРАМИЧЕСКАЯ МАССА, преимущественно для изготовления фаянсовых изделий, включающая глину, каолин, фаянсовый бой и кальцийсодержащий компонент, отличающаяся тем, что, с целью уменьшения стонмооти изделий при одновременном повьппении прочности и снижении водопоглощения изделий, она содержит в качестве кальцийсодержащего компонента известковый шлам ТЭЦ и дополнительно нефелин-сиенит при следующем соотношении компонентов, мае. %: Глина35-40 Каолин5-18 § Фаянсовый бой 5-10 Известковый шлам ТЭЦ 30-35 (rt Нефелин-сиенит 10-15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рохйаргер Е.Л | |||

| Строительная керамика | |||

| Справочник | |||

| М., Стройиздат 1976, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Техническая информация ЦНШТЭСТРОМ | |||

| Серия Керамическая промьшшенность | |||

| М., 1969, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-07—Публикация

1982-07-21—Подача