1

Изобретение относится к литейному производству, а именно к покрытиям для легирования литых деталей, работающих в условиях интенсивного износа-., .

Широкое применение находит нроцес поверхностного легирования литых деталей , при котором получают легирование лишь те участки, которые подвергаются износу в щ оцессе экеплузтации, а остальную часть такой детали получают из обычного основйвто металла. Поверхностное легирование позволяет в значительной сТеяени сократить расход дорогосто ик и остродефицитных легирующих матерйаявв, повышает износостойкость литых деталей. Чрезвычайно большое значение имеет правильный выбор состава легирующего покрытия.

Наиболее близким к предлагаемому по технической сущности и дост-игаемому результату является лепдаующее покрытие, содержащее кар&ид и гидррлйэованный этилсили«ае tlJ

Однако известное пекфытне не © беепечивает требуемой иэ«®с©ст(оефй литых деталей.

Цель изобретения - повышение износостойкости литых деталей, преимущественно стальных.

Поставленная цель достигается тем, что легирующее покрытие, включающее кар&ид бора и этилсиликат, дополнительно содержит ферросиликоваиадий при следующем соотношении ингредиентов, вес.%:

Карбид бора 12-20

Ферросиликованадий 13-20

Гидроли 3 ова н ный

этил сил икаТ 60-75

Содержание сухих составляющих (карбида бора и ферросиликованадия) в количестве 25-40 вес.% объясняется оптимальностью полученного легированного слоя в отливках. Уменьшение содержания сухих составляющих менее 25 вес.% приводит к получению неравномерного по глубине легированного слоя, что не обеспечивает получения

стабильных свойств по всей рабочей поверхности. Увеличение содержания сухих составляющих более 40 вес.% приводит к образованию пастообразной смеои « ухудшает нанесение ее. на по.верх-ность .формы. Кроме того, покрытие слабо удерживается на поверхности формы.

Равные количества карбида бора и ферросиликованадия обеспечивают наилучшие эксплуатационные свЬйства поверхностно легированных деталей

Содержание в составе покрытия гидролизованного этилсиликата в количестве 60-75 вес.% объясняется наилучшими условиями сцепления по|Крытия с поверхностью формы. Уменьшенное содегржание гидролизованного этилсиликата мене 50 вес.% приводит К ухудшению сцепления покрытия с . под,ерхностью формы из-за высокой вязкости покрытия, а увеличение более 75 вес.% вызывает повышенный расход гидролизованного этилсиликата из-за его высокой впитываемости в объем формы и соответственно ослабление поверхностного слоя формы.

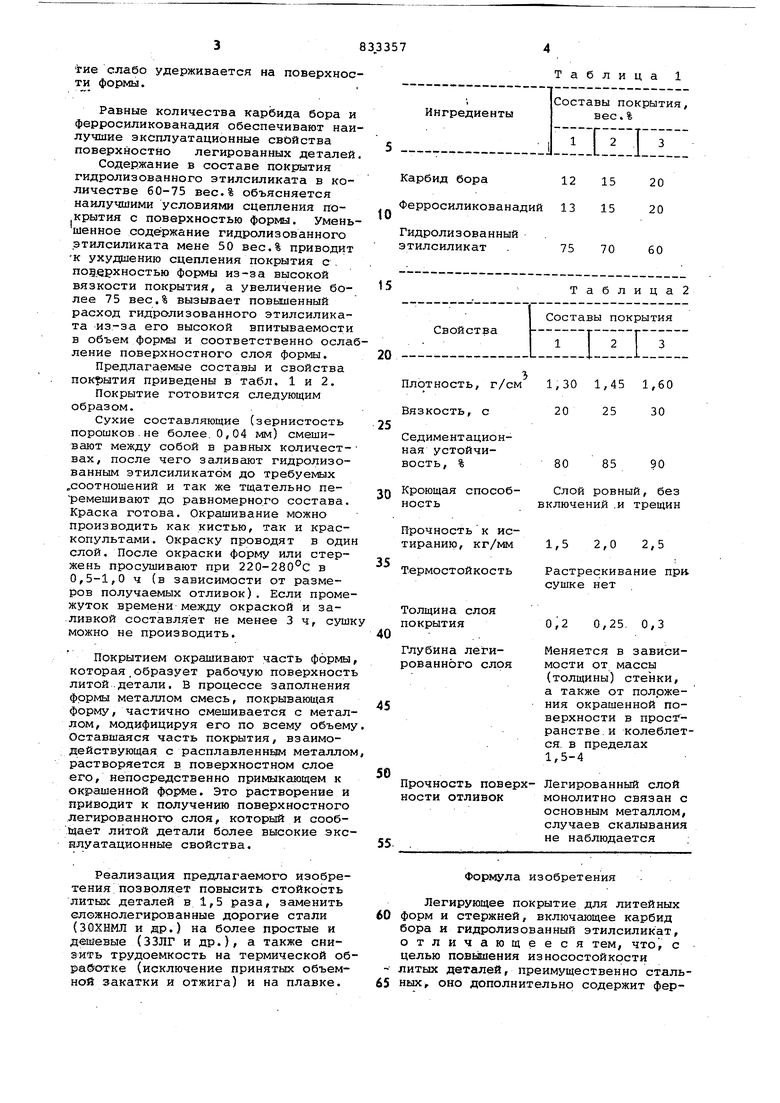

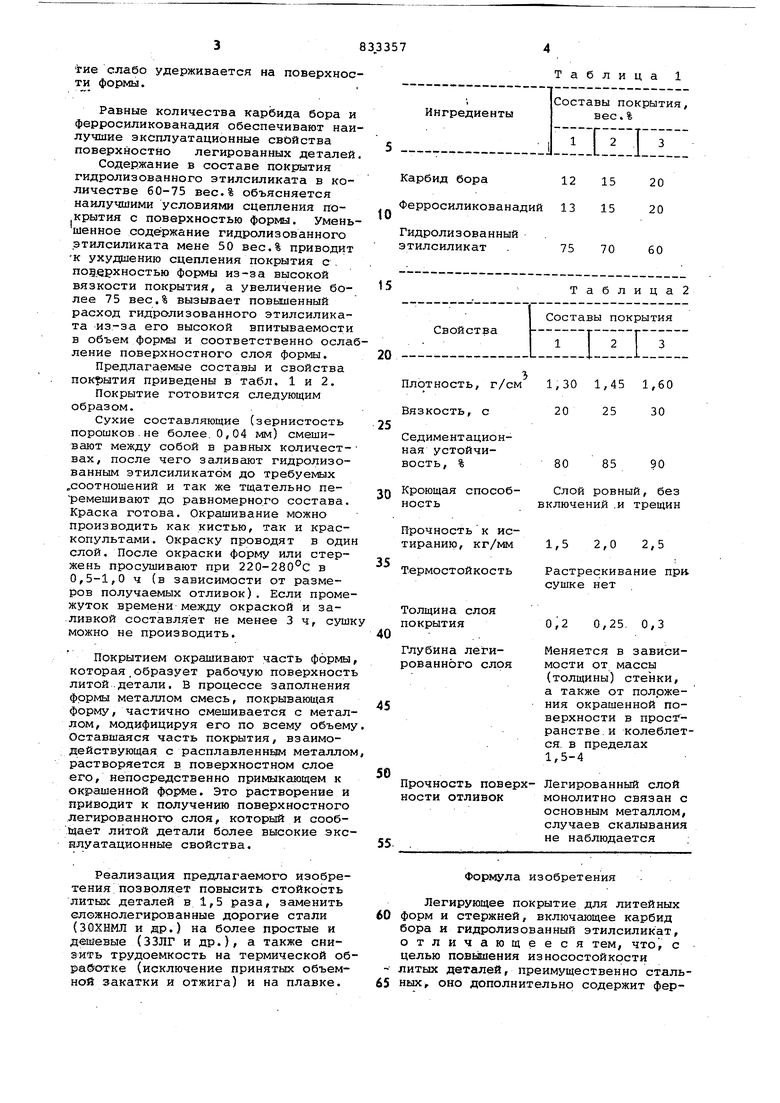

Предлагаемые составы и свойства пок)ытия приведены в табл. 1 и 2.

Покрытие готовится следующим образом.

Сухие составляющие (зернистость порошков не более. 0,04 мм) смешивают между собой в равных количествах, после чего заливсоот гидролизованным этилсиликатом до требуемых „соотношений и так же тщательно перемешивают до равномерного состава. Краска готова. Окрашивание можно производить как кистью, так и краскопультами. Окраску проводят в один слой. После окраски форму или стержень просушивают при 220-280°С в 0,5-1,0 ч (в зависимости от размеров получаемых отливок). Если промежуток времени между окраской и заливкой составляет не менее 3ч, сушк можно не производить.

Покрытием окрашивают часть формы которая.образует рабочую поверхность литой.детали. В процессе заполнения формы металлом смесь, покрывающая форму, частично смешивается с металлом, модифицируя его по всему объему Оставшаяся часть покрытия, взаимодействующая с расплавленным металлом растворяется в поверхностном слое его, непосредственно примыкающем к окрашенной форме. Это растворение и приводит к получению поверхностного легированного слоя, который и сообадает литой детали более высокие эксплуатационные свойства.

Реализация предлагаемого изобретения позволяет повысить стойкость литых деталей в 1,5 раза, заменить сложнолегированные дорогие стали (30ХНМЛ и др.) на более простые и дешевые (ЗЗЛГ и др.), а также снизить трудоемкость на термической обработке (исключение принятых объемной закатки и отжига) и на плавке.

Таблица 1

75

70

60

1,30 1,45 1,60 20 25 30

90

85

80

Слой ровный, без

1Q Кроющая способвключений .и трещин ность

1,5 2,0 2,5

Растрескивание пр сушке нет

оя

0,2 0,25. 0,3

Меняется в зависигимости от массы слоя (толщины) стенки, а также от полржения окрашенной поверхности в пространстве, и колеблется, в пределах 1,5-4

Легированный слой

поверхмонолитно связан с вок основным металлом, случаев скалывания не наблюдается

Формула изобретения

Легирующее покрытие для литейных 60 форм и стержней, включающее карбид бора и гидролизованный этилсиликат, отличающеес я тем, что, с целью повышения износостойкости - литых деталей, преимущественно сталь65 ных оно дополнительно содержит фер5 8333576

росиликованадий при следующем соот-. Источники информации,

ношении ингредиентов,вес.% принятые во внимание при экспертизе

Карбид бора12-20

Ферросиликованадий13-201. Сб., трудов КФ МВТУ им.Н.Э.БауГидролизованныймана, Калуга, Машиностроение,

этилсиликат60-751967, вып.2, с.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для легирования поверхности отливок в литейной форме | 1990 |

|

SU1764763A1 |

| Состав для легирования поверхности стальных отливок в литейной форме | 1985 |

|

SU1331609A1 |

| Состав для поверхностного легирования отливок | 1990 |

|

SU1731423A1 |

| Состав для легирования поверхности отливок в литейной форме | 1987 |

|

SU1494998A1 |

| Смесь для легирования внутренней поверхности изложниц | 1980 |

|

SU904871A1 |

| Состав для легирования поверхности отливок в литейной форме | 1985 |

|

SU1320003A1 |

| Состав для легирования поверхности отливок в литейной форме | 1985 |

|

SU1320002A1 |

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2367538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1992 |

|

RU2032488C1 |

| Способ изготовления инструмента | 1986 |

|

SU1437140A1 |

Авторы

Даты

1981-05-30—Публикация

1979-07-25—Подача