Изобретение относится к литейному производству, а именно к легированию поверхности стальных отливок В литейной форме.

Цель изобретения - увеличение толщины легированного слоя и повышение эксплуатационной стойкости отливок.

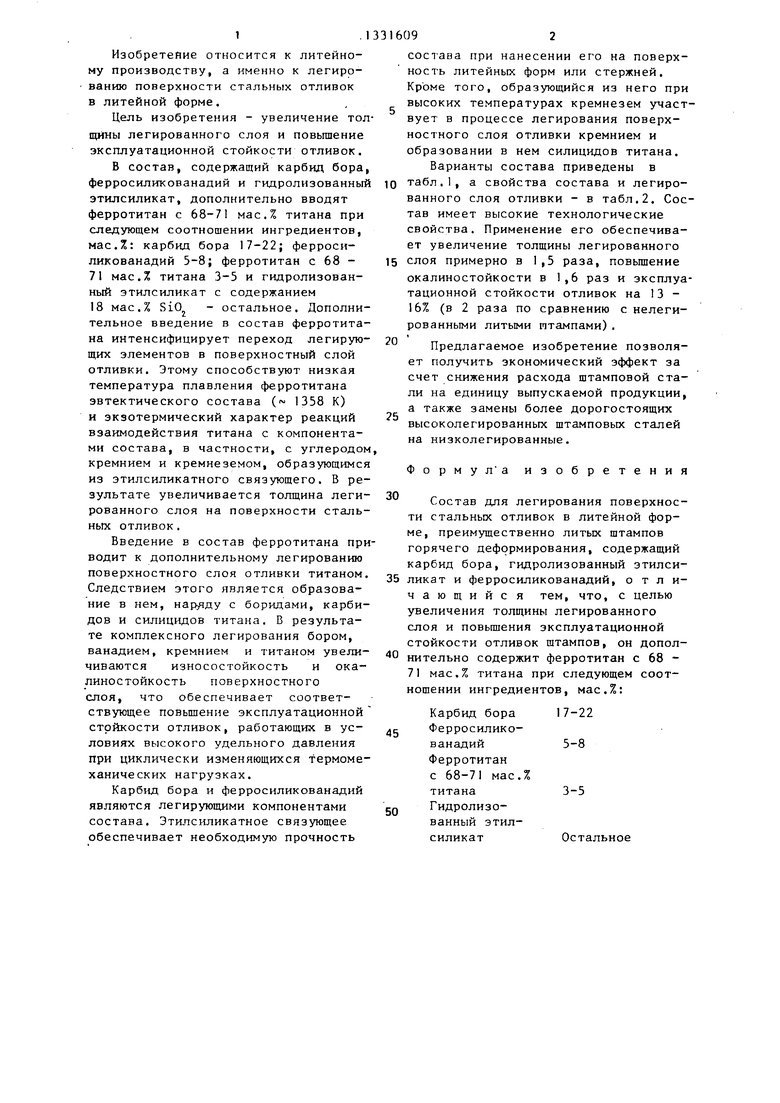

В состав, содержащий карбид бора, ферросиликованадий и гидролизованный этилсиликат, дополнительно вводят ферротитан с 68-71 мас.% титана при следующем соотношении ингредиентов, мас.%: карбид бора 17-22; ферросиликованадий 5-8; ферротитан с 68 - 71 мас.% титана 3-5 и гидролизованный этилсиликат с содержанием 18 мас.% SiO - остальное. Дополнительное введение в состав ферротита- на интенсифицирует переход легирующих элементов в поверхностный слой отливки. Этому способствуют низкая температура плавления ферротитана эвтектического состава ( 1358 К) и экзотермический характер реакций взаимодействия титана с компонентами состава, в частности, с углеродом кремнием и кремнеземом, образующимся иэ этилсиликатного связующего. В результате увеличивается толщина легированного слоя на поверхности стальных отливок.

Введение в состав ферротитана приводит к дополнительному легированию поверхностного слоя отливки титаном. Следствием этого является образование в нем, нарэяду с боридами, карбидов и силицидов титана. В результате комплексного легирования бором, ванадием, кремнием и титаном увеличиваются износостойкость и ока- линостойкость поверхностного слоя, что обеспечивает соответствующее повьщ1ение эксплуатационной стойкости отливок, работающих в условиях высокого удельного давления при циклически изменяющихся термомеханических нагрузках.

Карбид бора и ферросиликованадий являются легирующими компонентами состава. Этилсиликатное связующее обеспечивает необходимую прочность

5

0

5

состава при нанесении его на поверхность литейных форм или стержней. Кроме того, образующийся из него при высоких температурах кремнезем участвует в процессе легирования поверхностного слоя отливки кремнием и образовании в нем силицидов титана.

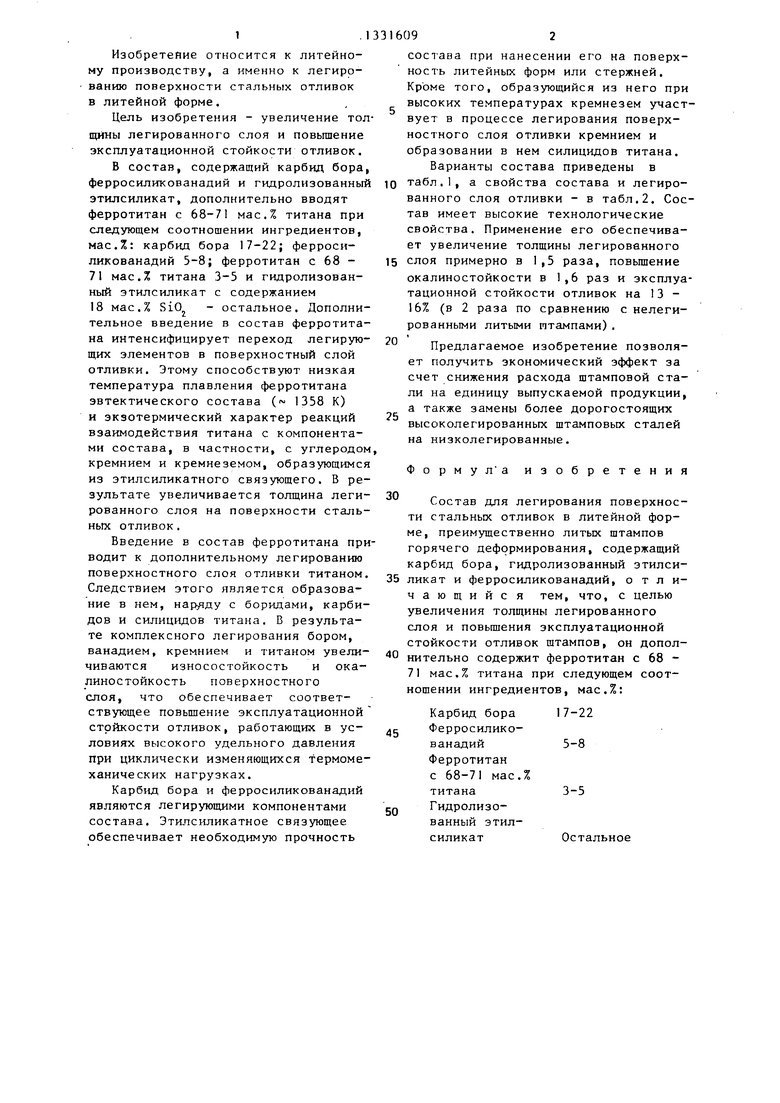

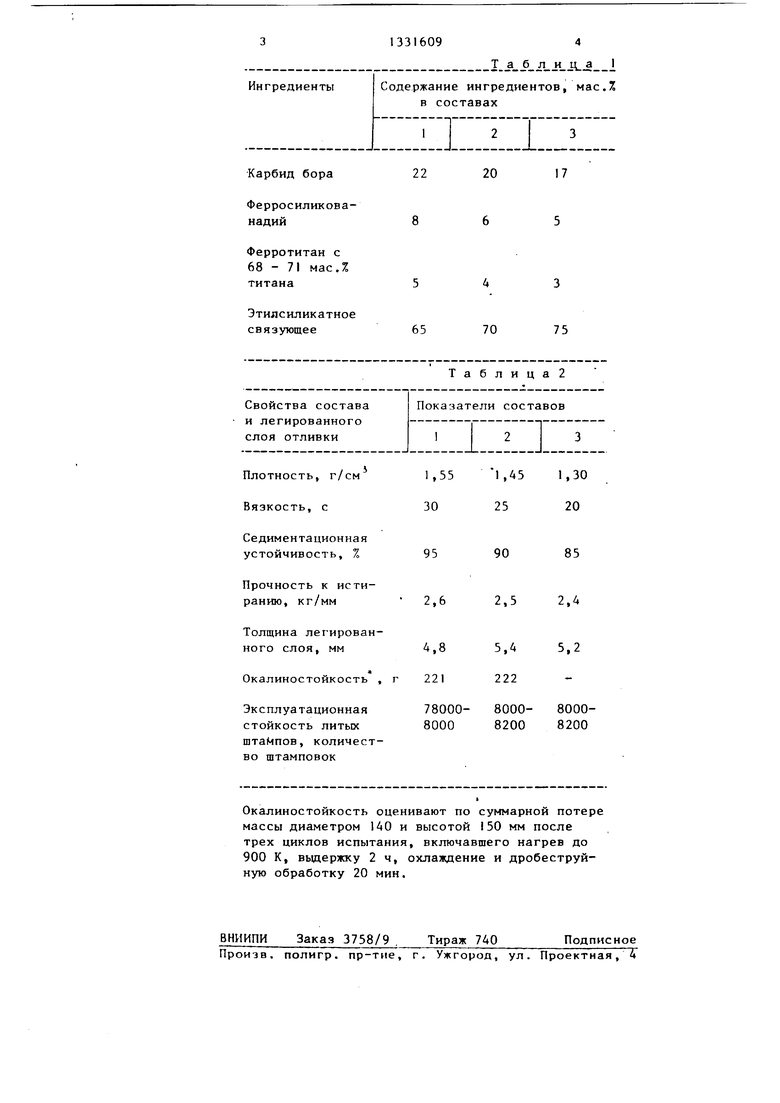

Варианты состава приведены в табл.1, а свойства состава и легированного слоя отливки - в табл.2. Состав имеет высокие технологические свойства. Применение его обеспечивает увеличение толщины легированного слоя примерно в 1,5 раза, повьщ1ение окалиностойкости в 1,6 раз и эксплуатационной стойкости отливок на 13 - 16% (в 2 раза по сравнению с нелегированными литыми штампами).

Предлагаемое изобретение позволяет получить экономический эффект за счет снижения расхода штамповой стали на единицу выпускаемой продукции, а также замены более дорогостоящих высоколегированных щтамповых сталей на низколегированные.

Форму л а изобретения

Состав для легирования поверхности стальных отливок в литейной форме, преимущественно литых штампов горячего деформирования, содержащий карбид бора, гидролизованный этилсиликат и ферросиликованадий, отличающийся тем, что, с целью увеличения толщины легированного слоя и повышения эксплуатационной стойкости отливок щтампов, он дополиительно содержит ферротитан с 68 - 71 мас.% титана при следующем соотношении ингредиентов, мас.%:

17-22

Карбид бора ФерросиликованадийФерротитан с 68-71 мас.% титана Гидролизованный этил- силикат

3-8

3-5

Остальное

Карбид бора

Ферросиликова- надий

Ферротитан с 68 - 71 мас.% титана

Этилсиликатное связующее

95 90 85

2,6 2,5 2,4

4,8 5,4 5,2

г 221 222 78000- 8000- 8000- 8000 8200 8200

Окалиностойкость оценивают по суммарной потере массы диаметром 140 и высотой 150 мм после трех циклов испытания, включавшего нагрев до 900 К, вьдержку 2 ч, охлаждение и дробеструйную обработку 20 мин.

ВНИИПИ Заказ 3758/9 Тираж 740Подписное

Произв. полигр. пр-тне, г. Ужгород, ул. Проектная, 4

T a 6 2LiLJL I

22

20

17

65

70

75

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для легирования поверхности отливок в литейной форме | 1990 |

|

SU1764763A1 |

| Состав для легирования поверхности отливок в литейной форме | 1987 |

|

SU1494998A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| Состав для поверхностного легирования отливок | 1990 |

|

SU1731423A1 |

| Легирующее покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833357A1 |

| Состав для легирования поверхности отливок в литейной форме | 1985 |

|

SU1320003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1992 |

|

RU2032488C1 |

| Состав для легирования поверхности отливок в литейной форме | 1985 |

|

SU1320002A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2014 |

|

RU2581336C1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

Изобретение относится к литейному производству, а именно к легированию поверхности стальных отливок в литейной форме, преимущественно литых штампов горячего деформирования. Цель изобретения - увеличение толщины легированного слоя и повьше- ние эксплуатационной стойкости отливок. Состав содержит карбид бора,фер- росиликованадий, гидролизованный этилсиликат с содержанием 18 мас.% SiOj и дополнительно ферротитан с 68-71 мас.% титана при следующем соотношении ингредиентов, мас.%: карбид бора 17 - 22; ферросиликованадий 5-8; ферротитан с 68-71 мас.% титана 3-5; гидролизованнь1й этилсиликат с содержанием 18 мас.% SiO - остальное. Увеличению толщины легированного слоя способствует низкая температура плавления (1085 С) ферроти- тана эвтектического состава и экзотермический характер реакций взаимодействия титана с компонентами состава с обра- зованием карбидов и силицидов. Эти факторы обеспечивают более интенсивное усвоение компонентов состава поверхностным слоем отливки. Введение в состав ферротитана приводит к дополнительному легированию его титаном. При этом в поверхностном слое отливки наряду с боридами железа и карбидами ванадия образуются силициды и карбиды титана. В результате повьппаются износостойкость и окали- ностойкость. Применение состава при производстве литых штампов горячего деформирования обеспечивает повышение их эксплуатационной стойкости в 2 раза по сравнению с нелегированными, 2 табл. с О) :с :о о со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Легирующее покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833357A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-23—Публикация

1985-11-14—Подача