113

Изобретение относится к литейному (производству, а именно к получению

отливок с легированным поверхност- ным слоем.

Цель изобретения увеличение толщины и износостойкости легированного слоя и улучшение качества его поверхности.

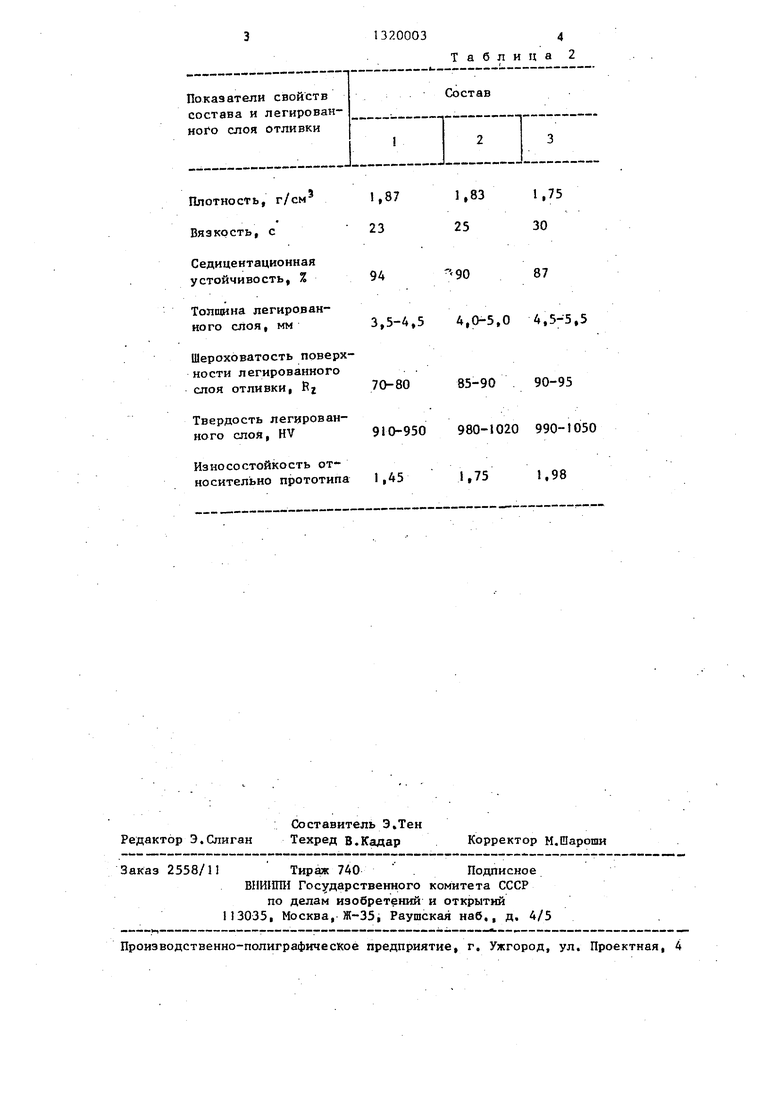

Сущность изобретения заключается в следующем. Состав для легирования поверхности отливок содержит гидролизов анный этилсиликат, нитрит бора, карбид бора, порошок железа, криолит и легирую1Щ4й металл порошок титана при следующем соотношении ингредиентов, мас.%: кар бид ббра 0,8 - 14,4; нитрид бора 2,7-3,6;.порошок титана 13,5-18,0; порошок железа 3,0 4,0; криолит 1, гидролизован- ный этилсиликат - остальное.

Карбид бора и нитрид бора являются упрочнителями поверхностного слоя отливки, повьшают ее износостойкость. Порошок титана, ваимодействуя с карбидом бора в присутствии других ингредиентов состава, образует карбид титана, который дополнительно упрочняет легированный поверхностный слой. Реакция образования карбида титана протекает с. выделением тепла, Это способствует более полному к равномерному разогреву состава на по- верхности литейной формы, интенсифицирует процессы формирования легированного слоя на поверхности отливки и обеспечивает увеличение его толщины. Криолит выполняет роль активатора процесса поверхностного легирования: в его присутствии в составе образуются газообразные субфториды бора и титана, которые легко доставляются к поверхности отливки. Там они диспропорционируются с образованием атомарных бора и титана, которые растворяются в меташ1е отливки, способствуя увеличению глубины легированного слоя. Порошок железа расплавляется за счет тепла отливки и экзотермической реакции и растекается по поверхности частиц карбидов и нитридов, обеспечивая их спекание и связывание частиц друг с другом и с отливкой. Спекание частиц способствует формированию на отливке легированного слоя с гладкой поверхностью. Гидролизонанный этилсиликат вьшолняет роль связующего.

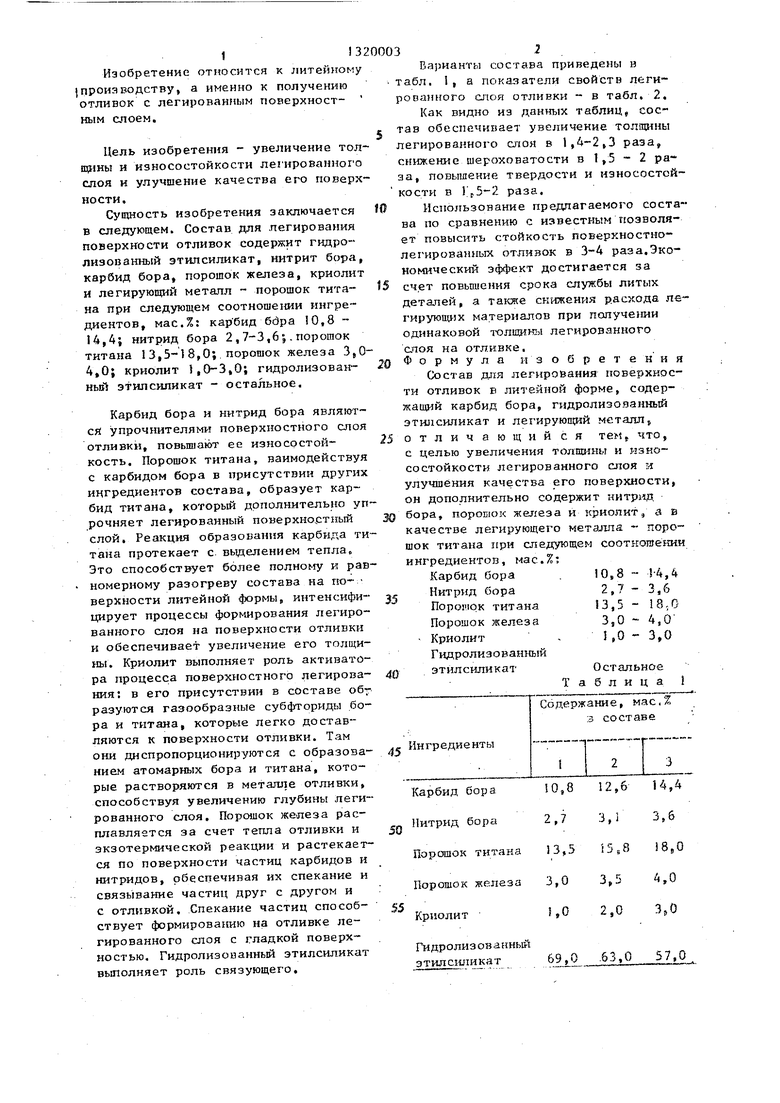

Варианты состава приведены в табл. 1, а показатели свойств легированного слоя отливки - в табл. 2. Как видно из данных таблиц, состав обеспечивает увеличение толщины легированного слоя в 1,4-2,3 раза, снижение шероховатости в 1,5-2 раза, повышение твердости и износостойкости в , раза.

Использование предлагаемого соста™

ва по сравнению с известным позволяет повысить стойкость поверкностно- легированных отливок в 3-4 раза.Экономический эффект достигается за

5 счет повьпиения срока службы литых

деталей, а также снижения расхода легирующих материалов при получении одинаковой толщинз) легированного слоя на отливке.

0 Формула изобретения Состав дня легирования поверхности отливок в литейной форме, содер- жагций карбид бора, гидролизояанный этилсиликат и легирующий металлj

3 отличающийся тем, что, с целью увеличения толщины и 2знo- состойкости легированного слоя и улучшения качества его поверхности, он дополнительно содержит нитрид

0 бора, порошок железа и фиолит, а в качестве легирующего металла - порошок титана при следующем соотнотекии ингредиентов, мас.%: Карбид бора

5

Нитрид бора Порошок титана Порошок железа Криолит Гидролизованный

10,8 2,7

13,5 3,0 1,0

1-4,4 3,6 18. С 4,0- 3,0

Гидролиз он анньй этилсиликат

69,0 .63,0 57,0

Седицентационная устойчивость, %

Толщина легированного слоя, мм

Шероховатость поверхности легированного слоя отливки, fij70-80

Твердость легирован-v-.

„ого слоя, HV910-950 980-1020

Износостойкость относительно прототипа 1,45

Редактор Э.Слиган

Составитель Э.Тен Техред В.Кадар

Заказ 2558/П Тираж 740 . Подписное ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Таблица 2

94

90

87

3,5-4,5 4,0-5,0 4,5-5,5

85-90

90-95

1.75

1,98

Корректор М.Шароши

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для легирования поверхности отливок в литейной форме | 1990 |

|

SU1764763A1 |

| Состав для легирования поверхности отливок в литейной форме | 1985 |

|

SU1320002A1 |

| Состав для поверхностного легирования отливок | 1990 |

|

SU1731423A1 |

| Состав для легирования поверхности стальных отливок в литейной форме | 1985 |

|

SU1331609A1 |

| Состав для легирования поверхности отливок в литейной форме | 1987 |

|

SU1494998A1 |

| Легирующее покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833357A1 |

| Состав для легирования поверхности отливок в литейной форме | 1989 |

|

SU1671397A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2514250C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Смесь для поверхностного легирования отливок | 1987 |

|

SU1468642A1 |

Изобретение относится к литейному производству, а HMeHHQ к получению отливок с легированным поверхностным слоем. Цель изобретения - увеличение толщины и износостойкое- тн легированного слоя и улучвденне качества его поверхности. Состав-включает карбид бора, натрид бора, порошок титана, порошок железа, криолит и тидролизованный зтилсиликат при следующем соотношении ингредиентов, мас.%; карбид бора 10,8-14,4; нитрид .бора 2,7-3,6; порошок титана 13,5- 18,0; порошок железа 3,0-4,0; криолит 1,0-3,0; гидролизованный зтилсиликат - остальное. Карбид и нитрид бора повышают твердость и износостойкость легированного слоя отливки. Порошок титана обеспечивает формирование в легированно 4 слое частиц карбида титана, что приводит к дополнительному повьш1ению его твердости и износостойкости. Экзотермический характер реакции образоваштя карбида титана обуславливает лучший разогрев состава на поверхности лИтейной фор- кы, более интенсивное протекание процессов образования легированного слоя и увеличение его толщины. Криолит является активатором процесса, в . его присутствии в составе образуются субфториды бора и титана, которые в виде газа легко доставляются к nor верхности отливки и обеспечивают получение легированного слоя большей толщины. Порошок железа расплавляется и растекается по поверхности частиц карбидов и нитридов, обеспечивая их спекание и связывание одной с другой и отливкой. Спекание частиц способствует формированию на отливке легированного слоя с гладкой поверхностью. Гидролизованный этилсиликат выполияет роль связующего. 2 табл. W с 00 to со

| Труды Калужского я лиала МВТУ .им | |||

| Н.Э.Баумана | |||

| Калуга: Машиностроение | |||

| Вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Легирующее покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833357A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-30—Публикация

1985-07-25—Подача