(54) СМАЗКА ДЛЯ ФОРМ И ОПАЛУБОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для форм и опалубок | 1978 |

|

SU738886A1 |

| Смазка для металлической опалубки | 1990 |

|

SU1740176A1 |

| Смазка для опалубок и форм | 1990 |

|

SU1722844A1 |

| СМАЗКА ДЛЯ ФОРМ И ОПАЛУБОК | 2012 |

|

RU2494860C1 |

| Смазка для металлических форм | 1976 |

|

SU590140A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2118623C1 |

| ДЕКОРАТИВНАЯ ОБЛИЦОВОЧНАЯ ПЛИТКА И СМЕСЬ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355852C2 |

| УНИВЕРСАЛЬНАЯ СУХАЯ ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2303579C1 |

| СМАЗКА ДЛЯ ФОРМ И ОПАЛУБОК | 2003 |

|

RU2250822C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1997 |

|

RU2136635C1 |

1

Изобретение относится к смазкам для металлических, деревянных и иных многократнооборачиваемых опалубочных форм и может быть использовано в промышленности сб.орного железобетона, а также при возвращении конструкций, зданий и сооружений из монолитного бетона и железобетона.

Известна смазка для форм при изготовлении бетонных изделий, включающая, мас.ч.: эмульсол кислый синтетический 2, известковое тесто 0,05 и воду 8. Эта смазка проста по составу, малокомпонентна и дешева, легко приготавливается Ц.},

Недостатками данной смазки являются малая стабильность, особенно при нагревании, низкая удерживающая способность на вертикальных поверхностях и, как результат, неполное устранение адгезии бетона К фермам.

Наиболее близкой к изобретению по технической сущности иДостигаемому результату является смазка дня форм и

опалубок при изготовлении бетонных и железобетонных изделий, включающая, мас.ч.: Известковое молоко0,8-1,0

Натриевая соль сфодук™ та конденсации триметиламинного производного с формалином0,02-0,05 Гидрофобизатор - эмульсол кислый синтетический0,8-1,0 Добавка - 1-2% водный раствор метилцеллюлозь 0,3-0,5м Однако наличие в смазке раствора метилцеллюлозы в таких количествах (О,3О,5 мас.ч.), помимо положительньк результатов (повышение стабильности и удерживающей способности), способствует о азованию цементной корки на формующих поверхностях опалубки. Практика показывает, что уже после 5-6-го оборота на формующихС поверхностях опалубки, которая по техно;1огии не подвергается межцикловой очистке, появляется сначала тонкая, a затем все более толстая и прочная цементная пленка. Механизм этого явления состоит в том, что из-за неравйомерного вагрева форм в местах их перегрева (более +80 С) метилделлюлоза в смазке резко увеличивает свои клеющие способности. В результате отрьш изделия в этих местах происходит не в плоскости ферма-изделие, а по бетону, т.е. имеет место когезионный отрьш. На практшсе это приводит к снижению качества изделий и увеличению трудозатрат на очистку форм. Цель изофетения - повышение поверхносгной прочности изделий иснижение труд затрат на очистку форм. Указанная цель достигается тем, что смазка для форм и опалубок при изготовлении бетонных и железобетонных изделий включающая известковое молоко, натриевую соль продукта ксяденсации триметиламинного производного о формалином, гид рофобизатор и добавку, содержит в качестве гидрофобизатора отработанное машин ное масло, а в качестве добавки - поли- глицерин при следующем соотношении компонентов в ,мае.ч.: Известковое молоко. 0,8-1,0 Натриевая соль продукта конденсации триметилаМинного производного с формалином0,О2-0,О5 Отработанное машинное масло0,8-1,Р Полиглицерин О,ОО1-О,ООЗ Предлагаемая смазка содержит доступ ный и недоро1гой гидрофобизатор (отрабЬтанное масло), а также сильнрдействуйщий пластификатор - натриевую соль продукта конденсации триметиламинного производного с формалином. Для образования однородной и стабиль ной эмульсии в смазку вводят полиглицерин ПГ. Он является весьма эффективным поверхностно-активным веществом (ПАВ), поэтому его содержание в смазке незначительно (всего около 0,5%). Кроме этйго, в результате высоких поверхностно-активных свойств полиглицерина ПГ резко облегчается приготовление стабилыаой эмульсии (продолжительность перемешивания монсет быть снижена в 1,5 раза, а вращения мёханиче- скс крыльчатки при механическом перемешивании - в 2-3 раза). Одновременно повышается стабильность смазки. Помимо -этого, подиглицерин ПГ обладает еDie одним положительным свойством. Он замедляет процесс охватьшания (твердения) бетона. Одновременно за счет дробления зерен цемента и пеп изации вода глубже проникает в зерна цемента. Следствием этого является более полная гидратация цемента в- тонких пристьпсовых слоях бетона. Практический эффект от этого выражается в облегчении распалубки из-за понижения прочности (когезии) пристыковых слоев бетона в начальный период и в повышении прочности наружных слоев бетона в поздние сроки (после распалубки). .Пример 1. Готовят смазку ЭСОи ГИСИ-11О, содержащую, .мас.ч.: Известковое молоко1,О Отработанное масло1,О Натриевая соль продукта конденсации триметиламинного производного с формалином0,05 Полиглицерин ПГ-О,ООЗ. П р и м е р 2. Готовят смазку ЭСОГИСИ-120, содержащую мае.ч.: Известковое молоко0,8 . Отработанное масло0,3 Натриевая соль продукта конденсации триметиламинного производного с формалином0,02 Полиглицерин ПГ0,О01, П р и м е р 3. Готовят смазку ЭСОГИСИ-.121, содержащую, мае.ч.: Известковое молоко0,9 Отработанное масло 0,9 Натриевая соль продукта конденсации триметиламинного производного с формалином0,03 Полиглицерин ПГ 0,002 . Приготовление предлагаемой смазки может осуществляться в механических, комбинированных (ультразвуко-механи - ческое перемешивание) смесителях, а также в смесительных установках борбатерного типа. Смазку готовят следующим образом. В бак смесителя бфбатерного типа заливают отработанное масло, добавляют полиглйцерин ПГ и включают перемешивание. После 0,5-1,0 мин перемешивают, добавляют известковое молоко в натриевую соль продукта ксиденсации триметиламинного. производного с формалином (пластификатор) и перемешивают 2,5-3,О мин. Общая продолжительность перемешивания предлагаемой смаэки 3-4 мин, т.е. в

1,5 раза меньше по сравнению с нзвестН(й смазкой.

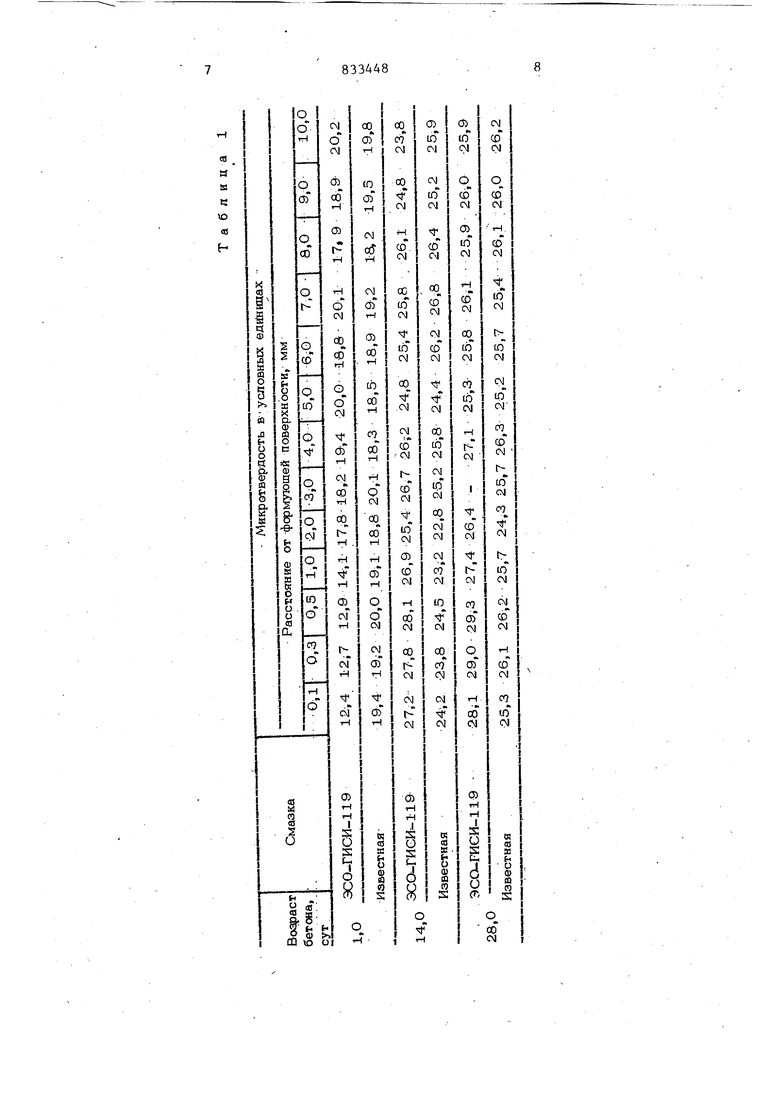

Для оценки влияния предлагаемой смазки на пове эхносгную прочность бетона в специальные стальные кольца-формочки с внутренним диаметром 27 мм и высотой 15 мм с тщательным уплотнением укладывают цементный раствор нормальной густоты. Предварительно на внутреннюю, поверхность кольца-формочки наносят испытуемую смазку. Отформованные таким образом образцы вьщерживают в формочке 4 ч без .распалубки в нормальных условиях при 15-22С и (о 80-90%. Затем

пропаривают 6 ч при максимальной температуре (1,5+3+1,5). Мере 1,14 и 28 сут торцевые поверхности образцов шлифуют, после чего их испытьшаюг на микротвердость. Микротвердость намеряют с помощью прибора ПМТ-З на расстоянии от формующей поверхности ( внутренней поверхности кольца) с нанесенной на нее смазкой в O,li 0,3:, 0,5; 1,0; 2,О| j 3,0; 4,0; 5,0; 6,0; 7,0; 8,0;- 9,0 и 10,0 мм.

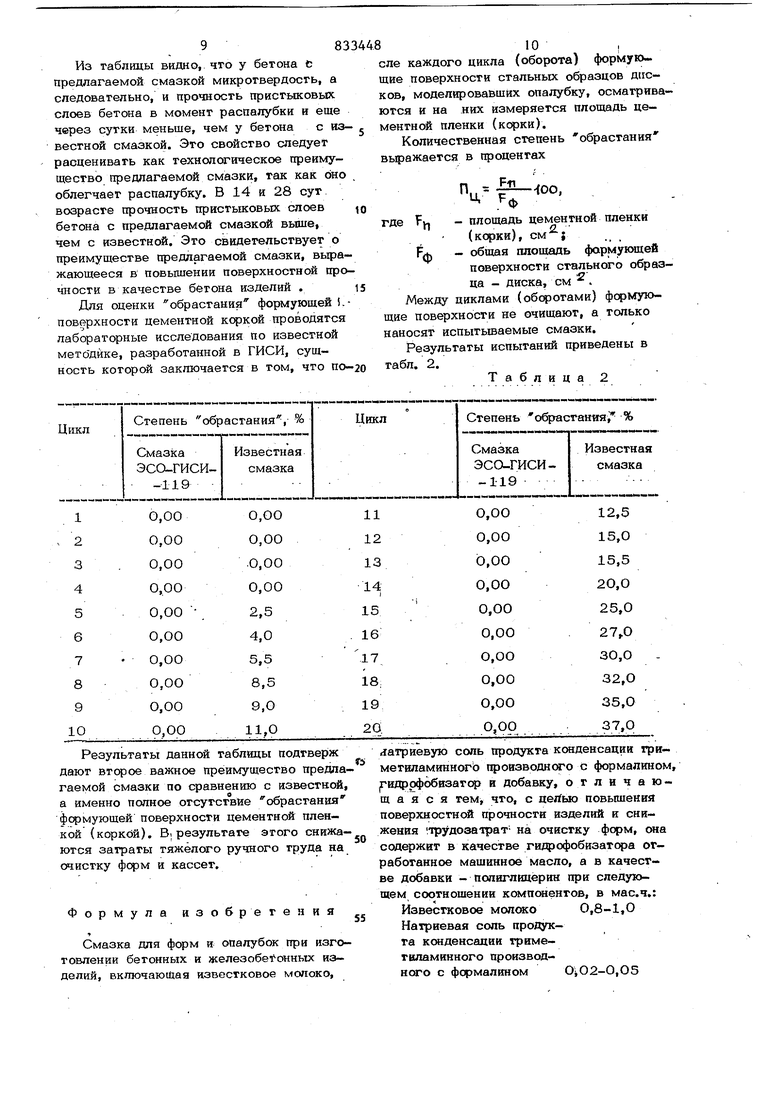

Результаты испытаний приведены в табл. 1..

со ,

а

tu

« ю

я)

fИз таблицы видно, что у бетона t предлагаемой смазкой микротвердость, а следовательно, и прочность пристыковых слоев бетона в момент распалубки и еще через сутки меньше, чем у бетона с из- вестной смазкой. Это свойство следует расценивать как технологическое преимущество предлагаемой смазки, так как оно облегчает распалубку, В 14 и 28 сут возрасте прочность пристыковых слоев бетона с предлагаемой смазкой выше, чем с известной. Это свидетельствует о преимуществе предлагаемой смазки, вьфажающееся в повышении поверхностной прочности в качестве бетона изделий .

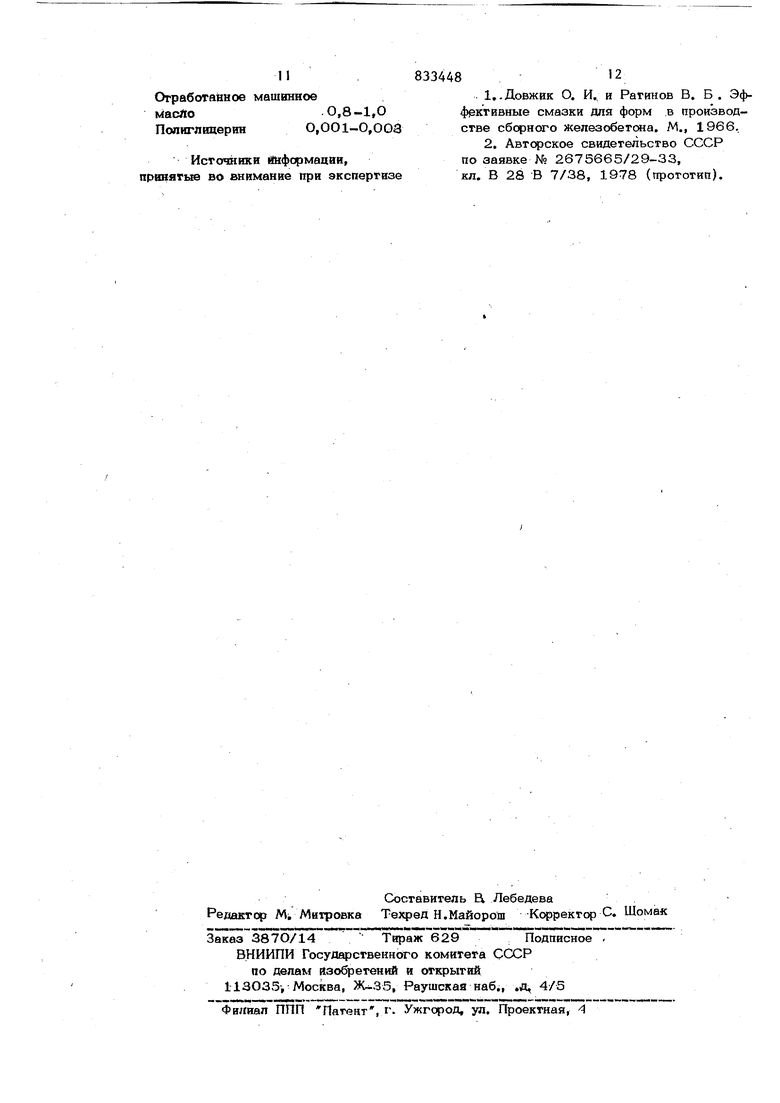

Для оценки обрастания формующей i,поверхности цементной коркой проводятся лабораторные исследования по известной мегодйке, разработанной в ГИСИ, сущность которой заключается в том, что поРезультаты данной таблицы подтверж дают второе важное преимущество предлагаемой смазки по сравнению с известкой, а именно полное отсутствие обрастания формующей поверхности цементной пленкой (коркой). В;результате этого снижаются затраты тяжелого ручного труда на очистку форм и кассет. Формула изобретения Смазка для форм и опалубок при изготовлении бетонных и железобеТонных изделий, включающая известковое молоко.

еле каждого цикла (оборота) формующие поверхности стальных образцов дисков, модел|фовавшйх опалубку, осматриваются и на них измеряется площадь цементнсй пленки (ксрки).

Количественная степень обрастания вьфажается в процентах

П

too,

Ц F

ф

-площадь цементной пленки

F

И (корки), см ;

-общая площадь формующей

Гф поверхности стального образца - диска, см .

Между циклами (оборотами) формующие поверхности не очищают, а только наносят испытьшаемые смазки.

Результаты испытаний приведены в табл. 2.

Таблица 2 латриевую соль продукта конденсации гриметиламинного производного с формалином, ридррфобизатс я добавку, отличающаяся тем, что, с цеЛью повышения поверхностной прочности изделий и снижения 1трудозатрат- на очистку форм, она содержит в качестве гидрофобизатора отработанное машинное масло, а в качестве добавки - попйглицерин при следующем соотношении компсиентов, в мае.ч.: Иавестковое молоко0,8-1,0 Натриевая соль продукта конденсации триметиламинного производного с формалиномО;О2-0,О5

П833448 2

Отработанное машинное1..Довжик О. И., и Ратинов В. Б . ЭфмасАо .0,8-1,0фиктивные смазки для форм в производПолиглидерин О,О01-0,003стве сборного яселезобегона. М., 1966,

Источники информации,по заявке № 2675665/29-33,

принятые во внимание при экспертизекл. В 28 В 7/38, 1978 (прототип).

2, свидетельство СССР

Авторы

Даты

1981-05-30—Публикация

1979-09-26—Подача