(54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА СТРОНЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сернистого стронция | 1974 |

|

SU509532A1 |

| Способ получения сернистого стронция | 1983 |

|

SU1381064A1 |

| Способ получения сернистого стронция | 1983 |

|

SU1197999A1 |

| Топливо-восстановитель-сульфидизатор для пирометаллургических процессов | 1974 |

|

SU488872A1 |

| Способ переработки фосфогипса на сернистый газ и окись кальция | 1978 |

|

SU698916A1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСУЛЬФИДА НАТРИЯ | 2004 |

|

RU2288169C2 |

| Способ получения сульфида бария | 1978 |

|

SU722843A1 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

| 1СУ | 1973 |

|

SU372171A1 |

I

Изобретение относится к химической технологии, в частности, к способам-получения солей стронция.

Известен способ получения сульфида стронция путем восстановления сульфата стронция (целеститовой руды) доменным коксом при 1100-1200°С, весовом соотношении руды к восстановителю (2:3) :1 и скорости движения материала в печи 0,04-0,1 м/с

Недостатки способа состоят в значительном расходе восстановителя вследствие высокой CKOpocjH движения материала в печи и низкой реакционной способности доменного кокса.

Кроме того, большой расход доменного кокса и- высокая (12-15%) его зольность при восстановлении целестина увеличивают безвозвратные -потери солей стронция со шламами.

Цель изобретения - снижение расхода восстановителя и безвозратных потерь солей стронция с отвальными шламами.

Поставленная цель достигается тем, что процесс восстановления целестиновь1х руд ведут при скорости движения материала в

печи 0,,007 м/с и весовом соотношении сульфата стронция к восстановителю (4-6):1.

Кроме того, в качестве восстановителя используют сернистый нефтяной кокс. Последний получают из нефтяного сырья с коксуемостью 8-12%. Использование углеродистых материалов с большей величиной коксуемости нежелательно, так как снижается выход летучих веществ и повышается механическая прочность частиц кокса.

Летучие способствуют интенсификации процесса восстановления целестиновых руд и увеличивают реакционную способность кокса. Кроме того, летучие являются активными газами-восстановителями. Снижение механической прочности кокса увеличивает межремонтный пробег дробильного оборудования.

Способ осуществляют следующим образом.

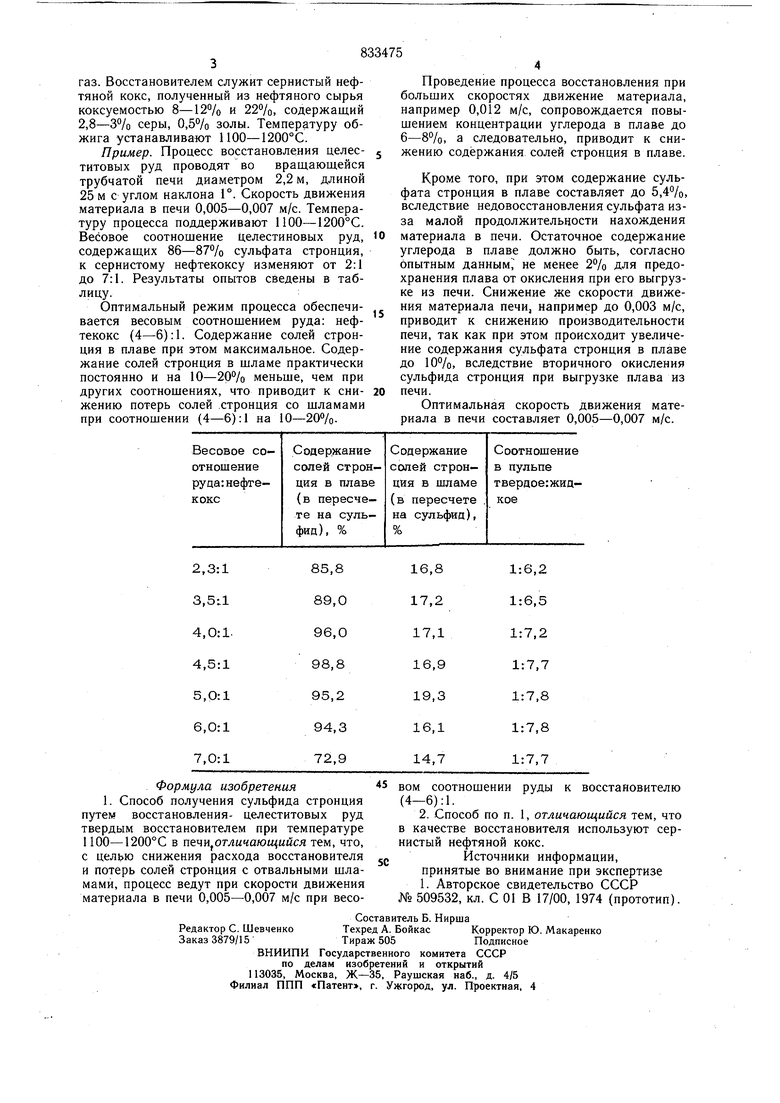

Восстановительный обжиг целеститовых руд, содержащих 86-87% сульфата стронция, ведут в трубчатой печи при скорости движения материала 0,005-0,007 м/с. В качетсве используют природный газ. Восстановителем служит сернистый нефтяной кокс, полученный из нефтяного сырья коксуемостью 8-12% и 22%, содержащий 2,8-3% серы, 0,5% золы. Температуру обжига устанавливают 1100-1200°С. Пример. Процесс восстановления целееТИТОВЫХ руд проводят во вращающейся трубчатой печи диаметром 2,2 м, длиной 25 м с углом наклона 1°. Скорость движения материала в печи 0,005-0,007 м/с. Температуру процесса поддерживают 1100-1200°С. Весовое соотношение целестиновых руд, содержащих 86-87% сульфата стронция, к сернистому нефтекоксу изменяют от 2:1 до 7:1. Результаты опытов сведены в таблицуОптимальный режим процесса обеспечивается весовым соотношением руда: нефтекокс (4-6): 1. Содержание солей стронция в плаве при этом максимальное. Содержание солей стронция в щламе практически постоянно и на 10-20% меньше, чем при других соотнощениях, что приводит к снижению потерь солей .стронция со шламами при соотношении (4-6):1 на 10-20%. Проведение процесса восстановления при больщих скоростях движение материала, например 0,012 м/с, сопровождается повышением концентрации углерода в плаве до 6-8%, а следовательно, приводит к снижению содержания солей стронция в плаве. Кроме того, при этом содержание сульфата стронция в плаве составляет до 5,4%, вследствие недовосстановления сульфата изза малой продолжительности нахождения материала в печи. Остаточное содержание углерода в плаве должно быть, согласно опытным данным, не менее 2% для предохранения плава от окисления при его выгрузке из печи. Снижение же скорости движения материала печи, например до 0,003 м/с, приводит к снижению производительности печи, так как при этом происходит увеличение содержания сульфата стронция в плаве до 10%, вследствие вторичного окисления сульфида стронция при выгрузке плава из печи. Оптимальная скорость движения материала в печи составляет 0,005-0,007 м/с.

Авторы

Даты

1981-05-30—Публикация

1979-03-06—Подача