(54) СТЕКЛО ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ МАГНИТНОЙ ГОЛОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционное стекло | 1979 |

|

SU873629A1 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1990 |

|

SU1736107A1 |

| Способ изготовления ферритовых магнитных головок | 1976 |

|

SU574756A1 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2016863C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 1999 |

|

RU2163897C2 |

| Легкоплавкое стекло для спаивания элементов магнитных головок | 1991 |

|

SU1763402A1 |

| СТЕКЛО | 2006 |

|

RU2322406C1 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО | 2006 |

|

RU2328459C1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ СПАИВАНИЯ ЭЛЕМЕНТОВ МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2024448C1 |

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

Изобретение относится к электроте нике, в частности к технологии изготовления магнитных головок для запис и воспроизведения импульсных сигиалов, и может быть использовано в электронной, вычислительной, телевизионной и кинотехнике. Разработка электронных вычислительных машин на основе элементной базы высокой интеграции создает условия для реализации высокого быстродействия, расширения функционгшьных возможностей, повьвиения надежнос ти и эффективности электронных вычис лительных McUllHH. Особые требования к разрешающей способности вычислительных машин ста вят задачи создания новых конструкций магнитных головок для записи и воспроизведения сигналов, что, в сво очередь, связано с разработкой новых материалов для ишготовления элементов магнитной головки, в первую очередь стекол, предназначенных для фор мирования немагнитного зазора сердечника и сборки плавающего элемента. Известно стекло для заполнения за з.ора мезкду ферритовыми сердечникги«1 магнитной головки fij, состоящее из слепующих компонентов, вес.%: РЬО (основа) 30,0-85,0 ,0-40,0 ВаОз1,0-35,0 N3,00,5-20,0. ,0-20,0 ZnO0,5-20,0 Стекло обладает температурой раз мягчёния, позволяющей-заполнить немагнитный зазор между ферритовыми сердечникг1ми магнитной головки. Однако известное стекло имеет высокий коэффициент линейного термического расширения (по сравнению с ферритами), что приводит к возникновению внутренних напряжений в ферритовых элементах и резкому снижению функциональных возможностей магнитной головки и надежности ее в эксплуатационных условиях. Известно стекло для формирования рабочего зазора ферритовых сердечников магнитной головки 2, состоящее из следующих компонентов, вес.%: SiOa71.5 1,2 СаО7,8 МдО3,0 NaaO16,2

Fe OjОД

SOg0,2

Стекло обладает высокими значениями температуры размягчения и коэффициента линейного термического расширения, по сравнению с ферритовыми элементами магнитной головки, что приводит к возникновению- внутренних напряжений в ферритах и, .как следствие, снижению разрешающей способност магнитной головки и выходу ее из строя.

Наиболее близким к предлагаемому является стекло для соединения элементов магнитной головки Гз ,. содержащее следующие компоненты, вес.%;

60,0-75,0

Si Oi 10,0-20,0 Na,;,0 6,0-14,0 CaO 0-5,0 BaO 3

,2 0-3,0

K. 0-1 ,0.

BaO 0,1-10,0

ABaO,, 0--8,0

MgO. 0-1,0

Известное стекло также не согласуется -с ферритами из-за разности . коэффициентов термического линейного расширения, кроме того, оно имеет высокую температуру размягчения, что а свою очередь, вызывает в ферритовых элементах значительные внутренни напряжения и изменение магнитной проницаемости и является причиной снижения разрешающей способности магнитно головки и ее надежности в эксплуатации.

Цель изобретения - снижение коэффициента термического расширения в интервале температур 20-300 С и повышение угла смачиваемости.

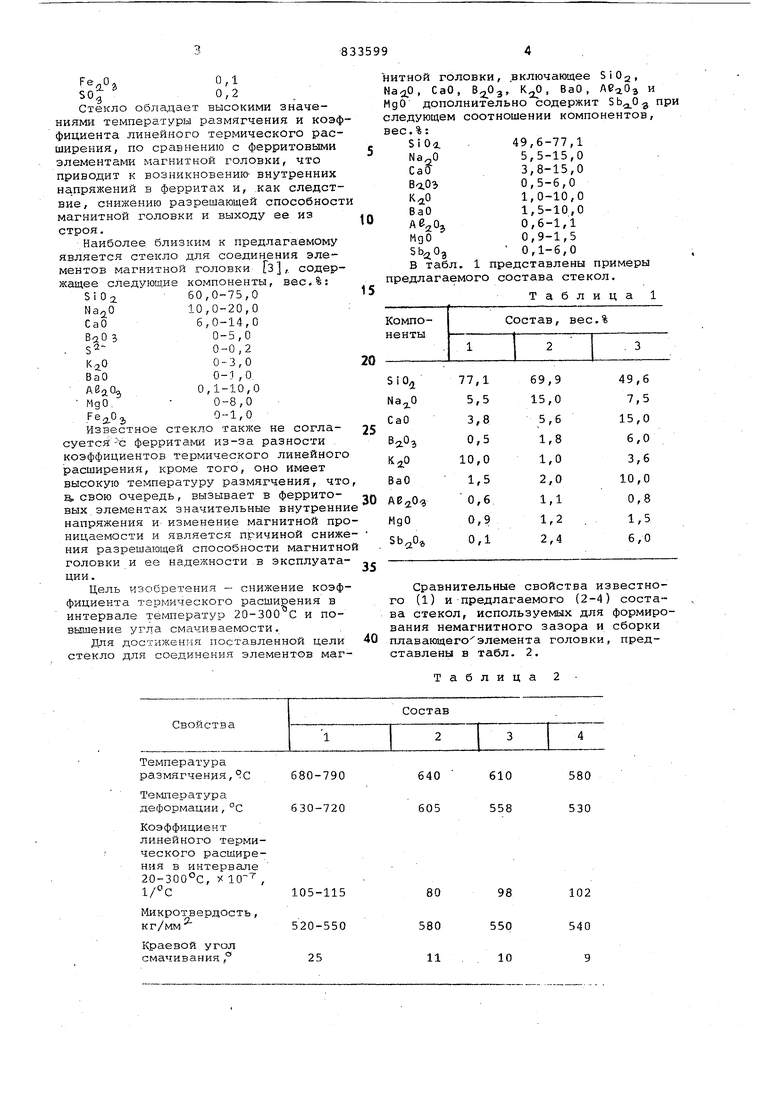

Для достижения поставленной цели стекло для соединения элементов магСвойства

Температура

размягчения, С

Теьшература

деформации,°С

Коэффициент линейного термического расширения в интервале 20-300°С, х10, l/-c

Микротвердость,

кг/мм

Краевой угол смачивания,

нитной головки, включающее SiO, Na-ap, CaO, , , BaO, MgO дополнительно содержит следующем соотношении компонентов вес.%:

SiOi . 49,6-77,1

Na,,05,5-15,0

Caff3,8-15,0

В-гОЗ0,5-6,0

,0-10,0

ВаО1,5-10,0

0,6-1,1

MgO0,9-1,5

0,1-6,0 В табл. 1 представлены примеры

предлагаемого состава стекол.

Таблица 1

Сравнительные свойства известного (1) и предлагаемого (2-4) состава стекол, используемых для формирования немагнитного зазора и сборки плавающегоэлемента головки, представлены в табл. 2.

Таблица 2

610

580 558 530

98

102

550

540

10

9

Пример . Исходные компоненты вхс дя1цие в состав стекла, пропускают через сито, дозируют в соответствии с рецептурой и смешивают 4 ч известным способом, например в шаровой мельнице, при соотношении компоненты шихты : шары 1:1. Стекло варят в электропечи при 1400-1450°С. После варки его вытягивают в тонкие штабики.

Применение окиси кремния в качестве основы стекла в сочетании с известными компонентами в указанных количествах при введении дополнительно ) в количестве 0,1-6,0 позволяет получить хорошо смачивающее феррит стекло с КТР стабильным в интервале температур 20-ЗОО С равным. 80,0102,0} , что соответствует коэффициентам термического расширения, используемых в конструкции магнитной головки, горячепрессованных никель -цинковых ферритов, при этом температура размягчения стекла составляет 580-640 0.

Предлагаемое стекло позволяет формировать немагнитный зазор сердечника и сборку плавающего элемента магнитной головки в соответствии с температурными режимгиии при сборке ферритовых элементов магнитной головки и исключить возможность внутренних напряжений в элементах магнитной головки.

Применение стекла позволяет создать принципиально новую констру дню магнитной головки для электрон- i ных вычислительных машин с повышенной разрешающей способностью и высокой надежностью.

Формула изобретения

Стекло для соединения элементов магнитной головки, включающее Si0, Na-2.0, CaO, B/jOg, , BaO, Ag Og и MgO, отличающееся тем, что, с целью снижения коэффициента термического расширения в интерзале температур 20-300 С и .повышения угла смачиваемости, дополнительно содержит при следующем соотношении компонентов, вес.%:

S i 0;

49,6-77,1 5,5-15,0

3,8-15,0 CaO

0 ВйО,, 0,5-6,0 1,0-10,0 К 2.0 1,5-10,0 ВаО

0,6-1,1 0,9-1,5

MgO 0,1-6,0 SbaO

5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-09-20—Подача