(54) СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный бетон на основе композиционного вяжущего | 2020 |

|

RU2738151C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2351563C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2097364C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗОЛОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2526072C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| Способ получения вяжущего | 2023 |

|

RU2811516C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2095334C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

1

Изобретение относится к технологии приготовления строительных смесей на основе вяжущих веществ, в частности к способу приготовления бетонной смеси, и может быть применено в промышленности строительных материалов.

Известен способ приготовления бетонной смеси, включающий введение в воду затворения комплексных добавок с последующим

смещением с остальными компонентами 1.

Известен способ приготовления бетонной смеси, включающий активацию воды затворения воздействием электромагнитного поля с последующим смещиванием с остальными компонентами 2.

Недостаток известного способа приготовления бетонной смеси - невысокая прочность бетона.

Цель изобретения - повышение прочности бетона.

Поставленная цель достигается тем, что в способе приготовления бетонной смеси, включающем активацию воды затворения, с последующим смещением с остальными компонентами, воду активируют путем механической обработки в роторной мельнице при скорости вращения ротора 50-120м/с. При механической ударной обработке воды затворения смеси вследствие импульсного контакта воды с поверхностью твердого вращающегося ударного элемента образуется гидравлический удар, создающий в обрабатываемой воде высокие импульсы давления и интенсивные сдвиговые .деформации, обеспечивающие разрыв химических связей молекулярных структур и деструкцию

0 молекул, образование активных центров: ионов, свободных радикалов, гидроксила, гидратированных электронов, повыщающих химическую активность воды затворения смеси, обеспечивающую резкое повышение интенсивности нарастания прочности смеси

5 в ранние сроки твердения вследствие повышения скорости гидратации и гидролиза частиц вяжущих материалов.

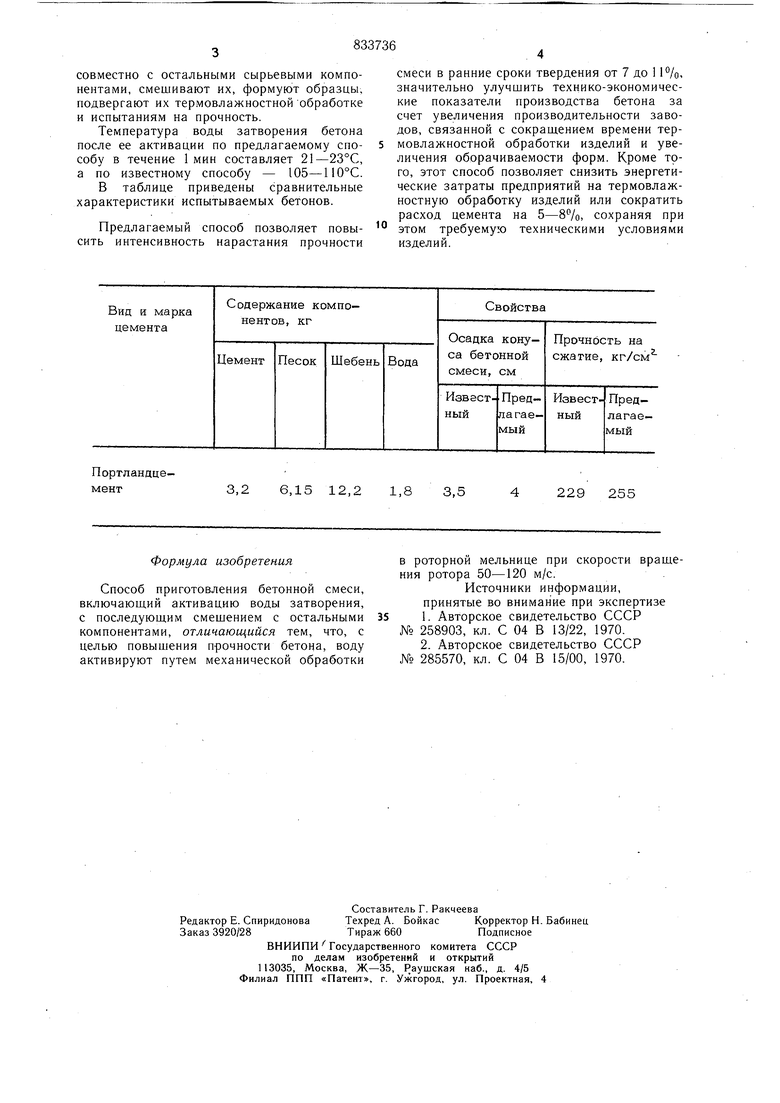

Пример. Воду затворения бетонной смеси подвергают в течение 1 мин импульсной механической ударной обработке при ее соударении с частотой 300 ударов в секунду с твердыми ударными элементами, вращающимися со скоростью 50 м/с затем активированную воду подают в смеситель совместно с остальными сырьевыми компонентами, смешивают их, формуют образцы, нодвергают их термовлажностной обработке и испытаниям на прочность. Температура воды затворения бетона после ее активации по предлагаемому снособу в течение 1 мин составляет 21-23°С, а по известному способу - 105-110°С. В таблице приведены сравнительные характеристики испытываемых бетонов. Предлагаемый способ позволяет повысить интенсивность нарастания прочности

Поргландце-

3,2

6,15 12,2 l,i менг

Формула изобретения

Способ приготовления бетонной смеси, включающий активацию воды затворения, с последующим смешением с остальными компонентами, отличающийся тем, что, с целью повышения прочности бетона, воду активируют путем механической обработки

229 255

3,5

в роторной мельнице при скорости вращения ротора 50-120 м/с.

Источники информации, принятые во внимание при экспертизе

1Авторское свидетельство СССР № 258903, кл. С 04 В 13/22, 1970.

2Авторское свидетельство СССР № 285570, кл. С 04 В 15/00, 1970. смеси в ранние сроки твердения от 7 до 11%, значительно улучшить технико-экономические показатели производства бетона за счет увеличения производительности заводов, связанной с сокрашением времени термовлажностной обработки изделий и увеличения оборачиваемости форм. Кроме того, этот способ позволяет снизить энергетические затраты предприятий на термовлажностную обработку изделий или сократить расход цемента на 5-8%, сохраняя при этом требуемую техническими условиями изделий.

Авторы

Даты

1981-05-30—Публикация

1979-05-31—Подача