Изобретение относится к промышленности строительных материалов и, в частности, к используемым для производства растворов, бетонов и железобетонных изделий шлакощелочным вяжущим и технологии их получения и может быть использовано при изготовлении бетонов и растворов различного назначения.

Известен способ получения шлакощелочных вяжущих путем помола гранулированного шлака в мельницах различного типа с последующим затворением продукта помола щелочесодержащими растворами (Глуховский В.Д. Грунтосилiкатнi вироби i конструкцii. Киев, Будiвельник, 1967, с.218).

Недостатком такого способа является низкая гидравлическая активность вяжущих при твердении в естественных условиях и воде. На поверхности бетонов и растворов при увлажнении и высушивании образуются высолы щелочного компонента вяжущего.

Наиболее близким к достижению поставленной цели является способ получения вяжущего (RU 2273610, С04В 7/153, опубл. 10.04.2006), включающий помол шлака с добавкой, повышающей гидравлическую активность вяжущего, с последующим затворением раствором жидкого стекла, причем в качестве указанной добавки используют алюмосиликатную добавку - кремнистую цеолитсодержащую породу Татарско-Шатршанского месторождения РТ или отход производства жидкого стекла из кремнистой цеолитсодержащей породы Татарско-Шатршанского месторождения РТ, или крошку синтетического цеолита - отход производства ОАО "Салаватнефтеоргсинтез" при соотношении компонентов, мас.%:

Шлак и указанная добавка

при их соотношении 1:(0,05-0,1) 70-75

Жидкое стекло 25-30

Недостатком данного способа получения вяжущего является неравномерность распределения конденсированного кремнезема по фракциям граншлака, причем кремнезем концентрируется на частицах размером 40-80 мкм при перемешивании в смесителе на стадии приготовления шлакощелочного раствора или бетона. Происходит агрегатирование кремнезема вокруг более крупных частиц граншлака. Щелочной активатор твердения - жидкое стекло - вводится в вяжущее в следующей последовательности. Сначала жидкое стекло растворяется в воде при интенсивном перемешивании, после чего раствор доводят до заданной плотности и затем только смешивают с молотым шлаком и конденсированным микрокремнеземом на стадии приготовления бетонной смеси. Неоднородность структуры вяжущего приводит к снижению физико-механических свойств и не дает возможности регулировать сроки схватывания шлакощелочного вяжущего, что приводит к снижению прочности и сокращению сроков схватывания шлакощелочного теста на начальном этапе твердения.

Известно вяжущее, содержащее гранулированный доменный шлак и щелочной компонент - соду кальцинированную (Щелочные и щелочно-щелочноземельные гидравлические вяжущие и бетоны / Под ред. Глуховского В.Д. - Киев.: Вища школа. - 1979. - 218 с.).

Недостатком такого вида вяжущего является низкая прочность при сжатии.

Наиболее близким к изобретению является шлакощелочное вяжущее (Патент RU 2289551, С04В 7/153, опубл. 2006.12.20), содержащее гранулированный доменный шлак, соду кальцинированную техническую и кремнеземистую добавку, причем в качестве кремнеземистой добавки содержит микрокремнезем, конденсированный при следующем соотношении компонентов, мас.%:

Гранулированный доменный шлак (ГОСТ 3476-74 "Шлаки доменные и электротермофосфорные гранулированные для производства цементов") 92,3-95,2

Микрокремнезем конденсированный (ТУ 5743-048-02495332-96) с удельной поверхностью 15000-25000 м/кг - производства Челябинского электрометаллургического комбината) 1,3-4,6

Сода кальцинированная техническая (ГОСТ 5100-85, производства Стерлитамакского АО «Сода» плотностью 1150 кг/м3) в пересчете на сухое вещество 3,1-3,5.

Недостатком указанного выше вяжущего является низкая прочность при сжатии, быстрое схватывание. Кроме того, на поверхности бетонов и растворов образуются высолы соды.

Изобретение направлено на повышение прочности вяжущего при сжатии, регулирование начала схватывания шлакощелочного теста и устранение высолов щелочного компонента вяжущего на поверхности изделий из растворов и бетонов.

Цель изобретения - удешевление вяжущего, снижение процесса переизмельчения и агрегирования минеральных частиц вяжущего, устранение высолов на поверхности бетонов и растворов при увлажнении и высушивании, регулирование сроков схватывания шлакощелочного теста и скорости набора прочности, поддержание во времени высокой активности вяжущего и улучшение физико-механических свойств.

Технический результат в заявляемом изобретении достигается тем, что способ получения шлакощелочного вяжущего включает обезвоживание вулканического пепла и гранулированного шлака доменного или электротермофосфорного в сушильных барабанах горизонтального типа или пневмотранспортных сушилках при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование указанных шлака и пепла и лигносульфоната технического модифицированного - ЛСТ-М с усреднением состава в шнековом смесителе непрерывного действия, измельчение полученной смеси в мельнице центробежно-ударного действия до фракции 0-80 мкм и удельной поверхности 2800-5000 см2/г с возвратом при этом на домол отделяемой в воздушном классификаторе непрерывного действия фракции более 80 мкм и последующее затворение щелочным активатором состава, мас.%: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75 при следующем соотношении компонентов, мас.%:

и, соответственно, шлакощелочное вяжущее, которое характеризуется тем, что оно получено указанным способом.

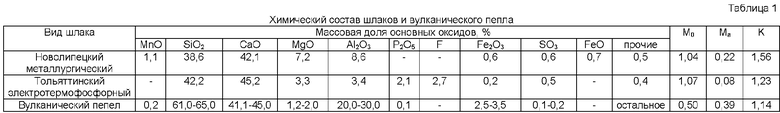

Для изготовления образцов вяжущего использовали доменные граншлаки Новолипецкого металлургического комбината. Химический состав представлен в табл.1.

Для затворения вяжущего применяли щелочной раствор активатора плотностью 1135 кг/м3. Вулканический пепел - природное минеральное сырье Машукского разлома, месторождение близ города Пятигорск. Химический состав представлен в табл.1.

Образцы для испытаний готовили следующим образом. Вяжущее затворяли водным раствором щелочного активатора твердения, соотношение компонентов соответствовало по п.1 и п.2 заявляемого изобретения.

Образцы изготавливали из теста нормальной густоты в соответствии с требованиями ГОСТ 310.3-76. Прочность образцов шлакощелочного вяжущего определяли после тепловлажностной обработки по режиму 3+6+3 при температуре изотермического прогрева 95+5°С. Результаты физико-механических испытаний представлены в табл.2.

Введение комплекса состоящего из NaOH или кальцинированной соды и жидкого растворимого стекла направлено на повышение прочности шлакощелочного вяжущего при сжатии. Это достигается тем, что стекло вулканического пепла содержит от 20 до 30% Аl3О3, что обуславливает благоприятные условия для взаимодействия NaOH или кальцинированной соды и жидкого растворимого стекла со шлаком и образования низкоосновных гидроалюмосиликатов, что приводит к уплотнению цементного камня, кольматации пор и повышению прочности как в начальные сроки твердения, так и в 28-суточном возрасте.

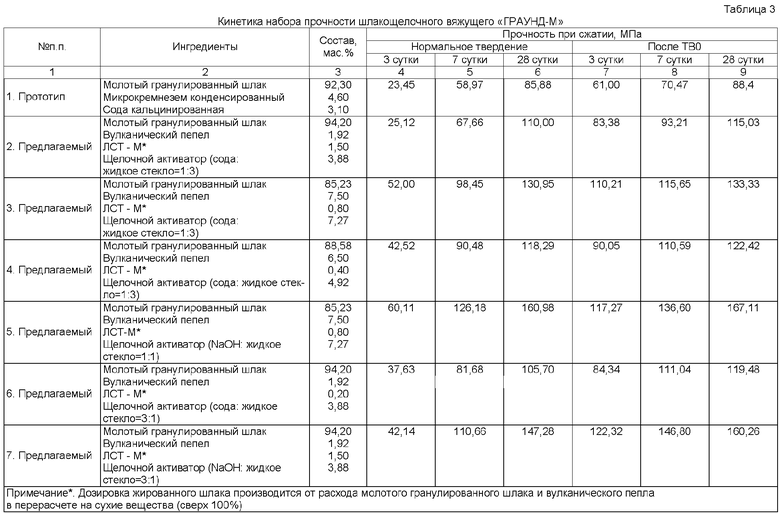

А также технический результат заключается в замедлении сроков схватывания шлакощелочного вяжущего на начальном этапе твердения за счет селективного действия вновь вводимых компонентов: лигносульфоната технического модифицированного (ЛСТ-М) и щелочного активатора твердения. Результаты испытаний представлены в табл.3.

Введение ЛСТ-М направлено на регулирование сроков схватывания теста шлакощелочного вяжущего на ранних стадиях твердения. Замедление сроков схватывания вяжущего заключается в затруднении свободного доступа щелочного активатора твердения к активным центрам шлака за счет физико-механической адсорбции ЛСТ-М и вулканического пепла на поверхности шлака.

Регулирование сроков схватывания вяжущего достигается тем, что в заявляемом объекте изобретения в качестве модифицирующей добавки используют вулканический пепел в 1,92-9,09% от массы вяжущего и лигносульфонат технический модифицированный (ЛСТ-М) в количестве 0,2-1,5% от массы шлака и вулканического пепла в пересчете на сухие вещества.

Сроки схватывания определяли по ГОСТ 310.3-76 из теста нормальной густоты при соотношении компонентов щелочного активатора: кальцинированная сода 25-75; жидкое растворимое стекло 25-75. Результаты испытаний представлены в табл.4.

Как видно из табл.4, использование ЛСТ-М в качестве добавки к шлакощелочным вяжущим в заданных соотношениях позволяет по сравнению с прототипом замедлить сроки начала схватывания с 11 мин до 143 мин и конца схватывания с 98 мин до 491 мин, что позволяет приготовить бетонную смесь, транспортировать к месту бетонирования, уложить ее в опалубку и уплотнить, не нарушая сплошности бетонной смеси.

Процесс изготовления шлакощелочного вяжущего «ГРАУНД-М» заключается в сушке исходных компонентов до влажности 0,5-1%, дозировании компонентов и помоле сухим способом граншлака до получения фракции с удельной поверхностью 2600-5000 см2/г. Предлагаемый способ реализуется, например, следующим образом: подаются вулканический пепел и граншлак, например, ленточными конвейерами в сушильные барабаны горизонтального типа (jasko@jasko.ru) или в пневмофонтанной сушилке (poceydon@mail.ru). После прохождения процесса сушки ингредиенты охлаждают («Новое в приготовлении песка для сухих строительных смесей. Вращающиеся барабаны-охладители», spline3d@yandex.ru), вулканический пепел и граншлак имеют на выходе температуру 20-85°С и влажность 0,5-1,0%. Ингредиенты вяжущего: граншлак, вулканический пепел и лигносульфонат технический модифицированный (ЛСТ-М) дозируют тарельчатым питателем («Тарельчатые питатели», mail@apmech.ru) в заданных пропорциях и усредняют в шнековом смесителе непрерывного действия с наклонными шнеками («Шнековые смесители», info@agro-mash.ru). Полученную смесь перемешивают и затем измельчают в центробежно-ударной мельнице («Применение центробежно-ударных мельниц «МЦ» при помоле цемента», В.Н.Кушка, А.В.Артамонов, М.С.Гаркави, Е.А.Ашуркова, Е.Е.Бундина, info@uralomega.ru).

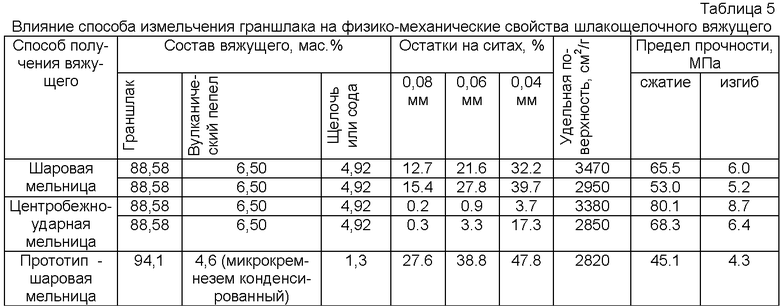

Частицы материала измельчаются за счет свободного удара о бронеплиты, причем в меньшей степени происходит истирание из-за взаимного соударения частиц в воздушном потоке при их движении в ускорителе мельницы и от ускорителя к бронеплите. Совокупность таких воздействий на исходный материал приводит к получению частиц вяжущего строго однородной формы, что предотвращает их агрегацию и повышает реакционную способность материала. Классификатор центробежно-ударной мельницы разделяет полученное вещество на фракции от 0 мкм до 40 мкм и от 40 мкм до 80 мкм с последующим смешением в заданной пропорции, что позволяет получить вяжущее различной активности (табл.5 и табл.6).

Удельный уровень износа материалов центробежно-ударной мельницы (ускорителя частиц, отбойных плит) составляет 0,15 кг/т, а материалов шаровой мельницы (мелющих тел, бронеплит) - 1,1 кг/т. Меньший уровень износа центробежно-ударной мельницы связан с иным способом измельчения, а также с отсутствием больших трущихся поверхностей, что способствует сокращению потерь металла в измельчительном комплексе.

Наличие в системе центробежно-ударного комплекса воздушного классификатора позволяет устранить процесс переизмельчения материала за счет непрерывного процесса отбора продуктов измельчения из рабочей системы помола и возврата в рабочую зону частиц с крупностью помола большей, чем установлено в программе классификатора. Такая система позволяет снизить энергозатраты на измельчение материалов по сравнению с помолом в шаровой мельнице на проход от 15 до 40%.

Совместный помол граншлака, вулканического пепла и ЛСТ-М способствует получению вяжущего, способного длительное время сохранять высокую реакционную активность вяжущего. При такой технологии происходит равномерное распределение частиц вулканического пепла на зернах молотого граншлака, а ЛСТ-М на поверхности вулканического пепла вызывает опудривание частиц шлака и снижает вероятность контакта активных центров с водой, находящейся в воздухе.

Введение ЛСТ-М направлено также на снижение высолообразований на поверхности бетонов и растворов на основе шлакощелочного вяжущего. Снижение высолов на поверхности бетонов и растворов обуславливается процессом связывания излишней NaOH или соды, затруднение свободной миграции к поверхности бетона за счет вновь вводимых компонентов.

Для испытания образцы изготавливали из теста нормальной густоты в соответствии с требованиями ГОСТ 310.3-76 и помещали после трех дней набора прочности в эксикатор над водой. Образцы вяжущего, изготовленные по прототипу, через сутки покрылись налетом, а через 14 суток на поверхности образцов слой высолов соды составлял толщиной 1-2,5 мм. Введение ЛСТ-М в количестве 0,2% от массы вяжущего в пересчете на сухие вещества способствует снижению высолообразования. Тонкая пленка на поверхности образцов нормального твердения появляется на 23 сутки со дня изготовления образцов. При дозировании ЛСТ-М в количестве 1,5% от массы шлака в пересчете на сухие вещества высолы на поверхности образцов бетона отсутствуют.

Технический результат достигается тем, что лигносульфонат технический модифицированный (ЛСТ-М) в количестве 0,2-1,5% от массы шлака в пересчете на сухие вещества имеет в своем составе органические соединения. Эти органоминеральные соединения связывают излишнюю щелочь в малоподвижные формы и тем самым препятствуют ее миграции к поверхности бетона или раствора.

Свойства предлагаемого вяжущего, полученного при измельчении в шаровой и центробежно-ударной мельницах, приведены в табл.5 и табл.6.

Совместный помол в мельнице гранулированного шлака, вулканического пепла, ЛСТ-М и подобранный диапазон соотношений ингредиентов позволяет по сравнению с прототипом повысить прочность вяжущего на 7,2-156% на начальной стадии твердения в нормальных условиях, а также после ТВО на 36,6-100%.

Новизна заявленного вяжущего «Граунд-М» и способ его получения заключается в том, что регулируются сроки схватывания шлакощелочного вяжущего, существенно снижается высолообразование за счет введения ЛСТ-М и вулканического пепла и соответствующего процентного содержания ингредиентов вводимых компонентов, повышение прочности вяжущего за счет предложенного технологического процесса получения вяжущего «Граунд-М».

Экспериментальные исследования подтверждают заявленные свойства. Заявленное вещество и способ его получения возможно реализовать на основе освоенного и выпускаемого промышленностью оборудования.

Заявленное вяжущее «Граунд-М» и способ его получения не вытекает очевидным образом из существующих технических решений, научно-технической и патентной литературы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2733833C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЛИНКЕРНОГО ВЯЖУЩЕГО ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2732904C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| ВЯЖУЩЕЕ ВЕЩЕСТВО | 2017 |

|

RU2671018C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ВЯЖУЩЕГО | 2017 |

|

RU2664083C1 |

| Шлакощелочное вяжущее | 1988 |

|

SU1615161A1 |

| ШЛАКОЩЕЛОЧНЫЙ МАТЕРИАЛ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743159C1 |

| Вяжущее | 1978 |

|

SU779325A1 |

| ВЯЖУЩЕЕ | 2005 |

|

RU2287498C1 |

Изобретение относится к промышленности строительных материалов. Способ включает обезвоживание вулканического пепла и гранулированного шлака доменного или электротермофосфорного в сушильных барабанах горизонтального типа или пневмотранспортных сушилках при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование указанных шлака и пепла и лигносульфоната технического модифицированного - ЛСТ-М с усреднением состава в шнековом смесителе непрерывного действия, измельчение полученной смеси в мельнице центробежно-ударного действия до фракции 0-80 мкм и удельной поверхности 2800-5000 см2/г с возвратом при этом на домол отделяемой в воздушном классификаторе непрерывного действия фракции более 80 мкм и последующее затворение щелочным активатором состава, мас.%: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75 при следующем соотношении компонентов, мас.%: указанный шлак 81,80-94,20, щелочной активатор (на сухое вещество) 3,85-7,27, вулканический пепел 1,92-9,09, ЛСТ-М (на сухое вещество) 0,2-1,5% от массы указанных шлака и пепла (сверх 100%). Вяжущее, полученное указанным выше способом. Технический результат - повышение прочности вяжущего при сжатии, регулирование начала схватывания шлакощелочного теста и устранение высолов щелочного компонента вяжущего на поверхности изделий из растворов и бетонов. 2 н.п. ф-лы, 6 табл.

1. Способ получения шлакощелочного вяжущего, включающий обезвоживание вулканического пепла и гранулированного шлака доменного или электротермофосфорного в сушильных барабанах горизонтального типа или пневмотранспортных сушилках при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование указанных шлака и пепла и лигносульфоната технического модифицированного - ЛСТ-М с усреднением состава в шнековом смесителе непрерывного действия, измельчение полученной смеси в мельнице центробежно-ударного действия до фракции 0-80 мкм и удельной поверхности 2800-5000 см2/г с возвратом при этом на домол отделяемой в воздушном классификаторе непрерывного действия фракции более 80 мкм и последующее затворение щелочным активатором состава, мас.%: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75, при следующем соотношении компонентов, мас.%:

2. Шлакощелочное вяжущее, характеризующееся тем, что оно получено способом по п.1.

| US 4306912 A, 22.12.1981 | |||

| Вяжущее | 1990 |

|

SU1738775A1 |

| Шлакощелочное вяжущее | 1975 |

|

SU581111A1 |

| Стеновой материал | 2002 |

|

RU2217396C1 |

| Вяжущее | 1987 |

|

SU1502508A1 |

| Вяжущее | 1980 |

|

SU967981A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

| CA 1258269 A1, 08.08.1989 | |||

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1921 |

|

SU447A1 |

Авторы

Даты

2009-10-20—Публикация

2008-05-21—Подача