Изобретение относится к промышленности строительных материалов, в частности к используемым для производства растворов, бетонов и железобетонных изделий шлакощелочным вяжущим и технологии их получения, и может быть использовано при изготовлении бетонов и растворов различного назначения.

Известен способ получения шлакощелочных вяжущих путем помола гранулированного шлака в мельницах различного типа с последующим затворением продукта помола щелочесодержащими растворами (Глуховский В.Д. Грунтосилiкатнi вироби i конструкцii. Киев: Будiвельник, 1967, с.218).

Недостатком такого способа является низкая гидравлическая активность вяжущих при твердении в естественных условиях и воде.

Наиболее близким к достижению поставленной цели является способ получения вяжущего (RU 2273610, С04В 7/153, опубл. 10.04.2006), включающий помол шлака с добавкой, повышающей гидравлическую активность вяжущего, с последующим затворением раствором жидкого стекла, причем в качестве указанной добавки используют алюмосиликатную добавку - кремнистую цеолитсодержащую породу Татарско-Шатршанского месторождения РТ или отход производства жидкого стекла из кремнистой цеолитсодержащей породы Татарско-Шатршанского месторождения РТ, или крошку синтетического цеолита - отход производства ОАО "Салаватнефтеоргсинтез" при соотношении компонентов, мас.%:

Недостатком данного способа получения вяжущего является неравномерность распределения конденсированного кремнезема по фракциям граншлака, причем кремнезем концентрируется на частицах размером 40-60 мкм при перемешивании в смесителе на стадии приготовления шлакощелочного раствора или бетона. Происходит агрегатирование кремнезема вокруг более крупных частиц граншлака. Щелочной активатор твердения - сода вводится в вяжущее в следующей последовательности. Сначала сода растворяется в воде при интенсивном перемешивании, после чего раствор доводят до заданной плотности и затем только смешивают с раствором жидкого стекла, молотым шлаком и конденсированным микрокремнеземом на стадии приготовления бетонной смеси. Коагуляция щелочных компонентов вяжущего в момент перемешивания способствует организации неоднородной структуры вяжущего, что приводит к снижению физико-механических свойств и не дает возможность регулировать сроки схватывания шлакощелочного вяжущего. Это вызывает снижение прочности и сокращение сроков схватывания шлакощелочного теста на начальном этапе твердения.

Известно вяжущее, содержащее гранулированный доменный шлак и щелочной компонент-соду кальцинированную (Щелочные и щелочно-щелочноземельные гидравлические вяжущие и бетоны / Под ред. Глуховского В.Д. - Киев.: Вища школа. - 1979. - 218 с.).

Недостатком такого вида вяжущего является низкая прочность при сжатии.

Наиболее близким к изобретению является шлакощелочное вяжущее (Патент RU 2289551. С04В 7/153, опубл. 2006.12.20), содержащее гранулированный доменный шлак, соду кальцинированную техническую и кремнеземистую добавку, причем в качестве кремнеземистой добавки содержит микрокремнезем конденсированный при следующем соотношении компонентов, мас.%:

Гранулированный доменный шлак (ГОСТ 3476-74 "Шлаки доменные и электротермофосфорные гранулированные для производства цементов") 92,3-95,2.

Микрокремнезем конденсированный (ТУ 5743-048-02495332-96) с удельной поверхностью 15000-25000 м/кг - производства Челябинского электрометаллургического комбината) 1,3-4,6.

Сода кальцинированная техническая (ГОСТ 5100-85, производства Стерлитамакского АО «Сода» плотностью 1150 кг/м) в пересчете на сухое вещество 3,1-3,5.

Недостатком данного вяжущего является низкая прочность при сжатии, быстрое схватывание.

Изобретение направлено на повышение прочности вяжущего при сжатии и регулирование начала схватывания шлакощелочного теста.

Цель изобретения - удешевление вяжущего, снижение процесса переизмельчения и агрегирования минеральных частиц вяжущего, регулирование сроков схватывания шлакощелочного теста и скорости набора прочности, поддержание во времени высокой активности вяжущего и улучшение физико-механических свойств.

Технический результат в заявляемом изобретении достигается тем, что по одному варианту способ получения шлакощелочного вяжущего включает обезвоживание гранулированного шлака доменного или электротермофосфорного и вулканического пепла в сушильных барабанах горизонтального типа при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование указанных шлака и пепла с усреднением состава в шнековом смесителе непрерывного действия, измельчение в мельнице центробежно-ударного действия до фракции 0-80 мкм и удельной поверхности 2800-5000 см2/г с возвратом при этом на домол отделяемой в воздушном классификаторе непрерывного действия фракции более 80 мкм и последующее затворение щелочным активатором состава, мас.%: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75, при следующем соотношении компонентов, мас.%:

и, соответственно, шлакощелочное вяжущее, которое характеризуется тем, что получено указанным способом.

По другому варианту способ получения шлакощелочного вяжущего включает обезвоживание гранулированного шлака доменного или электротермофосфорного и вулканического пепла в сушильных барабанах горизонтального типа при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование указанных шлака и пепла с усреднением состава в шнековом смесителе непрерывного действия, измельчение в мельнице центробежно-ударного действия до фракции 0-80 мкм и удельной поверхности 2800-5000 см2/г с возвратом при этом на домол отделяемой в воздушном классификаторе непрерывного действия фракции более 80 мкм и последующее затворение щелочным активатором состава, мас.%: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75, с добавлением в него водного раствора лигносульфоната технического в количестве (на сухое вещество) 0,2-1,0% от массы шлака, при следующем соотношении компонентов, мас.%:

и, соответственно, шлакощелочное вяжущее, которое характеризуется тем, что оно получено указанным последним способом.

Для изготовления образцов вяжущего использовали доменные граншлаки Новолипецкого металлургического комбината. Химический состав представлен в табл.1.

Для затворения вяжущего применяли щелочной раствор активатора плотностью 1,135 г/см3, состоящий из 22%-ного раствора гидроксида натрия или соды и жидкого стекла плотностью 1,2 г/см3. Вулканический пепел - природное минеральное сырье Машукского разлома, месторождение близ города Пятигорск. Химический состав представлен в табл.1.

Образцы для испытаний готовили следующим образом. Вяжущее затворяли водным раствором щелочного активатора твердения, для другого варианта - добавляли водный раствор ЛСТ, и перемешивали. ЛСТ использовали в виде водного раствора концентрацией

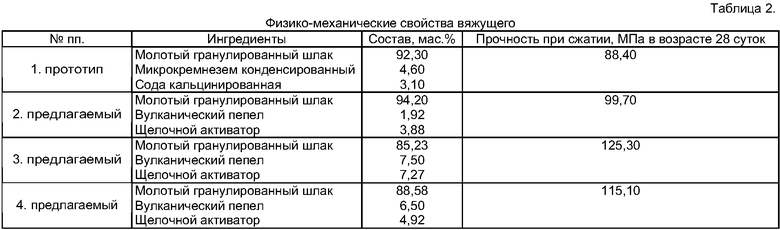

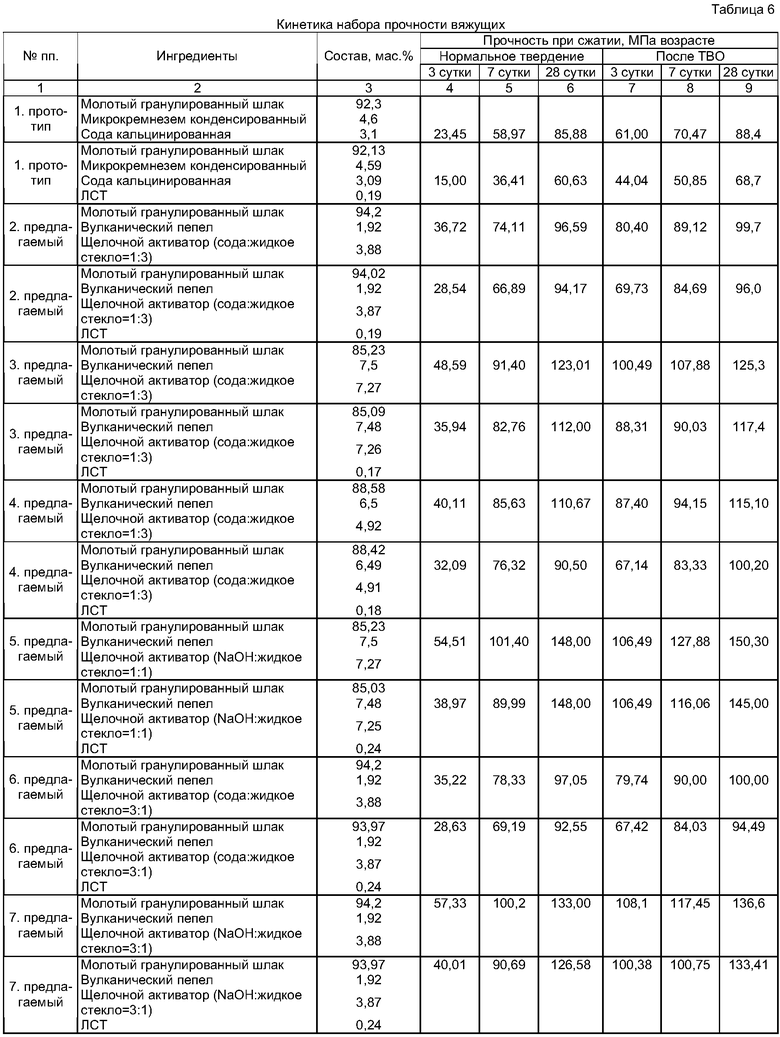

Образцы изготавливали из теста нормальной густоты в соответствии с требованиями ГОСТ 310.3-76. Прочность образцов шлакощелочного вяжущего определяли после тепловлажностной обработки по режиму 3+6+3 при температуре изотермического прогрева 95±5°С. Результаты физико-механических испытаний представлены в табл.2.

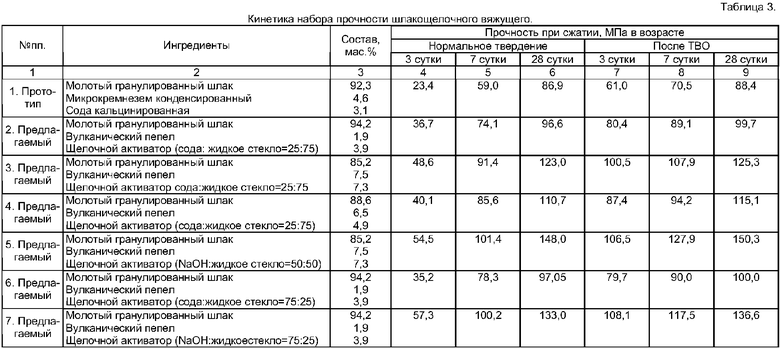

Введение комплекса, состоящего из гидроксида натрия - NaOH или кальцинированной соды и растворимого жидкого стекла, направлено на повышение прочности шлакощелочного вяжущего при сжатии. Технический результат заключается в ускорении темпов набора прочности шлакощелочным вяжущим на начальном этапе твердения, за счет селективного действия вновь вводимых компонентов щелочного активатора твердения. В качестве модифицирующей структуру вяжущего составляющей используют вулканический пепел, при соответствующем соотношении компонентов щелочного активатора. Результаты испытаний представлены в табл.3

Добавки позволяют по сравнению с прототипом повысить прочность на 50-100% на начальной стадии твердения в нормальных условиях, а также после ТВО на 12-70%.

Технический результат достигается тем, что стекло вулканического пепла содержит от 20 до 30% Аl2O3, что и обуславливает благоприятные условия для взаимодействия NaOH или кальцинированной соды и растворимого жидкого стекла со шлаком. Результатом такого взаимодействия является образование низкоосновных гидроалюмосиликатов, что приводит к уплотнению шлакощелочного камня, кольматации пор и повышению прочности, как в начальные сроки твердения, так и в 28 суточном возрасте.

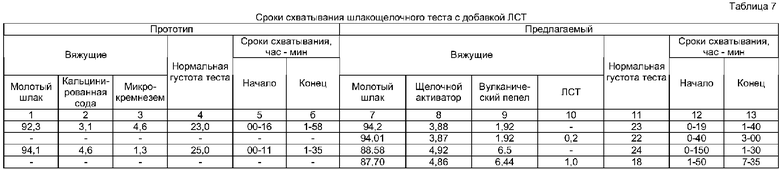

Введение водного раствора лигносульфоната - ЛСТ в шлакощелочную композицию направлено на регулирование сроков схватывания теста шлакощелочного вяжущего на ранних стадиях твердения. Изменение времени до начала схватывания вяжущего осуществляется за счет вновь вводимых компонентов, введение которых приводит к усилению экранирующего эффекта на поверхности шлака, затруднению свободного доступа щелочного активатора твердения к активным центрам шлака.

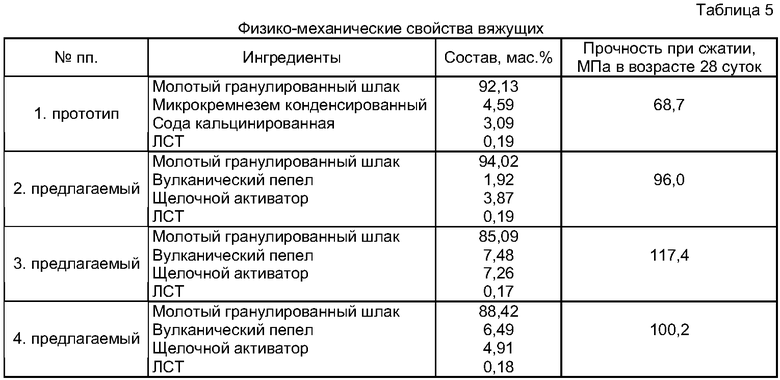

Регулирование сроков схватывания вяжущего достигается тем, что в заявляемом объекте изобретения в качестве модифицирующей добавки используют вулканический пепел в 1,92-9,09% от массы вяжущего и лигносульфанат технический - ЛСТ в количестве 0,2-1,0% от массы шлака в пересчете на сухие вещества.

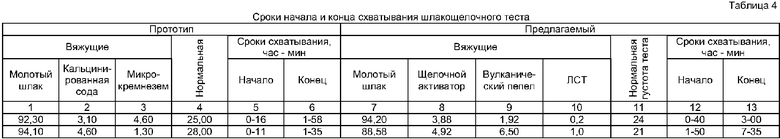

Сроки схватывания определяли по ГОСТ 310.3-76 из теста нормальной густоты, результаты испытаний представлены в табл.4.

Как видно из таблицы 4, использование ЛСТ в качестве добавки к шлакощелочным вяжущим в заданных соотношениях позволяет по сравнению с прототипом увеличить время до начала схватывания с 11 мин до 110 мин и конца схватывания с 98 мин до 455 мин, что позволяет приготовить бетонную смесь, транспортировать к месту бетонирования, уложить ее в опалубку и уплотнить, не нарушая сплошности бетонной смеси.

Процесс изготовления шлакощелочного вяжущего «ГРАУНД» заключается в сушке исходных компонентов - шлака и пепла до влажности 0,5-1%, дозировании компонентов и помоле сухим способом граншлака и пепла до получения фракции с удельной поверхностью 2600-5000 см2/г. Предлагаемый способ реализуется следующим образом: подаются вулканический пепел и граншлак ленточными конвейерами в сушильные барабаны горизонтального типа (//«Технологическая линия сушки песка 13-15 т/час», // «Проблемы сушки песка и сыпучих материалов», spline-3d@yandex.ru). После прохождения процесса сушки вулканический пепел и граншлак охлаждают в холодильнике (//«Новое в приготовлении песка для сухих строительных смесей», spline-3d@yandex.ru). Они имеют на выходе температуру 20-85°С и влажность 0,5-1,0%. Ингредиенты вяжущего: граншлак, вулканический пепел дозируют в заданных пропорциях тарельчатым питателем («Тарельчатые питатели», mail@apmech.ru) и усредняют в шнековом смесителе непрерывного действия с наклонными шнеками («Шнековые смесители», info@agro-mash.ru). Полученную смесь перемешивают и затем измельчают в центробежно-ударной мельнице (Применение центробежно-ударных мельниц «МЦ» при помоле цемента. В.Н.Кушка, А.В.Артамонов, М.С.Гаркави, Е.А.Ашуркова, Е.Е.Бундина, info@uralomega.ru). Частицы материала измельчаются за счет свободного удара о бронеплиты, причем в меньшей степени происходит истирание бронеплит из-за взаимного соударение частиц в воздушном потоке при их движении в ускорителе мельницы и от ускорителя к бронеплите. Совокупность таких воздействий на исходный материал приводит к получению частиц вяжущего строго однородной формы, что предотвращает их агрегацию и повышает реакционную способность материала. Воздушный классификатор центробежно-ударной мельницы (Классификатор воздушно-центробежный КЦ, // «Оборудование для подготовки инертных материалов при производстве сухих строительных смесей» М.С.Гаркави, В.В.Воробьев, В.Н.Кушка, B.C.Свитв, info@uralomega.ru) разделяет полученное вещество на фракции от 0 мкм до 80 мкм с последующим смешением в заданной пропорции, что позволяет получить вяжущее различной активности (табл.2).

Наличие в системе центробежно-ударного комплекса воздушного классификатора позволяет устранить процесс переизмельчения материала за счет непрерывного процесса отбора продуктов измельчения из рабочей системы помола и возврата в рабочую зону частиц с крупностью помола большей, чем установлено в программе классификатора. Такая система позволяет снизить энергозатраты на измельчение материалов по сравнению с помолом в шаровой мельнице на проход от 15 до 40%.

Совместный помол граншлака, вулканического пепла способствует получению вяжущего способного длительное время сохранять высокую реакционную активности вяжущего. При такой технологии происходит равномерное распределение частицы вулканического пепла на зернах молотого граншлака.

Водный раствор лигносульфоната технического вводят в молотый граншлак и вулканический пепел непосредственно в бетоносмеситель принудительного действия или гравитационный (С.С.Добронравов, В.Г.Дронов. Строительные машины и основы автоматизации. М.: Высшая школа, 2001) перед приготовлением бетонной или растворной смеси. Минеральное вяжущее усредняется и затем только дозируется мелкий, крупный заполнители и щелочной активатор твердения.

ЛСТ на поверхности вулканического пепла и шлака образовывает тончайшую пленку, которая на начальном этапе гидратации шлака препятствует свободному доступу щелочного активатора к активным центрам молотого шлака (табл.4). С течением времени щелочной активатор диффундирует через барьерную пленку ЛСТ к частицам шлака и начальное замедление твердения вяжущего не сказывается впоследствии на темпах твердения шлакощелочного вяжущего.

Новизна и изобретательский уровень заявленного вяжущего «Граунд» и способа его получения заключается в том, что регулируются сроки схватывания шлакощелочного вяжущего за счет введения ЛСТ, вулканического пепла и оптимального процентного содержания ингредиентов вводимых компонентов. Повышение прочности вяжущего осуществляется за счет предложенного состава и технологического процесса получения вяжущего «Граунд». Экспериментальные исследования подтверждают заявленные свойства. Заявленное вещество и способ его получения, возможно, реализовать на основе освоенного и выпускаемого промышленностью оборудования.

Заявленное вяжущего «Граунд» и способ его получения не вытекает очевидным образом из существующих технических решений, научно-технической и патентной литературы, т.е. соответствует критерию изобретательского уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2733833C1 |

| ВЯЖУЩЕЕ ВЕЩЕСТВО | 2017 |

|

RU2671018C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЛИНКЕРНОГО ВЯЖУЩЕГО ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2732904C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ВЯЖУЩЕГО | 2017 |

|

RU2664083C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| ШЛАКОЩЕЛОЧНЫЙ МАТЕРИАЛ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743159C1 |

| Шлакощелочное вяжущее | 1988 |

|

SU1615161A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2434820C1 |

Изобретение относится к промышленности строительных материалов, в частности к шлакощелочным вяжущим. Технический результат - регулирование сроков схватывания и скорости набора прочности, улучшение физико-механических свойств. Способ получения шлакощелочного вяжущего включает по одному варианту обезвоживание гранулированного шлака доменного или электротермофосфорного и вулканического пепла в сушильных барабанах горизонтального типа при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование указанных шлака и пепла с усреднением состава в шнековом смесителе непрерывного действия, измельчение в мельнице центробежно-ударного действия до фракции 0-80 мкм и удельной поверхности 2800-5000 см2/г с возвратом при этом на домол отделяемой в воздушном классификаторе непрерывного действия фракции более 80 мкм и последующее затворение щелочным активатором состава, мас.%: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75, при следующем соотношении компонентов, мас.%: указанный шлак 81,80-94,20, щелочной активатор (на сухое) 3,85-7,27, вулканический пепел 1,92-9,09. Шлакощелочное вяжущее по одному варианту получают по указанному выше способу. В способе по другому варианту, аналогичном указанному выше варианту, затворение осуществляют указанным щелочным активатором с добавлением в него водного раствора лигносульфоната технического в количестве (на сухое вещество) 0,2-1,0% от массы шлака. Шлакощелочное вяжущее по другому варианту получают по последнему указанному выше способу. 4 н.п. ф-лы, 7 табл.

1. Способ получения шлакощелочного вяжущего, включающий обезвоживание гранулированного шлака доменного или электротермофосфорного и вулканического пепла в сушильных барабанах горизонтального типа при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование указанных шлака и пепла с усреднением состава в шнековом смесителе непрерывного действия, измельчение в мельнице центробежно-ударного действия до фракции 0-80 мкм и удельной поверхности 2800-5000 см2/г с возвратом при этом на домол отделяемой в воздушном классификаторе непрерывного действия фракции более 80 мкм и последующее затворение щелочным активатором состава, мас.%: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75, при следующем соотношении компонентов, мас.%:

2. Способ получения шлакощелочного вяжущего, включающий обезвоживание гранулированного шлака доменного или электротермофосфорного и вулканического пепла в сушильных барабанах горизонтального типа при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование указанных шлака и пепла с усреднением состава в шнековом смесителе непрерывного действия, измельчение в мельнице центробежно-ударного действия до фракции 0-80 мкм и удельной поверхности 2800-5000 см2/г с возвратом при этом на домол отделяемой в воздушном классификаторе непрерывного действия фракции более 80 мкм и последующее затворение щелочным активатором состава, мас.%: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75, с добавлением в него водного раствора лигносульфоната технического в количестве (на сухое вещество) 0,2-1,0% от массы шлака, при следующем соотношении компонентов, мас.%:

3. Шлакощелочное вяжущее, характеризующееся тем, что оно получено способом по п.1.

4. Шлакощелочное вяжущее, характеризующееся тем, что оно получено способом по п.2.

| Шлакощелочное вяжущее | 1975 |

|

SU581111A1 |

| Вяжущее | 1990 |

|

SU1830387A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ АЭС | 1997 |

|

RU2117343C1 |

| Вяжущее | 1990 |

|

SU1813752A1 |

| US 4306912 А, 22.12.1981, 6 с | |||

| КОЛОКОЛЬНИКОВ B.C | |||

| Производство цемента | |||

| - М.: Высшая школа, 1967, с.94-96, 98-100 | |||

| ГЛУХОВСКИЙ В.Д | |||

| и др | |||

| Производство бетонов и конструкций на основе шлакощелочных вяжущих | |||

| - Киев: «Будiвельник», 1988, с.28, 31-33. | |||

Авторы

Даты

2009-10-20—Публикация

2008-05-21—Подача