Изобретение относится к промышленности строительных материалов и может быть использовано при производстве конструкций из легких бетонов на поризованных заполнителях.

Известен способ приготовления бетонной смеси, включающий смешение вяжущего, поризованных заполнителей, например керамзита и керамзитового песка, воды с добавкой микропенообразователя типа ЦНИПС-1, механическую активацию - перемешивание и уплотнение, термообработку [1] По известному способу получают, например, легкий поризованный бетон, однако при приготовлении бетонной смеси введение дополнительного количества поризованных заполнителей для повышения, например, марки бетона ухудшает удобоукладываемость; для ее сохранения необходимо увеличить расход вяжущего, воды. Термообработка получаемого керамзитового бетона по известному способу, например в открытых формах при 85 95oC, осуществляется (по рекомендациям ВНИИжелезобетона: Технология бетонных и железобетонных изделий. Под ред. В.Н. Сизова. Учебник для инж.-строит. вузов. -М. Высшая школа, 1972, с. 307) по довольно продолжительному режиму, ч:

Предварительная выдержка 3-4

Подъем температуры 4-5

Изотермическая выдержка 5-6

Остывание 2

Всего 14-17

Для достижения отпускной прочности используют комбинированную обработку, сухой или электропрогрев калориферами, ТЭНами (при этом увеличивают изотермический прогрев до 8 ч); открытые поверхности пропариваемого легкого бетона укрывают полиамидными пленками, слоем опилок и т.п. Сокращение продолжительности предварительной выдержки достигается прогреванием свежеотформованного бетона в камерах при 30 40oC, а продолжительности термообработки применением различных методов типа метода горячего формования [Там же, с.306] В других случаях необходимые физико-механические свойства легкого бетона не достигаются.

Наиболее близким по техническому решению и достигаемому эффекту является способ приготовления бетонной смеси, выбранный как прототип, включающий смешение вяжущего, заполнителей, воды затворения с добавкой органического пластификатора, выдержку смеси в течение времени, соответствующему продолжительности стадии 1 процесса структурообразования, механическую активацию, при которой вводят дополнительный компонент в бетонную смесь по достижении ею минимальной вязкости в интервале  от начала механической активации [2]

от начала механической активации [2]

Способ позволяет сохранить необходимую удобоукладываемость при введении в бетонную смесь дополнительного компонента (базальтовой фибры) до 11 мас. однако термообработка по известному способу также довольно продолжительна 17 ч, а изотермический цикл еще более длителен, чем при термообработке легких бетонов, как правило, не менее 8 ч. Сокращение продолжительности термообработки резко ухудшает качество бетона (не достигается требуемая отпускная прочность).

Целью изобретения является сокращение продолжительности термообработки с сохранением удобоукладываемости смеси и качества бетона.

Поставленная цель достигается тем, что в способе приготовления бетонной смеси, включающем смешение вяжущего, заполнителей, воды затворения с добавкой органического пластификатора, выдержку смеси в течение времени, соответствующему продолжительности стадии 1 процесса структурообразования, механическую активацию, при которой вводят дополнительный компонент в бетонную смесь по достижении ею минимальной вязкости в интервале  от начала механической активации, в качестве дополнительного компонента используют избыточное от расчетного вводимого в затворяемую бетонную смесь количество пористого заполнителя в пределах от 4,3 до 5,2 мас. при его остаточной влажности не менее 1,8% Дополнительно к органическому пластификатору с водой затворения вводят поливинилацетатную дисперсию (ПВАД) в количестве 0,05-1% от массы вяжущего.

от начала механической активации, в качестве дополнительного компонента используют избыточное от расчетного вводимого в затворяемую бетонную смесь количество пористого заполнителя в пределах от 4,3 до 5,2 мас. при его остаточной влажности не менее 1,8% Дополнительно к органическому пластификатору с водой затворения вводят поливинилацетатную дисперсию (ПВАД) в количестве 0,05-1% от массы вяжущего.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что в качестве дополнительного компонента используют избыточное от вводимого в затворяемую бетонную смесь количество пористого заполнителя в пределах от 4,3 до 5,2 мас. при его остаточной влажности не менее 1,8% причем дополнительно к органическому пластификатору с водой затворения вводят поливинилацетатную дисперсию в количестве от 0,05 до 1% от массы вяжущего. Введение избыточного (от расчетного) количества пористого заполнителя при сохранении удобоукладывемости бетонной смеси и качества, сокращение продолжительности термообработки позволяет констатировать, что заявляемый способ является новым. Известны технические решения [1] когда повышение марки бетона достигается соответствующим расчетным увеличением расхода вяжущего, воды затворения, повышением марки пористого заполнителя. Сократить продолжительность термообработки по известному способу без ущерба для физико-механических свойств бетона нельзя, так как увеличение расхода вяжущего вызывает для достижения необходимой удобоукладываемости смеси повышенный расход воды затворения, что удлиняет цикл термообработки. По предлагаемому же способу повышение физико-механических свойств бетона достигается без увеличения расхода вяжущего; так как вводится избыточное от расчетного количество пористого заполнителя, то расход вяжущего становится меньше, уменьшается также необходимое количество воды затворения при сохранении заданной удобоукладываемости. С водой затворения дополнительно, кроме того, вводится поливинилацетатная дисперсия в количестве 0,05 1% от массы вяжущего, что также направлено на достижение цели. Физико-химические процессы в твердеющем бетоне протекают более активно и продолжительность изотермического цикла сокращается без ухудшения качества бетона. Таким образом, заявляемое решение содержит изобретательский уровень. Изобретение технически осуществимо, промышленно применимо.

При использовании пористого заполнителя (керамзита-гравия и песка) с остаточной влажностью менее 1,8% формирование совершенных адгезионно-когезионных контактов в системе заполнитель -вяжущее не достигается, теплопередача ухудшается, а при более 2% повышается влагосодержание, увеличивается продолжительность изотермического цикла/или снижаются прочностные свойства бетона при сокращении его. Именно при остаточной влажности пористых заполнителей не ниже 1,8 и не более 2% (последний предел регламентирован ГОСТом 11024-64 )благодаря повышенной смачиваемости заполнителя гидратирующимся вяжущим формируются наиболее плотные адгезионно-когезионные контакты, способствующие хорошей теплопередаче в массиве твердеющего легкого бетона.

Введение дополнительно к органическому пластификатору добавки ПВАД в количестве 0,05 1% от массы вяжущего способствует увеличению структурной прочности вяжущего, релаксации напряжений при термообработке, созданию "мягких" условий твердения.

Примеры реализации способа.

Пример 1. Приготавливают конструктивно-теплоизоляционный бетон состава, мас. 18,3 портландцемента Здолбуновского цементно-шиферного комбината М400, 50,0, гравия керамзитового М500 крупностью до 40 мм, межзерновой пустотностью 0,42 и объемной массой зерен в цементном тесте 0,9 кг/л, 14,6 керамзитового песка объемной насыпной массой 650 кг/м3 и объемной массой зерен в цементном тесте 1,5 кг/л,остаточная влажность заполнителей составляет 1,8% 0,037 мас. микропенообразователя омыленного древесного пека ЦНИПС-1, его растворяют в воде затворения совместно с ПВАД в количестве 0,027 мас. Воду затворения берут до достижения жесткости смеси 30±3с 17,1 мас. Компоненты затворяют водой с добавками и перемешивают в смесителе принудительного действия СБ-35 в течение 4 мин. Отбирают образец (растворную часть бетонной смеси) и с помощью резонансной установки для определения кинетики структурообразования находят продолжительность стадии 1/18 мин. Через 18 мин твердения смеси в покое ее вновь перемешивают в течение 3,5 мин, после чего, не прекращая перемешивания, вводят избыточное (от расчетного) количество керамзитового заполнителя (гравия и песка соответственно их процентному содержанию друг к другу) 4,3 мас. еще перемешивают 2 мин. Бетонную смесь уплотняют на стандартной виброплощадке в формах 15х15х15 см в течение 1 мин, осуществляют по режиму 2+2+3+2, при температуре изотермического прогрева 358±K. Специальных мер защиты бетона (покрытие пленкой, опилками) не требуется.

Пример 2. Осуществляют аналогично примеру 1, однако вводимый керамзитовый компонент имеет остаточную влажность 1,6%

Пример 3. Осуществляют так же, как и в примере 1, вводимый керамзитовый компонент имеет остаточную влажность 2,2%

Пример 4. Так же, как и пример 1, однако в бетонную смесь в конце стадии 1, а именно через 0,22 ее продолжительности вводят керамзитовый заполнитель 5,0 мас.

Пример 5. Так же, как и пример 1, керамзитовый заполнитель вводят в дополнительном количестве 5,2 мас.

Пример 6. Так же, как и пример 1, керамзитовый заполнитель вводят в дополнительном количестве 3,7 мас.

Пример 7. Так же, как и пример 1, керамзитовый заполнитель вводят в дополнительном количестве 5,4 мас.

Пример 8. Так же, как и пример 1, однако дополнительно к микропенообразователю (органическому пластификатору) ЦНИПС-1 с водой затворения вводят ПВАД в количестве 0,05% от массы вяжущего, т.е. 0,009 мас.

Пример 9. Так же, как и пример 1, однако ПВАД вводят в количестве 0,3% от массы вяжущего.

Пример 10. Так же, как и пример 1, однако ПВАД вводят в количестве 1% от массы вяжущего.

Пример 11. Так же, как и пример 1, однако ПВАД вводят в количестве 0,03% от массы вяжущего.

Пример 12. Так же, как и пример 1, однако ПВАД вводят в количестве 1,5% от массы вяжущего.

Пример 13 (контрольный). Готовят конструкционно-теплоизоляционный бетон состава, мас. 20,5 портландцемента М400; 46,6 гравия керамзитового М500; 13,7 керамзитового песка, 0,04 добавки ЦНИПС-1; 19,16 воды. Компоненты затворяют, перемешивают сначала керамзитовые заполнители (воду берут 2/3 требуемого количества); эту смесь перемешивают 1 мин. В смесь подают вяжущее, остальную воду с добавкой микропенообразователя ЦНИПС-1, продолжают совместное перемешивание всех компонентов бетонной смеси. Отличие приготовления бетонной смеси контрольного состава по времени ее приготовления: общее время перемешивания составляет 4 мин, так как увеличение продолжительности в данном случае снизило прочность бетона. Далее смесь в формах 15х15х15 см уплотняют на стандартной виброплощадке в течение 1 мин, пропаривают по режиму 4+5+6+2 при 358±5K.

Пример 14 (прототип). Готовят бетонную смесь состава, как по примеру 6, однако через 18 мин вводят при перемешивании не керамзитовый компонент, а базальтовую фибру в количество 10 мас. в остальном бетонную смесь приготавливают, как по примеру 1, однако ПВАД не вводят, в качестве органического пластификатора используют также добавку ЦНИПС-1. Пропаривают по режиму 2+2+3+2 при температуре изотермического цикла 358±5K.

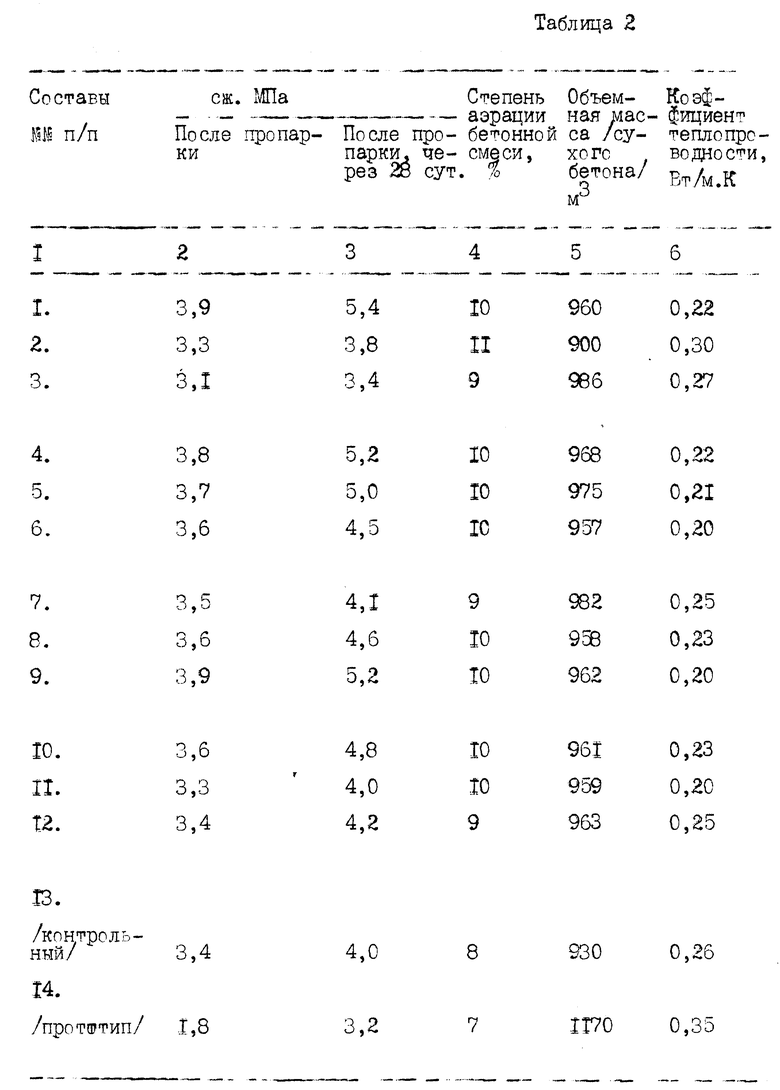

Составы (в пересчете к 100%) приведены в табл.1, результаты их физико-механических испытаний в табл. 2.

Как следует из результатов испытаний, по предлагаемому способу достигаются необходимые физико-механические свойства бетона с сокращением цикла термовлажностной обработки. Стальная арматура в толще бетона (при защитном слое не менее 18 мм) после годичного испытания при влажности окружающей среды 70 75% практически не имеет следов коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бетонной смеси | 1990 |

|

SU1778100A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА СТРУКТУРНЫХ НАПРЯЖЕНИЙ | 1994 |

|

RU2104518C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2097364C1 |

| Способ приготовления бетонной смеси | 1988 |

|

SU1567556A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО ВОЛОКНА | 1992 |

|

RU2036176C1 |

| Способ приготовления бетонной смеси | 1976 |

|

SU624896A1 |

| БЕТОННАЯ СМЕСЬ | 1995 |

|

RU2081083C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1998 |

|

RU2132828C1 |

| Способ приготовления легкобетонной смеси | 1988 |

|

SU1636407A1 |

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1636386A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве конструкций из легких бетонов на поризованных заполнителях. Цель изобретения - сокращение продолжительности термообработки с обеспечением удобоукладываемости смеси и качества бетона. Способ приготовления бетонной смеси, включающий смешение вяжущего, заполнителей, воды затворения с добавкой органического пластификатора, выдержку смеси в течение времени, соответствующем продолжительности стадии 1 процесса структурообразования, механическую активацию, при которой вводят дополнительный компонент в бетонную смесь по достижении ею минимальной вязкости в интервале  от начала механической активации. Новым является то, что в качестве дополнительного компонента используют избыточное от расчетного вводимого в затворяемую бетонную смесь количество пористого заполнителя в пределах от 4,3 до 5,2 мас.% при его остаточной влажности не менее 1,8%. Дополнительно к органическому пластификатору с водой затворения вводят поливинилацетатную дисперсию в количестве 0,05 - 1% от массы вяжущего. 1 з. п. ф-лы, 2 табл.

от начала механической активации. Новым является то, что в качестве дополнительного компонента используют избыточное от расчетного вводимого в затворяемую бетонную смесь количество пористого заполнителя в пределах от 4,3 до 5,2 мас.% при его остаточной влажности не менее 1,8%. Дополнительно к органическому пластификатору с водой затворения вводят поливинилацетатную дисперсию в количестве 0,05 - 1% от массы вяжущего. 1 з. п. ф-лы, 2 табл.

от начала механической активации, отличающийся тем, что в качестве дополнительного компонента используют избыточное от расчетного вводимого в затворяемую бетонную смесь количество пористого заполнителя 4,3 - 5,2 мас. при его остаточной влажности не менее 1,8%

от начала механической активации, отличающийся тем, что в качестве дополнительного компонента используют избыточное от расчетного вводимого в затворяемую бетонную смесь количество пористого заполнителя 4,3 - 5,2 мас. при его остаточной влажности не менее 1,8%

2. Способ по п.1, отличающийся тем, что дополнительно к органическому пластификатору с водой затворения вводят поливинилацетатную дисперсию в количестве 0,05 1% от массы вяжущего.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чехов А.П | |||

| и др | |||

| Справочник по бетонам и растворам | |||

| - Киев: Будивельник, 1972, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления бетонной смеси | 1990 |

|

SU1778100A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-10—Публикация

1995-08-01—Подача