(54) СПОСОБ ПО.ПУЧЕНИЯ МОДИФИЦИГОВАННОЙ КАНИФОЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной канифоли | 1979 |

|

SU1039943A1 |

| Способ получения модифицированнойКАНифОли | 1979 |

|

SU834064A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЬНОЙ СМОЛЫ | 1997 |

|

RU2130042C1 |

| Пленкообразующая композиция для получения лакокрасочных материалов | 1980 |

|

SU943259A1 |

| КАНИФОЛЬНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2229491C1 |

| Способ получения эфира канифоли илиМОдифициРОВАННОй КАНифОли | 1979 |

|

SU802342A1 |

| Олифа | 1980 |

|

SU939506A1 |

| Состав для проклейки бумаги и картона | 1975 |

|

SU529279A1 |

| СПОСОБ ОБРАБОТКИ КАНИФОЛИ И ЕЕ ПРОИЗВОДНЫХ | 1995 |

|

RU2046812C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЕТЕРПЕНОМАЛЕИНОВОЙ СМОЛЫ | 1994 |

|

RU2105781C1 |

Изобретение относится к химическим способам улучшения качества канифоли, П{жменяемой для изготовления клеев, в качестве проклеивающего агента, в целлюлозно-бумажной промышленности и как компонент резиновой смеси в резино-технической промьштенности.,

Изьестен спогюб модифицирования канифоли, который заключается в конденсации канифоли с альдегидом (формальдегид, параформальдегид) в присутствии органической карбоновой кислоты с константой ионизации в интервале 10 г- 10 (муравьиная, фумаровая, малеиновая и др.) 1. Полученный по этому способу готовый продукт нмеет киспотное число 135 глг КОН/г, температуру размягчения 80°. Однако этот способ пе пригоден для модифицирования кедровой канифоли.

Известен также способ, согласно которому конденсацию канифоли с формальдегидом и фумаровой кислотой проводят в два этапа: иначале при 130 -200° без катализатора, затем при 150-220° в , присутствии катализатора - 80%-ной H2SO4, которую затем нейтрализуют NaHCOs 2. Модифицированная канифоль имеет кислотное число 168 мг КОН/Г. В качестве исходного сырья используют

канифоль жнвичную, сосновую экстракционную, талловую. .

Наиболее близким по технической сущности к предлагаемому является способ получениямодифицированной канифоли, заключающийся в том, что канифоль расплавляют в реакторе, затем при постоянно работанЕцей мешалке загружают малеиновый ангидрид (или фумаровую кислоту) 3. Реакционную массу разогревают до 140° и при этой температуре к ней в течение 3 ч добавляют формалин (формальдегид, параформ).

По окончании загрузки формалина температуру в реакторе поднимают до 195°, затем о 225°, после чего модифицированную канифоль охлаждают до 160° в течение 3-4 ч и сливают в тару,

В качестве исходного сырья используют канифоль живичную, сосновую экстракционную, талловую.

Известные Способы позволяют модифицировать кедровую канифоль, но получаемые физико-химические показатели не удовлетворяют требований потребителей.

Длительное естестве шое охлаждение модифицированной экстракционной кедровой канифоли, приводящее к 2-3-часовому дополнительному пребьшанию канифоли в зоне высоких температур, резко ухудшает качество готового продукта происходит снижение кислотного числа на 15 - 20 единиц, что являегся нежелательным для основного потребителя этого продукта - целлюпозно-бумажной промышленности и затрудняет использование кедровой канифоли.

Цель изобретения - предотвращегше снижения кислотного числа модифшшровзшюй кедровой канифоли, что в свою очередь позволит расширить ассортимент применяемых различных видов каинфоли.

Поставленная цель достигается тем, что моди4мкации подвергают Kejt oByro канифоль, которую после присоединения модифицируницюс агентов быстро охлаждают в течение 25 - 35 мин от 210 - 235 до 150-160° и подают на разлив.;

И расплав канифоли загружают 6-9% канифоли фумаровой кислоты или малеинового ангидрида. При температуре реакционной массы 120 - 160 в зону реакции вводят формальдегид в виде формаллна илииараформав количестве 1-2,5% отвеса канифоли в течение 1-3 ч. Затем температуру массы повышают до 180 - 190°, вьщерживают ее при этой температуре 2 часа для полного присоединения фумаровой кислоты или малеинового ain-вдрида к смоляным каспсащ канифоли. Для дегидратации образующихся метилольных rpyim, вводимых в продукт, формальдегидомснова новышают тем1гературу (от 210 до 325) и вьодерживают реакционйую массу 0,5 часа, после чего продукт быстро охлаждают до 150-160 в течение 25 - 35 мини подают иа разлив.

Основными показателями качества продукта являются кислотное число и температура размягчения. В процессе моднфшхирования кедровой канифоли вначале происходит увеличение кислотного остатка, а затем оно вновь падает.

Для полиого проведения реакции модифицирования обычно достаточно 3,5 - 5 час, и в этот период кислотное число модифицирова1шой кедровой канифоли сохраняется на высоком уровне (160170 мгкон/г). Снижение кислотного шсла происходит в период медленного естественного охлаждения канифоли в интервале температур от 220 до 190°. После окончания модифицирования кедровую канифоль подвергают быстрому охлаждению от 235° до 160° в течение 25 - 35 мин, при когорой практически не происходит сшижения кислотного чисгЕа.Пример. Раошавленную кедровую канифоль и 7% фумаровой кислоты от веса канифоли загружают в реактор, снабженный меилалкой, термометром, дозирующим устройством и холо НИКОМ. При 140° в зону реакции подают 1,5% формальдегида от веса канифоли в виде формалина в течение 2 час. Повышает температуру реакционной массы до 190°, выдерживают при данной температуре 1,5 ч, затем повышают температуру до 220 - 235 и вьщерживают 0,5 ч. После окончания процесса модифицирования продукт сразу же спивают в промежуточную емкость с охладительной рубашкой и далее охлаяеденный до 160° в течение 25-35 мин продукт подают на розлив. Готовый продукт имеет кислотное число 168 мг КОН/г, температуру размягчения 67°.

П р и м е р 2. Процесс ведут по примеру 1, только в расплавленную кедровую канифоль вместо фумаровой кислоты загружают малеиновый ангидрня. Готовый продукт имеет кислотное число C-S мг КОН/г температуру размягчения/ ..

ПримерЗ(к о нтрольный). Способ модифищ1ровага{я тот же, что в примере 1, только после окончздия процесса модифицироваггая реакциошая масса осгашает постепенно. Готовый продукт имеет кислотное Ш1сяо 140 мг КОН/г, температуру размягчешш 67°.

Ори Мер 4. Процесс ведут а11алогично примеру 1, только в раашавлеш ую кедровую канифоль загружают 6% малеинового ангвдрида от веса канифоли. При 140° в зону реакции подают 2,5% формальдегида от веса канифоли.

Готовьй продукт имеет Кислотное число 160 мг КОН/г, температуру размягчения 66°.

Пример 5. Аналогачный примеру 1, только в расплавленную кедровую канифоль ззгру кают 9% малеинового аьцидрвда и 1% формальдегида от веса канифоли.

Готовьй продукт имеет кислотное число 168 мг КОН/г и температуру размягчеш1Я 66°.

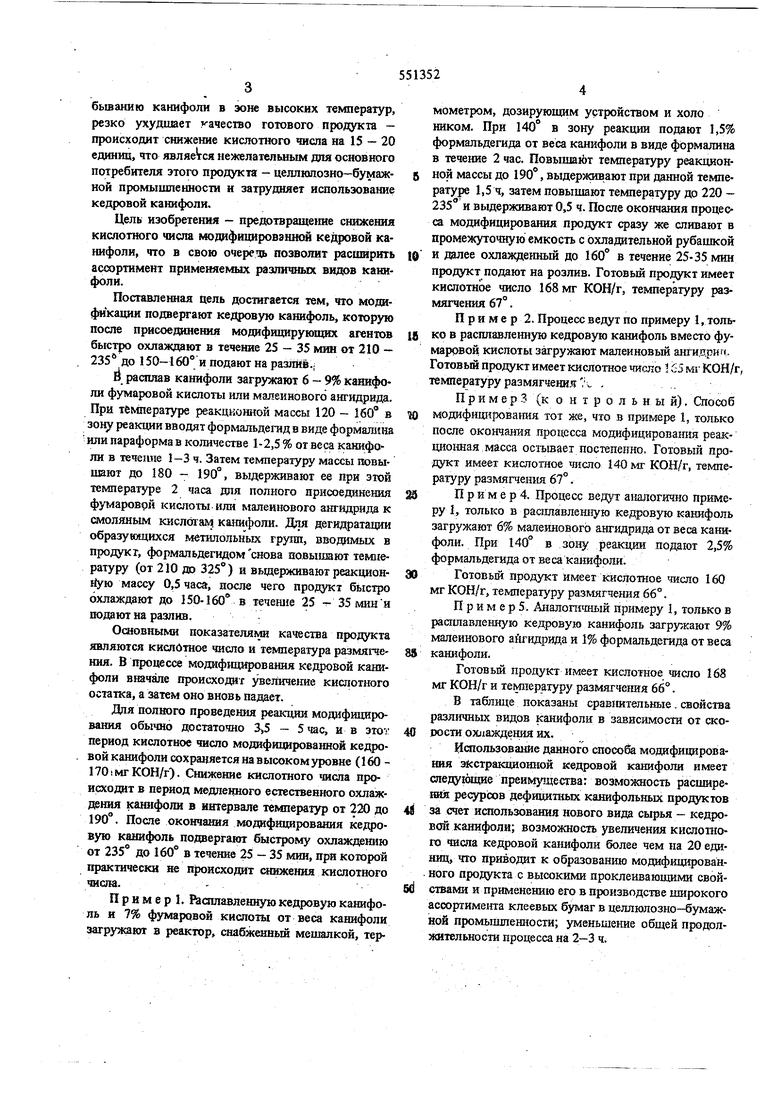

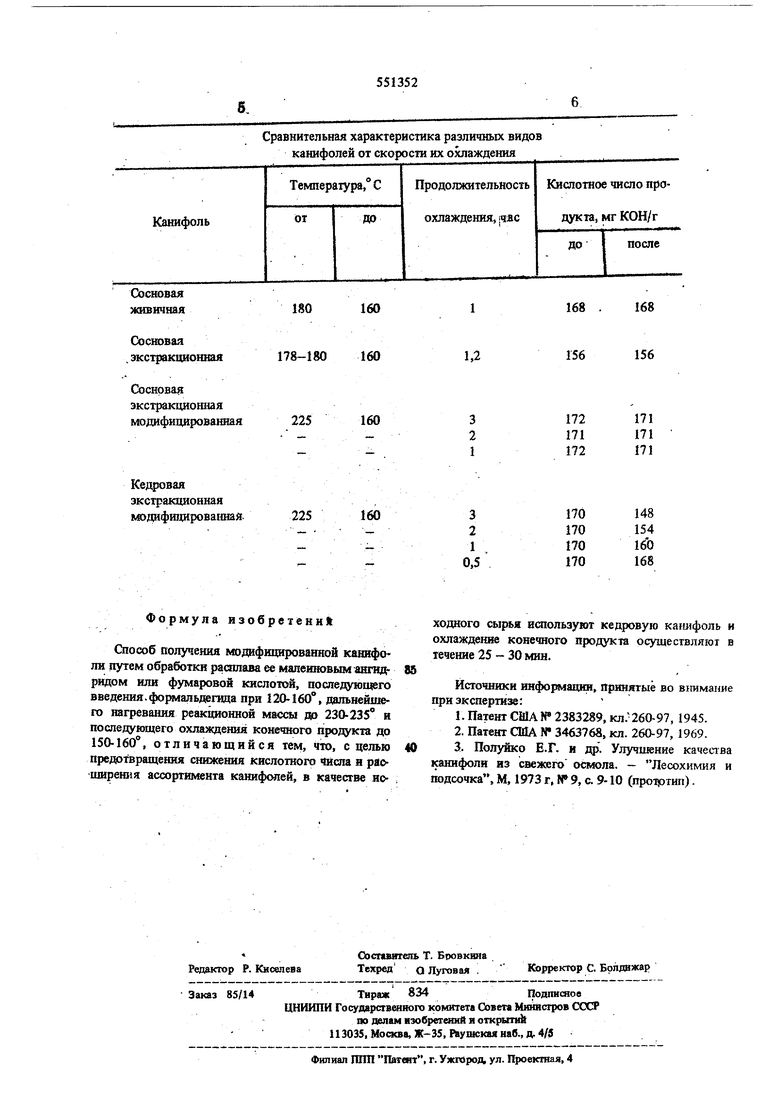

В таблице показаны сравнительные. свойства различных видов канифоли в зависимости от скорости охлагвдения их.

Ишользоваиие данного способа модифицирования экстракционной кедровой канифоли имеет следу1(шще преимущества: возможность расширения ресурсов дефицитных канифольных продуктов за счет использования нового вида сырья - кедровой канифоли; возможность увеличения кислошого числа кедровой ка1и1фоли более чем на 20 единиц, что приводит к образованию модифицированного продукта с высокими проклеивающими свойствами и применению его в производстве широкого ассортимента клеевых бзмаг в целлюлозно-бумажной промышленности; уменьшение общей продолжительности процесса на 2-3 ч.

Сравнительная характеристика различных видов канифолей от скорости их охлаждения Температура, С Канифоль Сосновая ISO живнчная Сосновая 178-180 . экстракционная Сосновая экстракционная модифицированная

Кещювая

экстракционная

MQm mifiposaitmit.

225

Формула изобретени

Способ получения модифицированной канифоли путем обработки расияава ее малешювым ангид. РИДОМ или фумаровой кислотой, последующего введения.формальдепща при 120-160°. дяльнейиюго нагревания реакционной массы до 230-235° и последующего охлаждения конечного продукта до 150-160 . отличающийся тем, что, с целью предотвращения снижения кислотного числа н расширения ассортимента канифолей, в качестве нодо

после

3

170

148

2 170 154

1 170 160

,5 170 168

ходного сырья используют кедровую кагшфоль и охлаждение конечного продукта осуществляют в течение 25 - 30 ишн.

Источники инфо1мащш, принятые во внимание при экспертизе:

Авторы

Даты

1977-03-25—Публикация

1975-10-24—Подача