Изобретение относится к металлургии, в частности к выплавке никельхромовых сплавов в электропечах

Обычная выплавка никелевых сплавов методом сплавления легированных отходов, никеля и хрома в открытых дуговых электропечах отличается невысокой технологической пластичностью отдельных плавок и повышенным угаром хрома. При одинаковых условиях выплавки сплава с раскислением и модифицированием причина низкой пластичности заключается в загрязнении металла нитридами, что обусловлено относительно высокой растворимостью азота в никель хромовых сплавах при температурах сталеплавильных процессов. Растворимость азота в никельхромовом расплаве при электродуговой плавке с присадкой хрома в завалку остается практически постоянной, а загрязненность конечного металла нитридами оценивается по характеру расположения и размерами нитридов Нитриды оказывают отрицательное влияние на качество никельхромовых деформируемых сплавов.

Наиболее близким к изобретению является способ получения стали с низким содержанием азота, включающий расплавление исходного металла, окислительную продувку с предварительным раскислением кремнистыми раскислителями и легированием ферросплавами с последующей присадкой титана, который задают из расчета 0,05-0,20% от массы садки за 10-30 мин до выпуска При этом удаление азота связано с образованием твердых нитридов титана, с последующим их осаждением на окислах, всплыванием таких включений и ассимиляцией их шлаком.

Однако известный способ удаления азота в виде нитридов титана при выплавке никельхромовых сплавов практически нереализуем, так как при введении титана в расплав перед выпуском из печи растворимость азота в сплаве увеличивается и происходит дополнительТное загрязнение металла азотом за счет контакта расплава с атмосферой при выплавке. Это обусловлено более низким коэффициентом активности титана в никеле и никельхромовых сплавов по сравнению с жидким железом и сталями. Таким образом, указанных концентраций титана по извес гному способу недостаточно для образования нитридов в никелевых сплавах при температурах плавки и выпуска сплава из печи, э технология является неэф(Л

С

vj о

го

4 СЛ

фективной для деазотации никелевых сплавов и экономии легирующих путем их оптимального соотношения в завалке при плавке.

Цель изобретения - экономия легирую- щих, снижение загрязненности металла нитридами и увеличение выхода годного.

Указанная цель достигается тем, что после расплавления завалки при 1360-1440°С и основности известково-кремнеземистого шлака 1,5-5 в ванну присаживают титан в количестве (0,015-0,045)% от массы метал- лошихты.

Известно, что высокохромистые никелевые сплавьГс содержанием 51 мае. % хро- ма кристаллизуются при 1340°С, а сплавы с 10-20 мае. % хрома плавятся в довольно узком температурном интервале на 40-50°С ниже температуры плавления никеля Фактически, при выплавке средняя температура расплава при присадке титана на Ю-12°С выше температуры ликвидус расчетного химсостава выплавляемого никельхромово- го сплава. В заявляемом интервале температур скорость выноса нитридов из металла в шлак значительно выше скорости раство- 1 нитридов в расплаве, что позволяет удалять азот из сплава по нитридному механизму.

При введении титана в никельхромовый расплав при температурах, близких к интервалу температур двухфазной области, образуются нитриды титана, которые выносятся в шлак. Нитрид титана хорошо смачивается шлаками системы СаО-А120з-5Ю2 с основ- ностью в пределах 1,5-5 Краевой угол смачивания нитрида титана шлаком изменяется от 0 до 20°,а работа адгезии нитрида титана к шлаку больше, чем к никельхромо- вому расплаву, и превышает 1000 мДж/м (таб. 1).

Если основность шлака меньше 1,5, то никельхромовый расплав загрязняется при плавке кремнием. Это является недопустимым, так как ведет к отбраковке металла по химсоставу. При основности шлака более 5 температура плавления шлака высока по сравнению с температурой плавления никельхромового сплава Образующийся гетерогенный шлак практически не ассимилирует нитриды титана, что обусловливает загрязнение металлического расплава азотом и является причиной резкого снижения технологической пластичности сплава из-за наличия в нем нитридов тита- на.

Опытным путем установлено количество добавок титана в ванну для деазотации металла по нитридному механизму без загрязнения расплава титаном. Для присадок

титана меньших 0,015% от массы завалки в температурном интервале 1360-1440°С нитриды титана в никельхромовом расплаве не образуются из-за окисления титана растворенным кислородом. В этом случае титан работает как раскислитель. Если количество титана превышает 0,045% от массы завалки, расплав легируется титаном, что для сплавов без титана является нежелательным. Кроме того, повышение содержания титана сопровождается увеличением растворимости азота в конечном металле, а из-за вторичного окисления титана происходит загрязнение сплава оксидами. В заявляемых количествах присадка титана по указанному температурному и шлаковому режиму связывает азот в нитриды без насыщения расплава титаном.

В литературе отсутствуют сведения о выплавке никельхромовых сплавов с введением хрома совместно с никелем и легированными отходами в завалку, после расплавления которой производят деазота- цию расплава по нитридному механизму путем дачи титана при строго определенной температуре и основности шлака. В условиях открытой электроплавки указанный способ для экономии легирующих и повышения выхода годного при производстве никелевых сплавов ранее не применялся.

Пример. Использование предлагаемого способа при выплавке нихрома Х20Н80 в 5-тонной дуговой электропечи.

В завалку используют металлический никель, хром, кусковые отходы, листовую обрезь и стружку нихрома. На подину печи перед завалкой шихты дают известь и плавиковый шпат из расчета получения основности шлака после расплавления шихты и при последующей плавке, равной 3,2. После расплавления завалки при 1400±40°С в металл присаживают металлический титан в количествах, соответствующих заявляемым переделами и выходящих за эти пределы. Далее при 1470°С расплав легируют металлическим марганцем, а шлак раскисляют смесью из порошкообразного силикокаль- ция, извести и проверяют ковкость квадратной пробы, после чего в расплав вводят металлический кальций в количестве до 1 кг/т, отбирают пробы на химанализ и проводят рафичировку под белым шлаком, который наводят присадкой в печь смеси из извести и силикокальция. Перед выпуском в металл вводят кальций из расчета его получения в готовом металле 0,03-0,06 мае. %, производят отков квадратной пробы и при 1510 С металл выпускают из печи, Разливку проводят обычным порядком в несмазанные изложницы для слитков массой (Ж 600 кг.

Слитки на стане 600 прокатывают в заготовку 125 мм по известной технологии По результатам взвешивания слитков и проката рассчитывают выход годного при переделе сплава.

Результаты по выплавке сплаеа по предлагаемой технологии сравнивают с выплавкой сплава по известной технологии, по которой после раскисления и легирования расплава за 15 мин до выпуска металла из печи в него присаживают на 0,05 мае. % титана с целью возможного удаления азота из сплава. Полученные слитки проходят аналогичный передел в заготовку 125 мм.

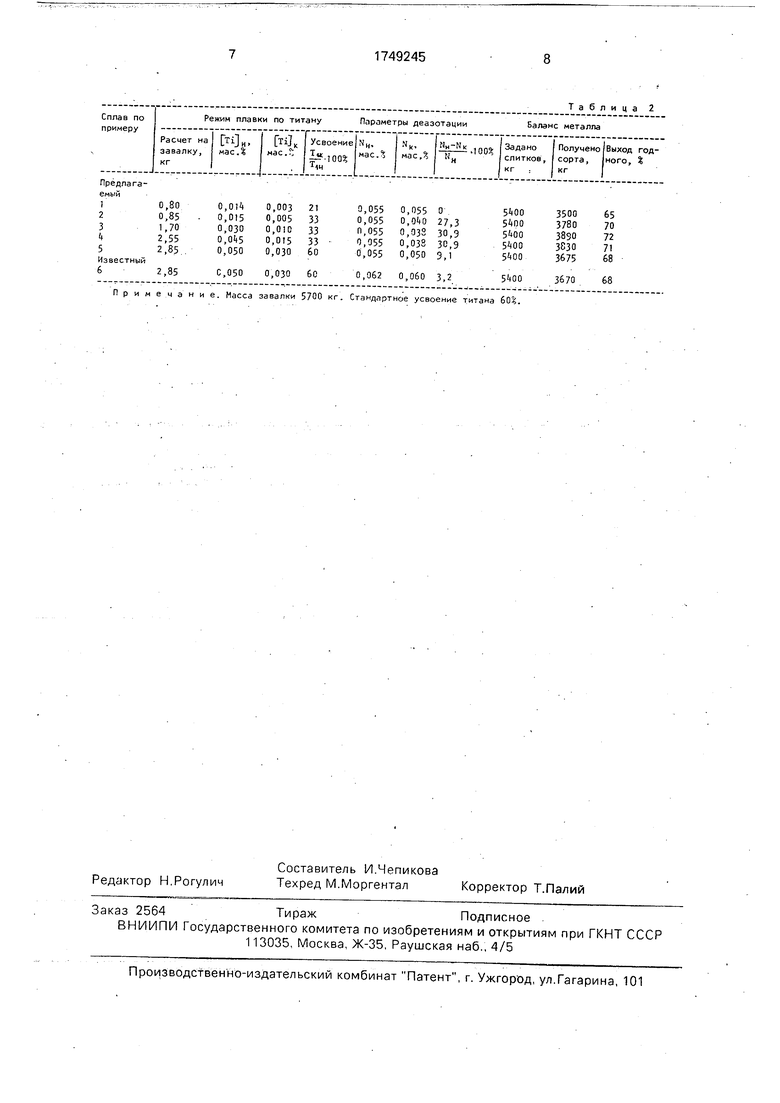

В табл. 2 приведены данные о влиянии способа выплавки нихрома с обработкой расплава титаном под шлаком с регламентированной основностью при 1400± 40°С после расплавления завалки После присадки титана в расплав содержание азота в сплаве Х20Н80, выплавленном по предлагаемой технологии с оптимальным расходом титана на плавке, в 2 раза ниже предела растворимости азота для нихрома и отсутствует загрязнение сплава титаном и нит- ридами. По сравнению с известной технологией содержание азота снижают на 30 отн. %, что дает возможность повысить выход годного при переделе слитков в заготовку на 4 абс. % по сравнению с металлом

известной технологии выплавки Выход годного по оптимальным вариантам выплавки повышает 70% что возможно благодаря более высокой технологической пластичности металла, в котором отсутствуют нитриды размером 35-40 мкм В сплаве полученном по известной технологии наблюдаются строчки нитридов, вытянутые в направлении прокатки, а также отдельно взятые крупные нитриды титана, которые являлись причиной образования большого количества грубых рванин и трещин. Сплав выплавленный по предлагаемой технологии указанных дефектов не имеет даже при повышенном содержании хрома, близком к верхнему пределу по марочному составу Формула изобретения Способ выплавки никельхромовых сплавов включающий завалку шихты расплавление, ввод титана и выпуск металла из печи, отличающийся тем что с целью экономии легирующих, снижения загрязненности металла нитридами и увеличения выхода годного во время расплавления шихты наводят известково-глинозем-крем- неземистый шлак с основностью 1,5-5,0, а титан вводят после расплавления завалки при температуре расплава 1360-1440°С в количестве 0,015-0 045% от массы металло- шихты

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокохромистого никелевого сплава марки ЭП648-ВИ | 2020 |

|

RU2749409C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТОГО НИКЕЛЕВОГО СПЛАВА | 1991 |

|

RU2070228C1 |

| СПОСОБ ВЫПЛАВКИ ПРЕЦИЗИОННЫХ СПЛАВОВ | 1985 |

|

SU1287597A1 |

| Способ производства литейных жаропрочных наноструктурированных коррозионно-стойких сплавов на никелевой основе | 2016 |

|

RU2634828C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| Способ выплавки никелевых жаропрочных лигатур с пониженным содержанием кремния | 1989 |

|

SU1661221A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2274671C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2344186C2 |

| Способ выплавки стали и сплавов | 1975 |

|

SU532631A1 |

Расплавляют шихту с наведением изве- стковоглиноземкремнеземистого шлака с основностью 1,5-5, после достижения температуры 1360-1440°С вводят титан в количестве 0,015-0 045% от массы металло- шихты 2 табл

Основность,(%СаО)

В (%510г)

Температура плавления шлака,°С

Отношение Т пд. шлака

пл. эвтектики

Ni-Cr

Угол смачивания шлаком нитрида титана, град

Примечание

1Л

1,53,25,05,2

135013&01 301 |i+01 50

1,,015 1, 1,075 1,052

О

О

О

Низкая Смачивание шлаком основ- нитрида титана хорошее ность шлака приводит к загрязнениюметалла кремнием

Нитрид плохо шлаком

1,53,25,05,2

О

О

Нитрид титана плохо смачивается шлаком

Примечание. Масса завалки 5700 кг. Стандартное усвоение титана .

| Способ получения сталей с низким содержанием азота | 1976 |

|

SU572503A1 |

Авторы

Даты

1992-07-23—Публикация

1990-09-21—Подача