Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов в порошковых средах, и может быть использовано для повышения эксплуатационных характеристик, в частности коррозионной стойкости изделий из углеродистых сталей, применяемых в химической, нефтяной, приборостроительной, машиностроительной и пищевой отраслях промышленности.

Известен способ комплексного термодиффузионного легирования поверхности стальных изделий, включающий предварительное никелирование методом гальванического нанесения и последующий отжиг в среде из окиси хрома, пятиокиси ванадия, алюминийсодержащего восстановителя, силикокальция и хлористого аммония при температуре 900°С в течение 4 ч.

В результате такого процесса происходит алюминийтермическое восстановление оксидов металлов, которые, находясь в свежевосстановленной активной форме, диффундируют через никелированную поверхность в сталь и образуют коррозион- ностойкий слой.

Недостатком этого способа, является необходимость проведения предварительного никелирования путем электролиза из водных растворов солей никеля, что неизбежно связано с образованием больших объемов сливных вод, загрязняющих окружающую среду. Кроме того, в ходе последующего отжига происходит выделение и выброс в атмосферу ядовитых хлоридов, что также

ч

W

00 4 СЛ

весьма неблагоприятно с точки зрения экологии.

Наиболее близким к предлагаемому является способ диффузионного хромосили- цирования никелированных стальных изделий, включающий предварительное никелирование и последующий отжиг в порошковой среде, состоящей из окиси хрома, окиси молибдена, алюминия, силикокаль- ция, хлористого аммония и окиси алюминия при 900°С в течение 4 ч.

Этот способ обеспечивает повышение коррозионной стойкости в азотной кислоте предварительно никелированных углеродистых сталей, однако он не лишен тех же недостатков, что и способ, описанный выше, а именно: необходимость дополнительной технологической операции - никелирования и использование ядовитых хлоридов.

Целью изобретения является улучшение экологических условий и снижение тру- доемкости при сохранении уровня коррозионной стойкости.

Поставленная цель достигается тем, что в известном способе, включающем отжиг в порошковом составе, содержащем окись хрома и кремнийсодержащий восстановитель, порошковый состав дополнительно содержит окись никеля при массовом соотношении с окисью хрома 1:(2,0 - 1,4), порошковый состав предварительно наносят на поверхность стальных изделий, после чего проводят отжиг в смеси кремния и кремнезема при массовом соотношении между ними 1:(4 - 6).

Сущность способа состоит в том, что нанесенные на поверхность стали окислы металлов в ходе отжига полностью восстанавливаются кремнием до элементарных хрома и никеля, которые одновременно с кремнием диффундируют в поверхностный слой, образуя защитное покрытие по составу, близкое к известным хромоникелевым нержавеющим сталям, например 12Х18Н10Т.

Предлагаемый способ не требует предварительного никелирования, которое по существу заменено механическим нанесением смеси окислов хрома и никеля. Эта операция проще, чеь никелирование, так как представляет собой нанесение замешанных, например, на воде обмазок, содержащих смесь порошкообразных окислов хрома и никеля. Таким образом, обеспечивается снижение трудоемкости.

Исключение предварительного никелирования и проведение диффузионного отжига без использования вредных для здоровья активаторов приводит к тому, что

процесс является практически экологически чистым.

Сохранение коррозионной стойкости на уровне известного способа обусловлено

соответствующим подбором соотношений между кремнием и кремнеземом и между окисью хрома и окисью никеля. Необходимо, чтобы количество кремния было меньше, чем количество кремнезема в 4 - 6 раз,

так как при меньшем содержании кремния в смеси Si - SJ02 его количество становится недостаточным для восстановления окислов и самого силицирования, а при большем содержании кремния в указанной смеси поверхностный слой стали, обогащаясь кремнием, обедняется хромом и никелем, что приводит к снижению коррозионных свойств. Необходимо также, чтобы количество окиси хрома в 2,0- 1,4 раза превышало

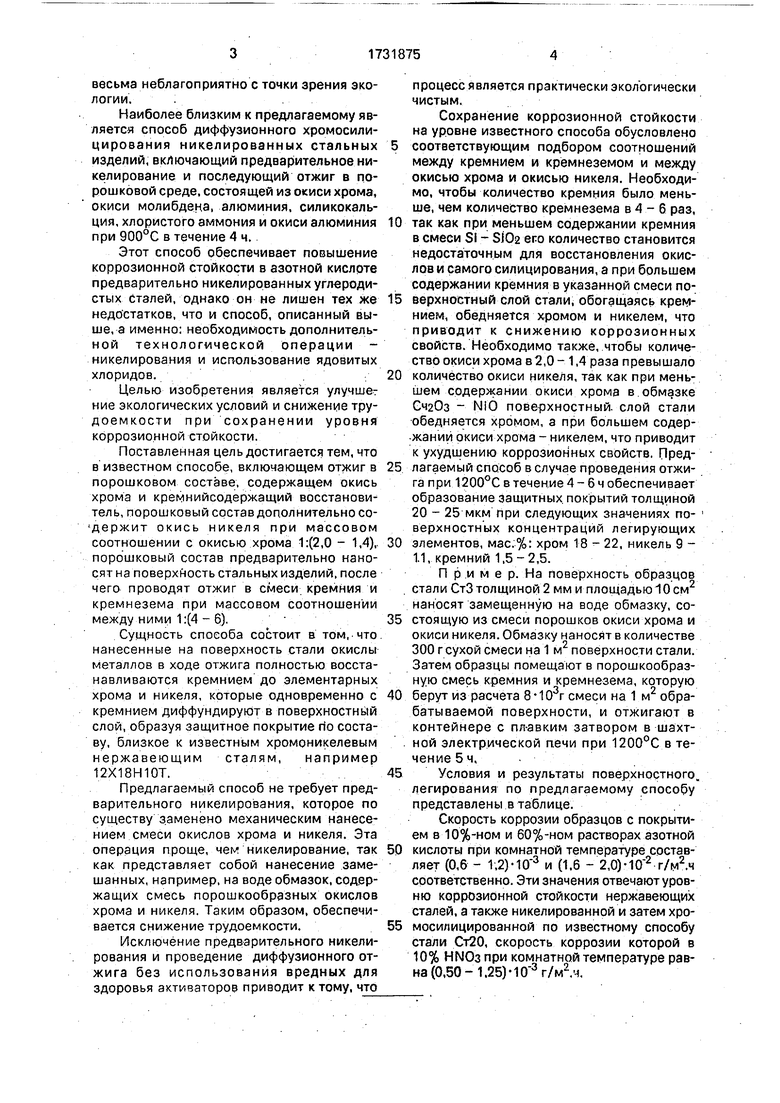

количество окиси никеля, так как при меньшем содержании окиси хрома в обмазке Сч20з - NiO поверхностный слой стали обедняется хромом, а при большем содержании окиси хрома - никелем, что приводит к ухудшению коррозионных свойств. Предлагаемый способ в случае проведения отжига при 1200°С в течение 4 - 6 ч обеспечивает образование защитных покрытий толщиной 20 - 25 мкм при следующих значениях поверхностных концентраций легирующих

элементов, мас.%: хром 18-22, никель 9 - 11, кремний 1,5 -2,5.

П р и м е р. На поверхность образцов стали СтЗ толщиной 2 мм и площадью 10 см2 наносят замещенную на воде обмазку, состоящую из смеси порошков окиси хрома и окиси никеля. Обмазку наносят в количестве 300 г сухой смеси на 1 м2 поверхности стали. Затем образцы помещают в порошкообразную смесь кремния и кремнезема, которую

берут из расчета 8-103г смеси на 1 м2 обрабатываемой поверхности, и отжигают в контейнере с пл-авким затвором в шахтной электрической печи при 1200°С в течение 5ч,

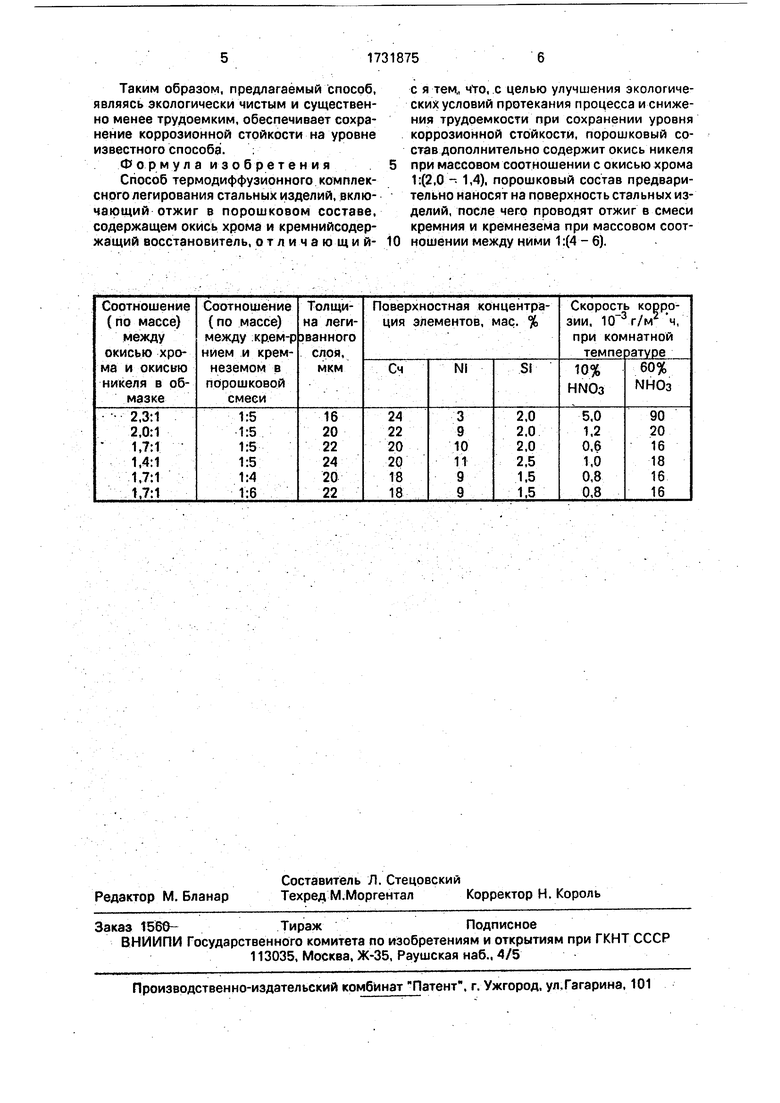

Условия и результаты поверхностного, легирования по предлагаемому способу представлены в таблице.

Скорость коррозии образцов с покрытием в 10%-ном и 60%-ном растворах азотной

кислоты при комнатной температуре составляет (0,6 - 1,2)-10 3 и (1,6 - 2,0) -10 2 г/м2.ч соответственно. Эти значения отвечают уровню коррозионной стойкости нержавеющих сталей, а также никелированной и затем хромосилицированной по известному способу стали Ст20, скорость коррозии которой в 10% HN03 при комнатной температуре равна (0,50 - 1.25) 103 г/м2.ч.

Таким образом, предлагаемый способ, являясь экологически чистым и существенно менее трудоемким, обеспечивает сохранение коррозионной стойкости на уровне известного способа.

Формула изобретения Способ термодиффузионного комплексного легирования стальных изделий, включающий отжиг в порошковом составе, содержащем окись хрома и кремнийсодер- жащий восстановитель, отличающий0

с я тем,, что, с целью улучшения экологических условий протекания процесса и снижения трудоемкости при сохранении уровня коррозионной стойкости, порошковый состав дополнительно содержит окись никеля при массовом соотношении с окисью хрома 1:(2,0 - 1,4), порошковый состав предварительно наносят на поверхность стальных изделий, после чего проводят отжиг в смеси кремния и кремнезема при массовом соотношении между ними 1 :(4 - 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| Способ комплексного диффузионного насыщения стальных изделий | 1981 |

|

SU973667A1 |

| СПОСОБ ДИФФУЗИОННОГО НИКЕЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194795C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ЛИТОЙ СТАЛЬНОЙ ДЕТАЛИ | 2016 |

|

RU2641209C1 |

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ | 1998 |

|

RU2203980C2 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий | 1982 |

|

SU1036801A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЬ-ДИБОРИД ХРОМА | 2012 |

|

RU2482226C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

Использование: для повышения эксплуатационных характеристик, в частности кор- розионной стойкости, изделий из углеродистых сталей, применяемых в химической, нефтяной, приборостроительной, машиностроительной и пищевой отраслях промышленности. Сущность изобретения: на поверхность стальных изделий предварительно наносят смесь окисей хрома и никеля при массовом соотношении между ними (2 - 1,4):1 и затем проводят отжиг в смеси кремния и кремнезема при массовом соотношении между ними 1:(4 - 6). Обработка стальных изделий (Ст 3) по данному способу обеспечивает скорость коррозии при комнатной температуре в 10- и 60-ных растворах азотной кислоты соответственно v3 -2

| Абонентская установка системы централизованного теплоснабжения | 1981 |

|

SU1043428A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий | 1982 |

|

SU1036801A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1507863A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-07-03—Подача