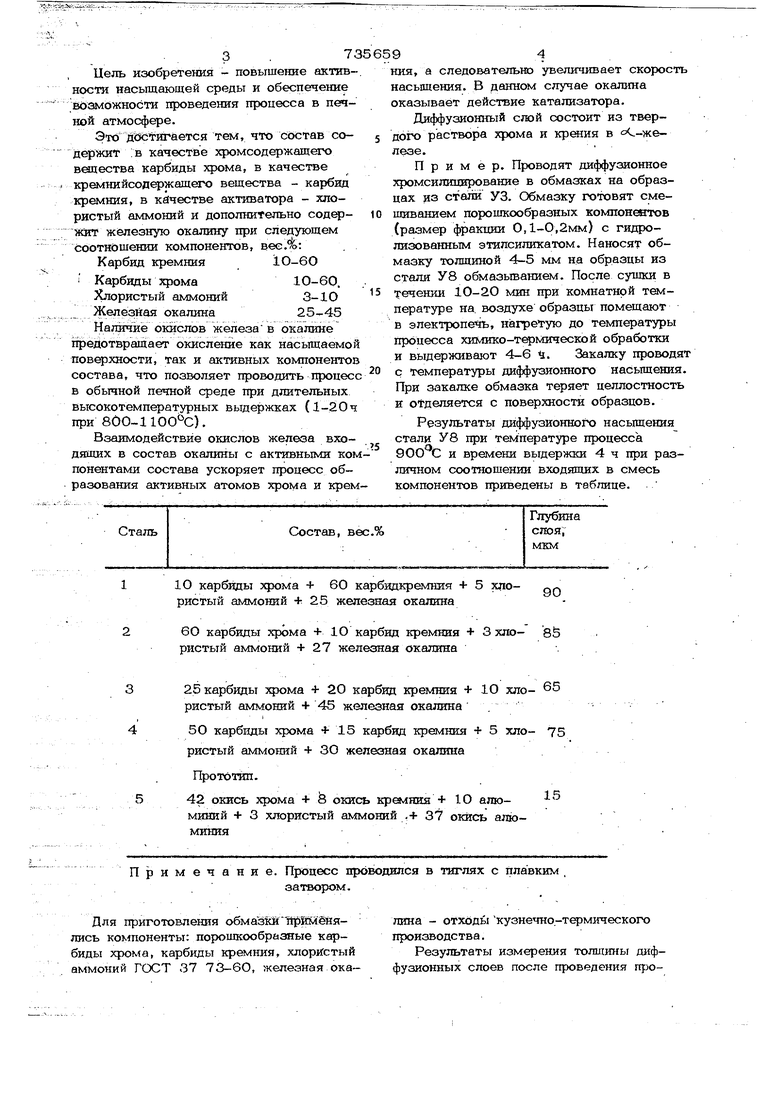

(54) СОСТАВ ДЛЯ ХРОМСИЛИЦИРОВАНИЯ Изобретение относится к хик ико-термической обработке и может применяться В качестве нрсьгщающей среды для ди фузионного xpo cилишфoвaния стальных изделий. Известен состав для хромсилишфования В расплавах l .содержащий следующие компоненты, вес.%: Окись хрома12-25 / Окись кремния25-28 Эвтектическая смесь фтористых солей натрия и калияОстальное Силикомишметалл5-15 (отвеса распл ва) Однако такой состав требует примене ния дорогостоящего оборудования, испол зованкя истопшкоЬ постоянного тока, сложен В эксплуатации, затрудняет терм ческую обработку после процесса хлмико-термичоской обработки. СТАЛЬНЫХ ДЕТАЛЕЙ Известен также состав для хромсилицирования 2 , содержапцгй следующие компоненты, вес.%: 38-45 Окись хрома Окись кремния Алюминий 1-3 Хлористый амоний Остальное Окись алюминия Этот состав позволяет произвсдить насыщение из порошков в герметических жаростойких контейнерах с использованием плавких затворов. Недостатком этого состава является относительно низкая скорость формирования хромсилиднрованных диффузионных слоев, необходимость проведения процесса насьпцения из порощков в герметических жаростойких контейнерах ,с использованием плавких затворов, расходуется большое количество насыщающей смеси, затрудняется термическая обработка после процесса химико-термической обработки. Цель изобретения - повышение активности насьпцающей среды и обеспечение возможности проведения процесса в печной атмосфере. Это ййсгйается тем, что состав содержит Гв качестве хромсодержащего вещества карбиды хрома, в качестве кремнийсодержащего вещества - карбид кремния, в качестве активатора - хлористый аммоний и дополнительно содержит железную окалину при следующем соотношении компонентов, вес.%: Карбид кремния1О-6О i Карбиды зфома10-60. Хлористый аммоний3-10 Железная окалина25 45 Нагагчиё окислов железа в окалине предотвращает окисление как насыщаемо повфхности, так и активных компоненто состава, что позволяет проводить процес в обычной печной среде при длительных высокотемпературных выдержках (1-2 О ч при 800-1100°С). Взаимодействие окислов железа входящих в состав окалины с aктивньпvIИ ко понентами состава ускоряет процесс образования активных атомов хрома и крем ния, а следовательно увеличивает скорость насыщения. В данном случае окалина оказывает действие катализатора. Диффузионный слой состоит из твердого раствора хрома и крения в с -железе. Пример. Проводят диффузионное хромсилицирование в обмазках на образцах 3 стали УЗ. Обмазку готовят смешиванием порошкообразных компонентов (размер фракции 0,1-0,2мм) с гидролизованным этилсиликатом. Наносят обмазку толщиной 4-5 мм на образцы из стали У8 обмазьгоанием. После сушки в течении 1О-2О мин при комнатной температуре на. воздухе образцы помещают в электропечь, нагретую до температуры процесса химико-термической обработки и выдерживают 4-6 . Закалку проводят с температуры диффузионного насьпдения. При закалке обмазка теряет целлостность и otдeляeтcя с поверхности образцов. Результаты диффузионногчэ насыщения стали У8 при температуре процесса 90О С и времени выдержки 4 ч при различном соотношении входящих в смесь компонентов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

| Состав для вольфрамосилицирования стальных изделий | 1978 |

|

SU737498A1 |

| Состав для силицирования стальных изделий | 1982 |

|

SU1033572A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для силицирования стальных изделий | 1983 |

|

SU1089166A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для хромирования стальныхиздЕлий | 1979 |

|

SU834239A1 |

10 карбиды хрома + 60 карбидкремния + 5 хлористый аммоний + 25 железная окалина

6О карбиды хрома + 1О карбид кремния + 3 хлористый аммоний + 27 железная окалина

25 карбиды хрома + 2О карбид кремния + 10 хло- 65 ристый аммоний + 45 железная окалина

50 карбиды хрома + 15 карбид кремния + 5 хло- 75 ристый аммоний + ЗО железная окалина

Прототип.

42 окись хрома + И окись кремния + 10 алюминий + 3 хлористый аммоний .+ 37 окись алюминия

Примечание. Процесс проводился в тиглях с плавким ,

затворюм.

Для приготовления обмаз1Ш прКмёнялись компоненты: порошкообразные карбиды хрома, карбиды кремния, хлористый аммоний ГОСТ 37 73-6О, железная ока90

85

лина - отходы кузнечно.-термического производства.

Результаты измерения толщины диффузионных слоев после проведения про573565цессов х 0у{ико-термической обработки свидетельствуют, что насьпцаюшая способностъ предлагаемохх состава значительно выше (5-6 раз) насьпдакщей способности состава, принятого за про- 5 тотип.. Предлагаемый состав для хромосилгцирования стальных изделий обеспечивает возможность проведения процесса в обычной печной среде без применения Ю специальной защитной оснастки, увеличение насьпцающей способности состава, повышение технологичности и удешевление смеси, совмещение диффузионного упрочнения крупногабаритных изделий с их нагревом под закалку. Формула изобретения Состав для хромсилишфования стальных деталей, включающий хлористый 20 96 аммоний, 1хром- и кремнийсодержапше вещества, о тпичающийся т&л, что, с целью повышения активности насыщающей среды и обеспечения возможности проведения процесса в печной атмосфере, он дополнительно железную окалину, в качестве хромсодержащего вваества - карбиды хрома, в качестве кpevIHиЁcoдei жaшero водества--карбид кремния при следующем соотношешш компонентов, вес.%: Карбид 1фемнияЮ-бО Карбдды хрома1О-6О . Хлористый аммоний:3-10 Железная окалина25-45 Источники информации, принятые во внимание при экспертизе; 1. Авторское свидетельство СССР № 410137, С 23 С 9/02, 1972. 2.Авторское свидетельство СССР № 411166, С 23 С 9/04, 1971 (прототип).

Авторы

Даты

1980-05-25—Публикация

1978-11-10—Подача