Изобретение относится к области изготовления преформ изделий - заготовок на основе армирующих волокон. Изобретение может быть использовано в базовых отраслях промышленности, таких как авиастроение, космическая отрасль, энергетика, судо- и автомобилестроение для производства деталей и их компонентов из полимерных композиционных материалов (ПКМ), которые могут выдерживать экстремальные механические нагрузки, обеспечивая при этом возможность значительной экономии в весе, а также безопасность эксплуатации.

Усиленные изделия из ПКМ изготавливаются на основе заготовки-преформы после укладки необходимого количества слоев армирующих волокон, помещения заготовки в оснастку, пропитки связующим материалом на основе полимеров и смол и последующего отверждения. При этом зафиксированная направленность армирующих волокон имеет решающее влияние на жесткость и прочность целевого изделия.

Одним из возможных путей обеспечения предъявляемым требованиям к ориентации волокон в соответствии с силовой нагрузкой на изделия в целом и их конструктивные элементы является TFP-технология (Tailored Fiber Placement - направленная укладка волокна). TFP-технология включает в себя укладку волокнистых слоев-прядей («пучки» или «жгуты» волокон), которые, в свою очередь, формируются из множества отдельных армирующих волокон, проходящих параллельно друг другу по требуемой, как правило криволинейной, траектории, и их крепление с помощью фиксирующей нити на несущем слое основания заготовки. Следствием такого механического армирования является направленная ориентация отдельных волокнистых прядей, которая оптимальным образом соответствует направлению нагрузки, действующей на изделие в рабочем состоянии.

В патенте RU 2401740 описан способ изготовления одно- или многослойной волокнистой заготовки согласно TFP-технологии. Способ формирования волокнистой заготовки-преформы включает в себя следующие операции: укладку и закрепление волокнистых прядей на гибком и эластичном основании посредством фиксирующей нити, пропущенной через швейную головку; введение фиксирующей нити в основание посредством иглы, установленной на швейной головке, причем в результате введения фиксирующей нити в основание образуемые петли фиксирующих нитей плотно удерживаются в основании; снятие сформированной волокнистой заготовки с основания.

В патенте RU 2388599 описано устройство, посредством которого по TFP - технологии можно изготавливать волокнистую заготовку, которая имеет по существу любую заданную геометрию поверхности, в частности, отличающуюся от плоской формы. При этом в заготовке армирующие волокна по существу ориентированы в соответствии с действием нагрузки благодаря тому, что швейная головка и/или направляющие средства могут быть позиционированы в пространственном направлении z.

В патенте US 7942993 предложен способ, с помощью которого можно по TFP-технологии изготавливать заготовки из многослойного адаптированного волокна любой толщины. Для этого армирующие волокна пришивают к опоре фиксирующими нитями, в результате чего образуется заданная структура преформы из армирующего волокна. Затем фиксирующие нити в волокнистой заготовке химически растворяют или термически расплавляют и тем самым происходит отделение преформы от несущей тканой основы.

В US 2010/0126652 А1 и US 2009/0229761 А1 описывается способ и соответственно устройство для изготовления волокнистых заготовок, посредством которых можно выполнять требование ориентации волокон в изготавливаемом конструктивном элементе в соответствии с нагрузкой. При этом применяется TFP- технология, по которой нити или жгуты волокон выкладываются в направлении вдоль произвольного, воздействующего на готовый конструктивный элемент, силового потока, и посредством фиксирующих ниток предварительно фиксируются. Для этого применяются швейно-вязальные автоматы с ЧПУ, которые используются в текстильной промышленности.

Необходимо отметить, что известные способы изготовления волокнистых заготовок-преформ с комплексными трехмерными структурами, являются всегда технически трудоемкими и дорогостоящими.

В патенте RU 2583017 описан один из возможных путей изготовления волокнистых заготовок, который связан с применением так называемых нетканых материалов с многоосным расположением волокон. Под указанными материалами понимаются конструкции из нескольких расположенных друг на друге нитяных пластов, причем эти пласты состоят из множества расположенных параллельно друг другу армирующих ниток. Расположенные друг на друге пласты ниток могут соединяться друг с другом и фиксироваться друг относительно друга посредством множества расположенных рядом и проходящих параллельно друг другу и образующих петли швейных или трикотажных ниток, так что нетканый материал с многоосным расположением волокон таким образом стабилизируется. Пласты ниток уложены друг на друга так, что армирующие волокна этих пластов ориентированы параллельно друг другу или попеременно перекрещиваясь (например, -45°; 0°;+45°).

В многослойном нетканом полотне по данному изобретению можно применять в качестве армирующих волокон обычно используемые для получения усиленных композиционных материалов армирующие волокна или нити. Предпочтительно в случае комплексной армирующей нити речь идет о нити из углеродного волокна, а также стекловолокна или арамидной нити, или о вытянутой UHMW-полиэтиленовой нити. Принимая во внимание высокий уровень механических свойств получаемого конструктивного элемента предпочтительно, чтобы армирующие нити внутри слоя из комплексных армирующих нитей располагались параллельно друг другу и лежали друг около друга. Этим можно достичь высокой объемной доли волокон и избежать наличия в конструктивном элементе зон с низким содержанием волокон.

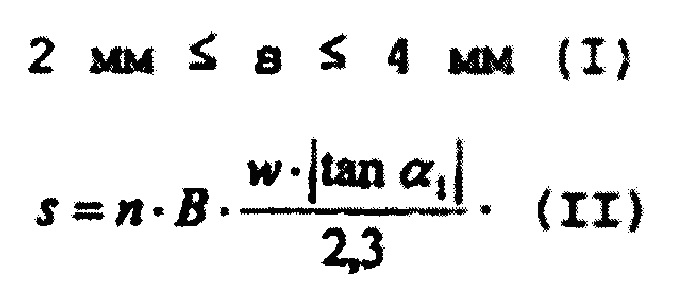

Для того чтобы у многослойного нетканого полотна по патенту RU 2583017, в частности, при впрыскивании пропитывающей смолы, получить высокую стабильность и избежать нежелательного смещения усиленных слоев, в предпочтительном варианте осуществления данного изобретения слои из комплексных армирующих нитей и по меньшей мере один слой нетканого материала соединены друг с другом с помощью расположенных параллельно друг к другу и отстоящих друг от друга на ширину стежка, образующих петли швейных нитей или трикотажных нитей, и фиксированы относительно друг друга. При этом авторами было установлено, что особенно хорошего уровня прочности конструктивного элемента из композиционного материала достигают, если длина стежка s образованных швейной нитью петель в зависимости от ширины стежка w, а также от угла α1 армирующих нитей в мультиаксиальном многослойном нетканом полотне удовлетворяет следующим соотношениям (I) и (II):

При этом множитель В может принимать значение в области 0,9≤В≤1,1, и n значение 0,5, 1, 1,5, 2, 3 или 4, при этом также для маленьких значений w*|tanα1|/2,3 ширина стежка s находится в требуемой для уравнения (I) области. Ширина стежка w, то есть расстояние между швейными нитями, при этом указана в мм.

По изобретению длина стежка может находиться в диапазоне от 2 мм до 4 мм. При длине стежка выше 4 мм не обеспечивается достаточная стабильность многослойного нетканого полотна, ниже 2 мм могут встречаться большое число пустых участков в материале.

Нетканые материалы с многоосным расположением волокон являются трудоемкими в изготовлении и, в общем случае, изготавливаются со стандартными значениями ширины, которые редко соответствуют размерам получаемого позднее конструктивного элемента. В результате этого возникает значительная доля обрезков. Кроме того, они только ограниченно применимы, в частности, при изготовлении конструктивных элементов с небольшими радиусами кривизны, так как нетканые материалы с многоосным расположением волокон не могут драпироваться произвольным образом. Кроме того, наблюдалось, что швейные или соответственно трикотажные нитки часто могут приводить к уменьшению ударной вязкости получающегося в результате композитного материала.

В US 2005/0164578 описана заготовка (преформа), которая имеет по меньшей мере один слой из многослойного нетканого полотна из армирующих волокон и у которой в, по меньшей мере, один слой встроены волокна для стабилизации преформы, когда ее подвергают воздействию повышенной температуры и которые растворяются в применяемой позже для получения комплексного конструктивного элемента матричной смоле.

В публикации заявки WO 02/16481 раскрываются структуры из армирующих волокон, например, для преформ, содержащие гибкие полимерные элементы, которые, например, в виде волокон вносят между армирующими волокнами или которые в качестве швейной нити соединяют армирующие волокна друг с другом. Гибкие полимерные элементы состоят из материала, который растворим в применяемом отверждаемом матричном материале.

В патенте RU 2562490 отмечается, что недостатком структур заготовок, подобным описанных выше, является относительно высокая доля материала, который не состоит из армирующих волокон и тем самым не способствует прочности получаемого в итоге конструктивного элемента. Матричный материал относится к общему количеству армирующих волокон и нетканого материала, так что относительно объема конструктивного элемента получается меньшее содержание армирующих волокон в конструктивном элементе и соответственно меньшая прочность конечного изделия.

В патенте РФ №2609168, выбранном в качестве прототипа, описана преформа, которая содержит основу и чередование слоев волоконных прядей и термопластичных нитей. Согласно изобретению однонаправленное волокно по TFP-технологии пришивают зигзагообразной фиксирующей нитью на основу. Затем, на слой волокон укладывают слой термопластичного полимера, представляющего собой термопластичные нити. Затем снова укладывают и пришивают слой однонаправленных волокон, причем фиксирующими нитями снова прошивают совокупность всех слоев вплоть до основы. Таким образом поочередно укладывают слои полимерных нитей и волокна до получения требуемого количества слоев, при этом предпочтительно позиционируя термопластичные нити в одном направлении с армирующими волокнами. В соответствии с вариантами изобретения армирующие волокна могут представлять собой, например, углеродные волокна или пряди углеродных волокон, а фиксирующие нити представляют стеклянные, углеродные, арамидные (марки Kevlar) или базальтовые нити. При этом свойства и ориентация волокон могут меняться от слоя к слою.

Во всех представленных в разделе «уровень техники», включая прототип, нашивных материалах для каждой схемы армирования существует свой оптимум шага нашивки и плотности нашивки жгутов волокон в зависимости от назначения изделия. Для рабочих лопаток ГДТ при оптимуме параметров нашивки очень важно не в ущерб другим прочностным характеристикам достижение максимального предела прочности на сдвиг в плоскости армирования, чтобы минимизировать риски последствий разрушения изделия. Поскольку образовавшиеся осколки зачастую обладают высокой разрушающей силой, способной повредить остальные детали двигателя, то сохранение по возможности целостности изделия является необходимым условием эксплуатации лопаток ГТД.

Технической задачей изобретения является подбор прочностных свойств рабочих лопаток из ПКМ для условий эксплуатации газотурбинных двигателей, оптимизация их технико-экономических характеристик.

Технический результат достигается тем, что при изготовлении преформ конкретной лопатки компрессора ГТД используют заявляемые параметры операции нашивки слоев заготовки и, прежде всего, плотности укладки и длины зигзагообразного стежка (при постоянной ширине стежка), при этом используют легкоудаляемую водорастворимую подложку.

Сущность изобретения состоит в следующем.

При изготовлении преформ рабочих лопаток компрессора ГТД из ПКМ заявляемым способом автоматизированной нашивки углеродного ровинга на подложку на конечные прочностные и весовые характеристики готовых изделий влияют как схема укладки и свойства применяемых при изготовлении преформы материалов (углеродные и арамидные волокна, водорастворимая подложка), так и параметры самой операции нашивки слоев преформ на вышивальном оборудовании.

К таким параметрам относятся плотность укладки ровинга и длина стежка арамидной нити (шаг прошивки), задаваемые при разработке управляющей программы. Плотность укладки характеризуется расстоянием между углеродными волокнами: чем оно меньше, тем укладка плотнее, а значение плотности укладки, выставляемое в обычно используемой для этого программе GIS BasePac, меньше. Чем больше расстояние между углеродными волокнами, тем выше значение плотности укладки, и укладка считается менее плотной. Данная величина в программе GIS BasePac не имеет размерности и обозначается через условные единицы (у.е.).

Заявляемые для решения поставленной технической задачи параметры операции нашивки слоев при изготовлении преформ лопатки компрессора ГТД: плотность укладки - 57-60 у.е., где 1 у.е.=0,05 мм; длина зигзагообразного стежка (шаг прошивки) - 7-10 мм (при том, что ширина стежка является постоянной величиной и составляет 5 мм) были выбраны авторами в результате проведенных экспериментальных исследований параметров нашивки и прошивки ее слоев и их отработки на опытных образцах изделий.

Предлагаемый способ изготовления преформ лопатки компрессора ГТД из ПКМ состоит из следующих операций:

1) виртуальный раскрой модели изделия на слои;

2) написание управляющей программы нашивки каждого слоя в специализированной программе GIS BasePac 8;

3) изготовление преформы на вышивальной машине;

4) отделение подложки от преформы вымыванием;

5) сушка преформы;

6) контроль размеров и массы преформы.

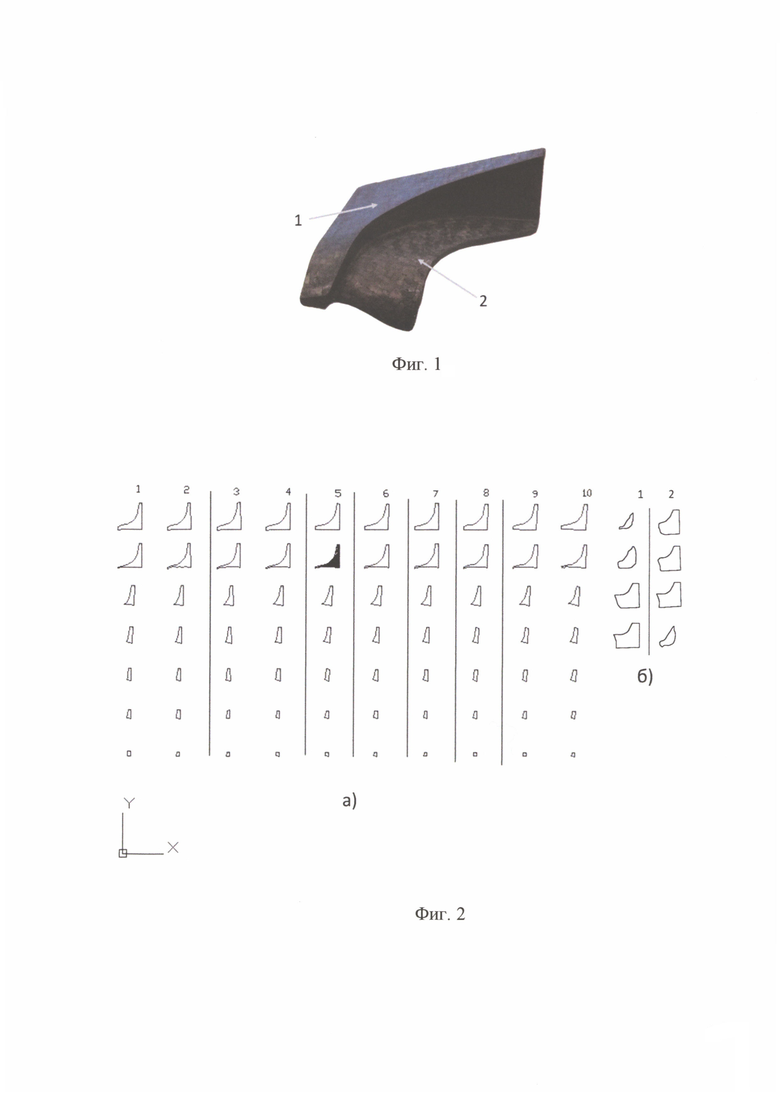

На фигуре 1 изображена конструкция лопатки компрессора, которая состоит из ступицы - 1 и пера - 2.

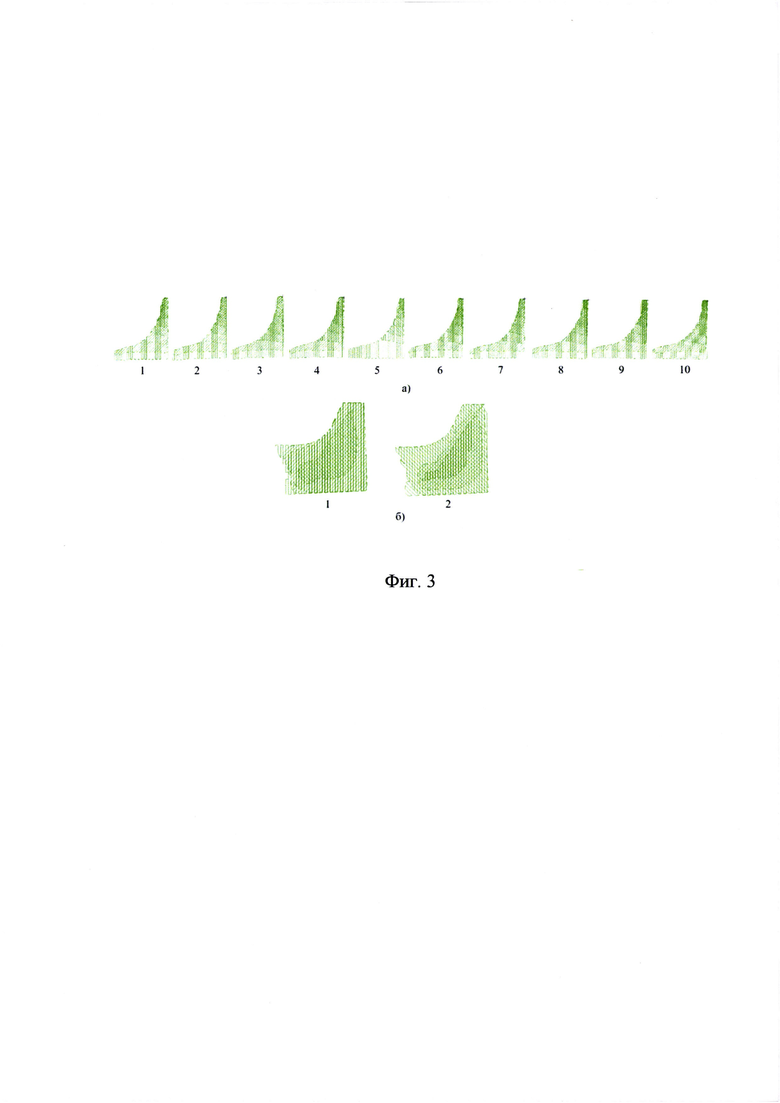

Преформу пера образуют 2 блока по 4 слоя в каждом, преформу ступицы - 9 блоков по 7 слоев в каждом и 1 блок из 6 слоев. Таким образом, перо состоит из 8 слоев углеродного волокна разной конфигурации, прошитых арамидными нитями, ступица - из 69 слоев разной конфигурации. На фигуре 2 показан послойный виртуальный раскрой модели изделия - лопатки компрессора ГТД из ПКМ: а) ступицы; б) пера лопатки.

Следующей операцией является разработка управляющей программы нашивки каждого слоя преформы для вышивального оборудования в специализированном программном модуле GIS BasePac 8, предназначенном для автоматизированного создания дизайнов машинной вышивки и используется для создания моделей композитных образцов и управления вышивальной машиной с ЧПУ.

Файлы с разработанными управляющими программами для десяти блоков ступицы и двух блоков пера лопатки компрессора ГТД сохраняются на съемный носитель.

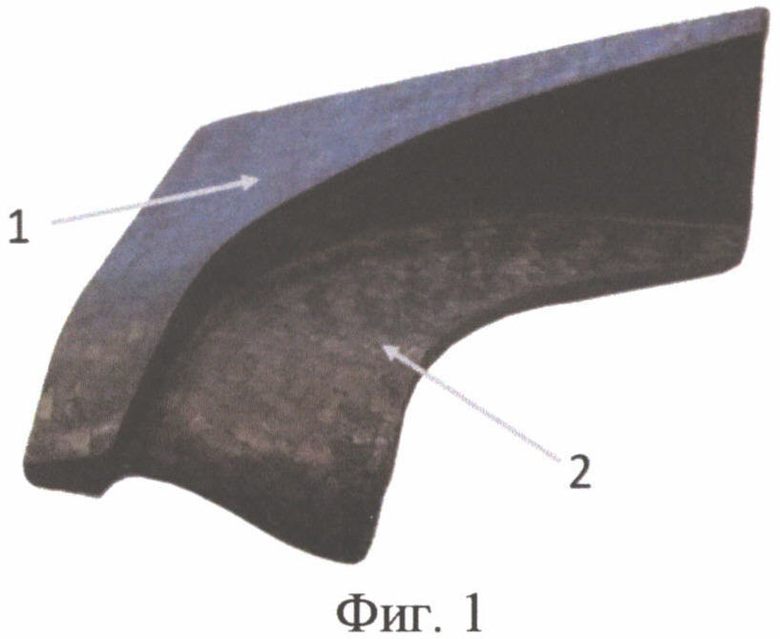

На фигуре 3 схематически изображен ход машинной вышивки слоев а) ступицы и б) пера лопатки в программе GIS BasePac 8.

Затем происходит изготовление преформы автоматизированной направленной нашивкой углеродного ровинга на водорастворимую подложку с помощью вышивальной машины с ЧПУ JCW 0100-500, ZSK Stickmaschinen. В качестве подложки для нашивки преформ используется водорастворимый материал - флизелин на основе 100% поливинилового спирта. В случае данного изобретения флизелин это бумагоподобный нетканый материал на основе модифицированных целлюлозных волокон, пропитанных 100% поливиниловым спиртом (PVA) с поверхностной плотностью порядка 40 г/м2.

Трехмерная структура предварительных заготовок-преформ достигается за счет введения третьего Z-направления армирования. В качестве нитей основы при нашивке в Z-направлении используется высокопрочная арамидная нить Русар-С. В качестве нитей утка в плоскости [х; у] применяется высокомодульное углеродное волокно IMS 65.

Создание преформ на вышивальной машине с ЧПУ в автоматизированном режиме предполагает участие оператора только для загрузки управляющей программы, запуска/остановки операции нашивки и контроля процесса создания преформ.

Пример изготовления преформ по изобретению реализован следующим образом.

Запускают вышивальную машину, вставляют флэшку с файлом разработанной управляющей программы в USB-разъем оборудования и сохраняют его в памяти машины. Закрепляют водорастворимую подложку на пантограф вышивальной машины с помощью бордюрных рам. Выбирают на управляющем экране машины нужный образец из списка загруженных файлов с программами нашивки. Центрируют образец в плоскости пантографа. Запускают программу нашивки слоев и изготавливают образец преформы. После заполнения всей рабочей поверхности подложки нашитыми образцами преформ, ее снимают с пантографа вышивального оборудования и вырезают ножницами каждые преформы по отдельности.

Помещают образцы в герметичную емкость для вымывания, заливают водой, нагретой до температуры 80°С до полного заполнения. Выдерживают образцы в течение 3 минут для полного растворения подложки, затем извлекают преформы щипцами и промывают под проточной водой. После этого помещают вымытые образцы преформ в сушильный шкаф XU 112, где они при температуре 80°С должны полностью высохнуть. Во избежание деформации образцы преформ должны быть выложены в сушильном шкафу на плоскую решетку.

Для исследований параметров процесса растворения подложки на основе водорастворимого материала - флизелина, пропитанного 100% поливиниловым спиртом, были изготовлены по TFP-технологии опытные образцы преформ лопаток компрессора газотурбинного двигателя с подложкой из флизелина в количестве 25 шт.: по 5 шт преформ для каждого из возможных пяти режимов вымывания. Номинальный вес преформы лопатки компрессора без подложки составлял 33 г. Также все опытные образцы преформ имели идентичные характеристики и параметры нашивки при их изготовлении: размер, схему укладки, плотность укладки и шаг прошивки. После изготовления опытные образцы были вырезаны с общей подложки по отдельности с одним и тем же припуском в 10 мм, чтобы обеспечить одинаковое содержание материала подложки во всех образцах.

Определяемыми показателями в исследованиях являлись время растворения подложки на основе поливинилового спирта (флизелин - 40 (г/м2), фирма-изготовитель Aurora, Китай), качество растворения и качество вымывания. Время растворения подложки измерялось с момента контакта преформы с водой до полного растворения подложки. Качество растворения подложки определялось визуальным способом: процесс считался качественным, если подложка растворилась полностью, без следов, без изменения цвета воды, образования каких-либо комков и т.д.

Критериями оценки качества вымывания являлись наличие/отсутствие визуально-диагностируемых дефектов преформы после вымывания (повреждения волокон и их рассыпание, мягкость/жесткость преформы), а также контроль массы преформы. Жесткость образцов преформ свидетельствует о неподходящих параметрах растворения и недостаточно тщательном вымывании. Растворившиеся частицы подложки при некачественном вымывании въедаются в текстильную структуру преформы и «склеивают» ее (делают жесткой) при высыхании.

Анализ полученных данных показывает, что оптимальными параметрами процесса растворения подложки из преформы являются: первоначальная температура воды - 80°С, при этом время растворения подложки составляет не более 20-30 сек, а время выдержки преформ до окончательного вымывания частиц подложки - 3 минуты.

При изготовлении серий изделий с идентичными параметрами необходимо контролировать их геометрические размеры и массу. Для этого каждую из предварительных заготовок лопаток измеряют, а затем взвешивают на весах. Отклонение массы преформы от номинальной не превышало во всех случаях 1%. Это незначительное отклонение связано с практически постоянной линейной плотностью углеродного ровинга по его длине, что в свою очередь свидетельствует об отсутствии смещения слоев преформ и идентичности с конечной геометрией готового изделия.

Содержание углеродных и арамидных волокон в преформе лопатки весом 33 г, изготовленной с указанными параметрами, составляет около 93,0% (30,6 г) и 7,0% (2,4 г) соответственно.

При этом армирующие волокна внутри каждого слоя могут быть ориентированы в различных направлениях, причем ориентация и соответственно свойства слоев армирующих волокон отличаются от слоя к слою.

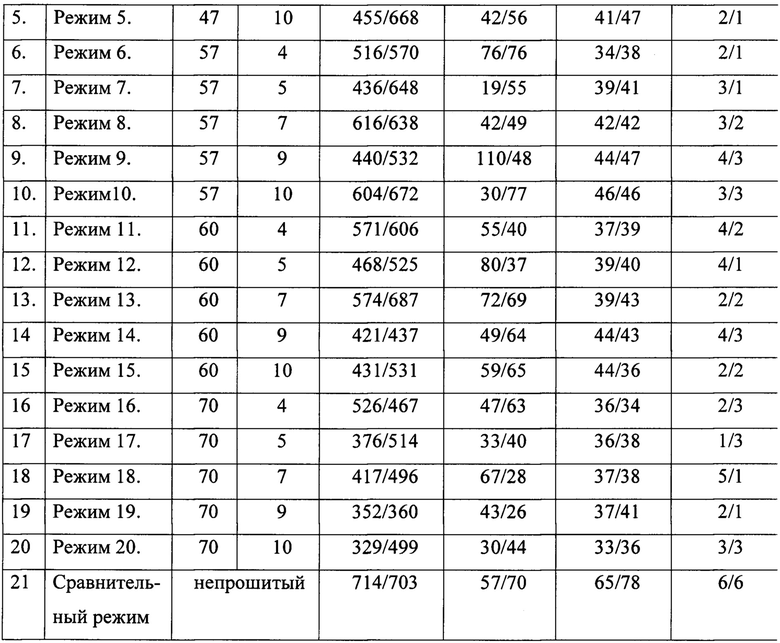

Результаты исследования параметров режимов нашивки слоев преформы лопатки компрессора ГДТ приведены в таблице 1.

Результаты испытаний получаемых углепластиковых лопаток на основе преформ, изготовленных с разной плотностью укладки и шагом прошивки (режимы 1-20), показали, что предпочтительными параметрами являются плотность укладки ровинга 2,85-3,00 мм (или 57-60 у.е.) с шагом прошивки 7-10 мм, которые позволяют достичь наиболее высоких показателей ряда прочностных свойств готовых лопаток компрессора при их изготовлении предложенным способом. Вычисление значений прочности и модуля упругости при изгибе гостировано (ГОСТ 4648-71, ISO 178, DIN 53452, ASTM D790) и определяются по построенным кривым зависимости прогиба от нагрузки. Так модуль упругости при изгибе эквивалентен наклону линии, касательной к кривой напряжения/деформации, в той части этой кривой, где тестируемый образец еще не деформировался. В табл. 1 приведены также средние значения отклонений (погрешность) при измерении прочности и модуля упругости поликомпозитного материала лопаток при изгибе, допустимые в данном случае для этого графического метода вычисления.

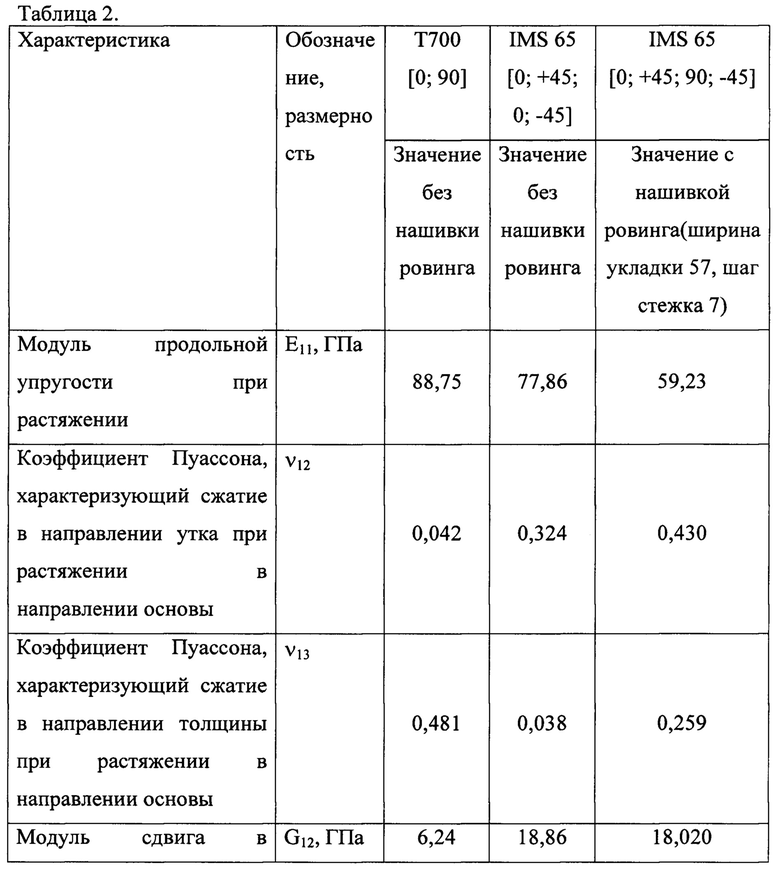

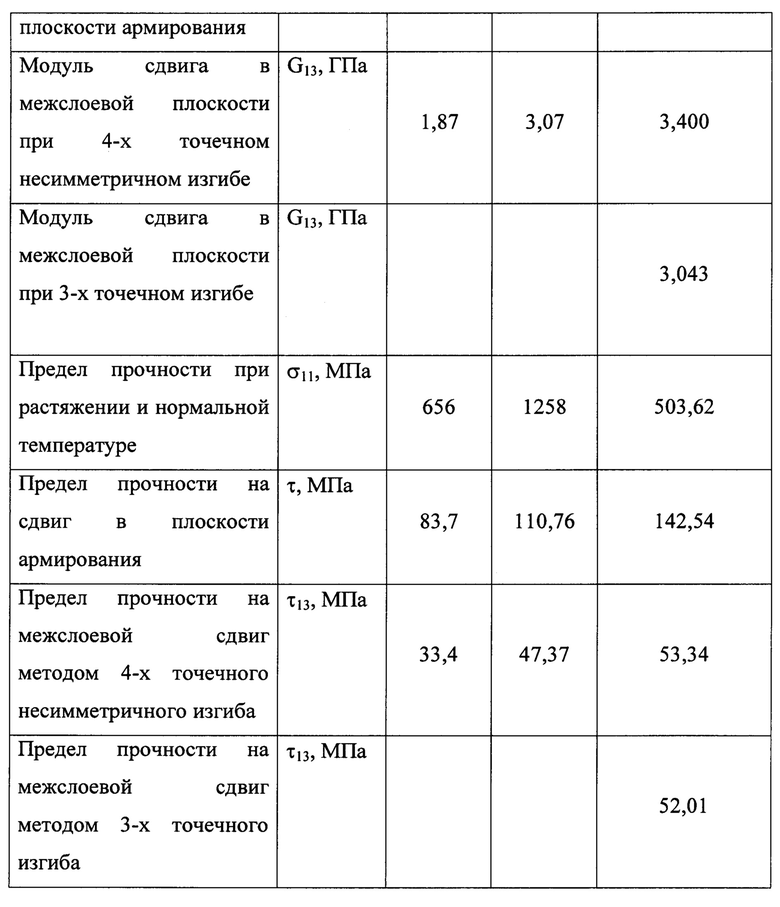

Авторами были проведены сравнительные испытания лопаток компрессора из ПКМ, преформы которых созданы по непрошитой и нашивной технологиям (таблица 2):

- выкладкой углеродной ткани на основе углеродного волокна Т700; -выкладкой углеродной ткани на основе углеродного волокна IMS 65;

-направленной нашивкой углеродного ровинга IMS 65.

Как уже отмечалось выше, для нашивных материалов на основе углеродного волокна со схемой армирования [0;90] максимальной прочности и модуля упругости при четырехточечном изгибе удается достичь в диапазоне шага нашивки от 7 до 10 мм при плотности нашивки 57-60 у.е., где 1 у.е. равен 0,05 мм. При этом прочность при изгибе составляет порядка от 420 до 690 МПа, модуль упругости 39-47 ГПа (без учета погрешности измерений).

В неоптимальном диапазоне нашивки значения прочности при изгибе тестируемых углепластиковых материалов лопаток ниже (от 10 до 20%), а модули упругости снижается на 10-15%. Например, при более плотной нашивке (шаг 4-5 мм, плотность от 47 до 70 мм) значения прочности составляют от 380 до 610 МПа, модули упругости 35- 40 ГПа.

Следует отметить, что сравнение характеристик аналогичных материалов изделий, полученных по непрошивной технологии, показало, что прочность при четырехточечном изгибе составляет величины по максимуму порядка 900 МПа (сравнительный режим - порядка 720 МПа), а модуль упругости до 70-78 ГПа (сравнительный режим 57-78 ГПа). Сравнение показывает, что прочность на изгиб нашивных материалов, полученных в оптимальной области нашивки в среднем на 25-30% ниже, чем для непрошивных тестируемых в заявке углепластиков. Тем не менее, учитывая что в нашивных преформах реализовать ориентированную волокнистую структуру крайне сложно, снижение прочности при изгибе на указанную величину вполне приемлемо, поскольку в этом случае, при том что сохраняется достаточная прочность на изгиб и упругость изготавливаемых на основе заявленного способа конструктивных элементов лопатки изделие значительно выигрывает в прочности на сдвиг (Табл. 1).

Увеличение предела прочности на сдвиг уже на 10% в плоскости армирования преформы позволяет в результате по сравнению с непрошивными материалами сохранять в большей степени целостность конечного изделия, не давая лопатке, даже в случае режимов эксплуатации близких к разрушению, распадаться на осколки. Для рабочих лопаток компрессора эта характеристика очень важна, поскольку образовавшиеся даже в незначительном количестве осколки зачастую обладают очень высокой кинетической энергией, и способны повредить остальные детали двигателя. Таким образом увеличение предела прочности на сдвиг также дополнительно обеспечивает безопасность обслуживающего персонала.

Обобщая изложенное, необходимо отметить, что предлагаемый способ изготовления преформ лопаток компрессора, помимо достижения оптимальных для эксплуатации совокупности физико-механических показателей, имеет следующие преимущества:

- соблюдение точной геометрии, без смещения слоев преформы относительно друг друга при выкладке в оснастку;

- направленная укладка ровинга с точно заданным углом;

- исключен человеческий фактор и связанные с ним возможные ошибки;

- практически безотходное производство, с минимальным облоем за счет использования первичного волокна, а не тканей, которые являются продуктом переработки;

- более низкая стоимость сырья;

- уменьшенная трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ изготовления преформы на основе водорастворимой подложки для лопаток компрессора | 2018 |

|

RU2719171C1 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА СТРОИТЕЛЬНОЙ БАЛКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542294C2 |

| Способ изготовления преформы рабочей лопатки вентилятора из композиционного материала | 2019 |

|

RU2716443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ СОГЛАСНО TFP-ТЕХНОЛОГИИ | 2006 |

|

RU2401740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2406607C2 |

| ФИКСИРУЮЩАЯ НИТЬ ДЛЯ СШИВАНИЯ АРМИРУЮЩИХ ВОЛОКОН | 2006 |

|

RU2386534C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ, ФИКСИРУЮЩАЯ НИТЬ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2370368C1 |

Изобретение относится к области изготовления преформ изделий -заготовок на основе армирующих волокон, пропитанных полимерными связующими. Изобретение может быть использовано в базовых отраслях промышленности, таких как авиастроение, космическая отрасль, энергетика, судо- и автомобилестроение для производства деталей и их компонентов из полимерных композиционных материалов (ПКМ), которые должны выдерживать экстремальные механические нагрузки, обеспечивая при этом возможность значительной экономии в весе, а также безопасность эксплуатации. Сущность заявляемого способа изготовления преформ для лопаток компрессора газотурбинного двигателя состоит в создании трехмерной структуры из слоев армирующих волокон путем автоматизированной направленной нашивки по TFP-технологии первого слоя к подложке, скрепленным с последующими слоями фиксирующими нитями зигзагообразной строчки, при этом плотность укладки слоев армирующих волокон, характеризуемая расстоянием между слоями, составляет 2,85-3,00 мм или 57-60 условных единиц, при 1 у.е.=0,05 мм, а длина зигзагообразного стежка - шага прошивки фиксирующей нити составляет 7-10 мм при ширине стежка равной 5 мм, а в качестве материала подложки для нашивки отделяемых преформ используют водорастворимый флизелин на основе поливинилового спирта. Техническим результатом изобретения является достижение оптимальных физико-механических показателей эксплуатации лопаток компрессора. 5 з.п. ф-ы, 3 ил., 2 табл.

1. Способ изготовления преформ для лопаток компрессора газотурбинного двигателя, включающий создание трехмерной структуры из слоев армирующих волокон путем автоматизированной направленной нашивки по TFP-технологии первого слоя к подложке, скрепленным с последующими слоями фиксирующими нитями зигзагообразной строчки, отличающийся тем, что плотность укладки слоев армирующих волокон, характеризуемая расстоянием между слоями, составляет 2,85-3,00 мм или 57-60 условных единиц, при 1 у.е.=0,05 мм, а длина зигзагообразного стежка - шага прошивки фиксирующей нити составляет 7-10 мм при ширине стежка равной 5 мм, а в качестве материала подложки для нашивки отделяемых преформ используют водорастворимый флизелин на основе поливинилового спирта.

2. Способ по п. 1, отличающийся тем, что в качестве армирующих волокон используют углеродные волокна.

3. Способ по п. 2, отличающийся тем, что в качестве армирующих волокон используют углеродные волокна в виде ровинга.

4. Способ по п. 1, отличающийся тем, что в качестве фиксирующих нитей используют арамидные волокна.

5. Способ по п. 1, отличающийся тем, что весовая доля армирующих волокон в общем весе преформы составляет до 93%

6. Способ по п. 1, отличающийся тем, что подложку отделяют от преформы путем растворения в воде, которое проводят при первоначальной температуре воды t=80°С и выдержке в течение 3-х минут.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕФОРМЫ | 2012 |

|

RU2609168C2 |

| CN 105283283 A, 27.01.2016 | |||

| DE 102012223220 A1, 18.06.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ СОГЛАСНО TFP-ТЕХНОЛОГИИ | 2006 |

|

RU2401740C2 |

| CN 106945302 A, 14.07.2017. | |||

Авторы

Даты

2020-03-18—Публикация

2018-12-04—Подача