(54) СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изоляции зон поглощений | 1988 |

|

SU1564324A1 |

| СОСТАВ ДЛЯ ЛИКВИДАЦИИ ПЕРЕТОКОВ ФЛЮИДОВ ЗА ЭКСПЛУАТАЦИОННЫМИ КОЛОННАМИ В НЕФТЕГАЗОВЫХ СКВАЖИНАХ | 2013 |

|

RU2527443C1 |

| ВЫСОКОСТРУКТУРИРОВАННАЯ ТАМПОНАЖНАЯ СМЕСЬ | 2011 |

|

RU2474603C2 |

| ОБЛЕГЧЕННЫЙ ИЗОЛЯЦИОННЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2010 |

|

RU2448999C1 |

| Состав для изоляции зон поглощений и способ его приготовления | 1986 |

|

SU1416670A1 |

| Тампонажный состав для изоляции зон поглощения промывочной жидкости при бурении скважин | 1980 |

|

SU1021761A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2010 |

|

RU2431651C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2008 |

|

RU2373251C2 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| Состав для изоляции зон поглощений | 1983 |

|

SU1154436A1 |

Изобретение относится к бурению нефтяных и газовых скважин, а имен.НО к тампонажным составам для изоляции зон поглощений, проводимой с Применением глубинного струйного гид родиспергирования . Известны составы для изоляции зон поглощений, содержащие,вес.%: цемен 33-43; бентонит 11-16, вода остальное, которые приготавливают затворением смеси цемента и глины на воде D Недостатками этих растворов являются их высокая начальная подвижност и малая степень повышения пластической прочности за счет глубинного струйного гидродиспергирования. Растекаемость по конусу АзНИИ уменьшает ся с 25 до 11-6,5 см, конечная пластическая прочность структуры менее 0,1 кПа, что явно недостаточно (1кПа 10 гс/см) , Наиболее близким к предлагаемому является состав для изоляции зон поглощений, который содержит, вес.%: цемент 52-58j бентонит 7-10, вода 26-29; дизельное топливо остальное, который приготавливают перемешиванием затворенного на воде цемента с соляро-бентонитовой смесью 2. Пластическая прочность через 1 ч исходного состава от 5 до 13 кПа, а степень повышения пластической прочности за счет глубинного гидродиспергирования (при скорости струи 100 м/с) 3,3-3,5. Так как пластическая прочность исходного состава ограничена пределом прокачиваемости по трубам и для безопасной доставки должна быть не более 8-9 кПа, то на выходе из заливочной колонны после гидродиспергирования практически можно получить составы с пластической прочностью не более 27-30 кПа, что является недостатком этой рецептуры. Цель изобретения - улучшение тампонирукяцих свойств состава для изояции зон поглощений путем повьппения его пластической прочности после глубинного струйного гидродиспергирования.

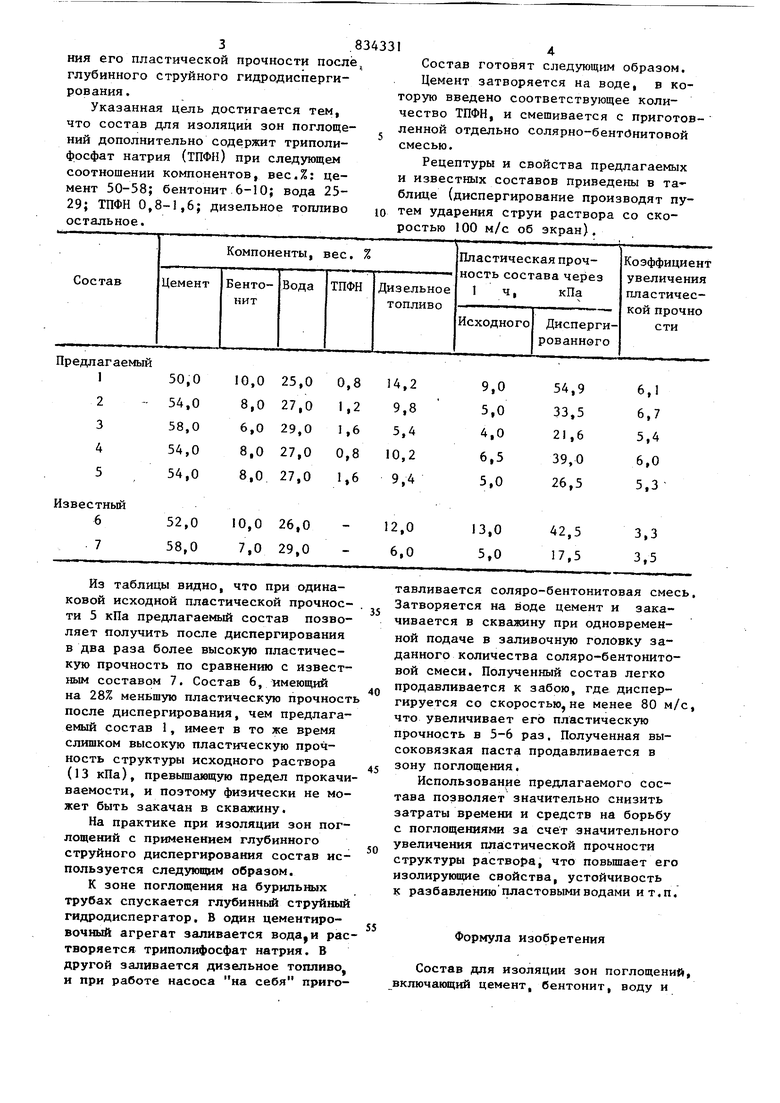

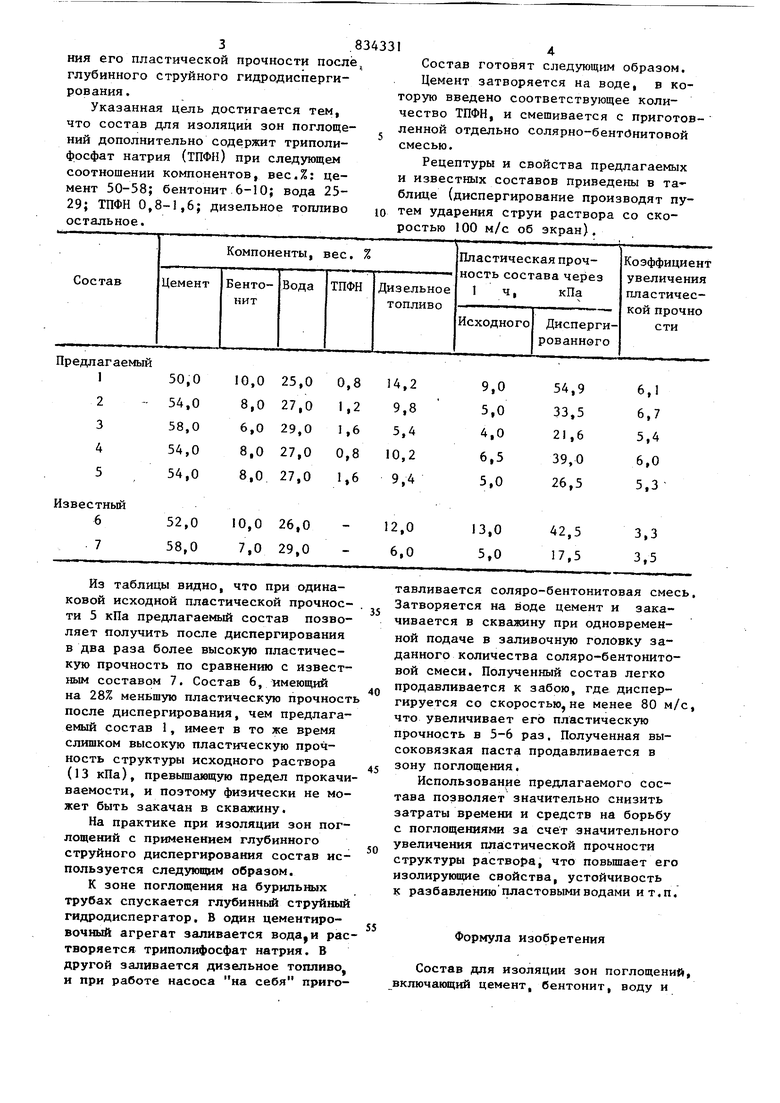

Указанная цель достигается тем, что состав для изоляций зон поглощений дополнительно содержит триполифосфат натрия (ТПФН) при следующем соотношении компонентов, вес.%: цемент 50-58; бентонит 6-10; вода 2529; ТПФН 0,8-1,6; дизельное топливо остальное.

Предлагаемый

Из таблицы видно, что при одинаковой исходной пластической прочноети 5 кПа предлагаемый состав позволяет получить после диспергирования в два раза более высокую пластическую прочность по сравнению с известным составом 7. Состав 6, имеющий на 28% меньшую пластическую прочность после диспергирования, чем предлагаемый состав 1, имеет в то же время слишком высокую пластическую прочность структуры исходного раствора (13 кПа), превышающую предел прокачиваемости, и поэтому физически не может быть закачан в скважину.

На практике при изоляции зон поглощений с применением глубинного струйного диспергирования состав используется следующим образом.

К зоне поглощения на бурильных трубах спускается глубинный струйный гидродиспергатор. В один цементировочный агрегат заливается водами растворяется триполифосфат натрия. В другой заливается дизельное топливо, и при работе насоса на себя пригоСостав готовят следующим образом.

Цемент затворяется на воде, в которую введено соответствующее количество ТПФН, и смешивается с приготовленной отдельно солярно-бентбнитовой смесью.

Рецептуры и свойства предлагаемых и известных составов приведены в таблице (диспергирование производят путем ударения струи раствора со скоростью 100 м/с об экран).

тавливается соляро-бентонитовая смесь Затворяется на воде цемент и закачивается в скважину при одновременной подаче в заливочную головку заданного количества соляро-бентонитовой смеси. Полученный состав легко продавливается к забою, где диспергируется со скоростью, не менее 80 м/с что увеличивает его пластическую прочность в 5-6 раз, Полученная высоковязкая паста продавливается в зону поглощения.

Использование предлагаемого состава позволяет значительно снизить затраты времени и средств на борьбу с поглощениями за счет значительного увеличения пластической прочности структуры раствора, что повьшхает его изолирукицие свойства, устойчивость к разбавлению пластовыми водами и т. п.

Формула изобретения

Состав для изоляции зон поглощений, включающий цемент, бентонит, воду и

5 8343316

дизельное топливо, отличающий-Источники информации,

с я тем, что, с целью улучшения там-принятые во внимание при экспертизе

понирующих свойств путем повышения|, Крылов В.И, и др. Способ изоего пластической прочности после глу-ляции зон поглощений с применением

бинного струйного гидродиспергирова-s глубинного гидродиспергирования. ния, он дополнительно содержит три-Сб. Технология бурения скважин,

полифосфат натрия при следукщем со-Труды ВНИИКРнефть, Краснодар, вьш, 15,

отношении компонентов, вес,%:1978 с. 123-127.

Цемент 50,0-58,02, Крылов В.И. и др. Вр еменная

Вода 25,0-29,0ю инструкция по борьбе с поглощением

Бентонит 6,0-10,0промывочной жидкости при бурении

Триполифосфат натрия 0,8-1,6скважин. ТатНИПИнефть, Альметьевск,

Дизельное топливо Остальное1969, с. 42-49 (прототип).

Авторы

Даты

1981-05-30—Публикация

1979-10-02—Подача