Изобретение относится к производству окисных медноцинковых катализаторов для реакции конверсии окиси углерода с водяным паром.

Известен способ получения катализатора для конверсии окиси углерода с водяным паром путем соосаждения гидроокисей или карбонатов меди и цинка из азотнокислых солей гидроокисями или карбонатами щелочных металлов с последующим отделением осадка, отмывкой его от щелочных компонентов и примесей.

Недостатками способа являются большое количество сточных вод и невоспроизодимость каталитических свойств полученного катализатора.

Ближайшим решением поставленной задачи является способ получения катализатора для конверсии окиси углерода с водяным паром путем осаждения карбонатов меди и цинка при нагревании раствора аммиачных комплексов их углекислых солей последующего отделения осадка, сушки, прокалки и формования.

Этот катализатор имеет высокую активность в реакции конверсии окиси углерода с водяным паром при 160-300оС и при атмосферном давлении. Однако при давлении 25-30 атм, соотношении пар:газ 0,4-0,7 и температуре 220-250оС активность катализатора быстро снижается, так остаточное содержание окиси углерода через 120 ч работы составляет 1,0-1,1 об. при начальном содержании 3 об.

Целью изобретения является получение катализатора с повышенной активностью.

Для достижения этой цели предложен настоящий способ получения катализатора для конверсии окиси углерода с водяным паром путем осаждения карбонатов меди и цинка при нагревании раствора аммиачных комплексов их углекислых солей, последующего отделения осадка, сушки, прокалки и формования. При этом осадок карбонатов меди и цинка смешивают с щавелевой кислотой в весовом соотношении карбонат меди:щавелевая кислота 1,0:0,15-0,8, карбонат меди:гидроокись алюминия 1,0:0,15-0,8 и карбонат меди:хромовая кислота 1,0:0,17-0,58.

Отличительным признаком изобретения является смешивание отделенного осадка карбонатов меди и цинка с щавелевой кислотой, гидроокисью алюминия и хромовой кислотой при указанном соотношении относительно карбоната меди.

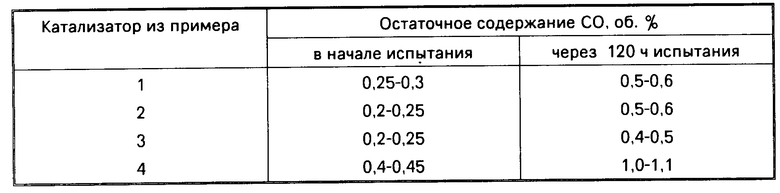

В результате активность катализатора возрастает в среднем в 2 раза, так остаточное содержание окиси углерода через 120 ч работы составляет 0,4-0,6 об.

П р и м е р 1. Получают раствор аммиачно-карбонатных комплексных солей меди и цинка добавлением 255 г меди углекислой основной и 280 г окиси цинка к 3,6 л аммиачно-карбонатного раствора (содержание NH3 120 г/л и СО2 70 г/л) при перемешивании и нагревании до 45-50оС. Затем из полученного раствора осаждают основные карбонаты меди и цинка отгонкой аммиака при нагревании и перемешивании. Осадок отфильтровывают и сушат при 110-120оС до удаления остатка аммиака.

Осадок увлажняют водой (150 мл) и смешивают с 180 г щавелевой кислоты (Cu: щавелевая кислота 0,8), 185 г гидроокиси алюминия (Cu:гидроокись алюминия 0,8) и 37 г хромовой кислоты (Cu:хромовая кислота 0,17), сушат и прокаливают при 450оС в течение 3 ч.

Получают 600 г катализаторной массы состава, мас. CuO 30, ZnO 46, Al2O3 20, Cr2O3 4. Массу измельчают, смешивают с 9 г графита и таблетируют в таблетки диаметром 6 мм и высотой 4 мм.

Катализатор активируют в реакционном аппарате в токе парогазовой смеси (соотношение пар:газ 25-50:1) при 220-230оС, затем испытывают в реакции конверсии окиси углерода при давлении 28 атм, объемной скорости 6000 ч-1, соотношении пар:газ 0,6, температуре 220-230оС. Состав сухой газовой смеси, об. CO 3, CO2 18, H2 59, N2 19, (CH4 + Ar) 1.

В результате испытания остаточное содержание окиси углерода в конвертированном газе составляет в начале испытания 0,25-0,3 об. и через 120 ч 0,5-0,6 об.

П р и м е р 2. Растворяют 445 г меди углекислой основной и 180 г окиси цинка в 3,7 л аммиачно-карбонатного раствора (содержание NH3 120 г/л и СО2 70 г/л). Осадок основных карбонатов меди и цинка получают аналогично примеру 1.

Осадок увлажняют водой (150 мл) и смешивают с 65 г щавелевой кислоты (Cu:щавелевая кислота 0,15), 65 г гидроокиси алюминия (Cu:гидроокись алюминия 0,15) и 260 г хромовой кислоты (Cu:хромовая кислота 0,58), сушат и прокаливают при 450оС в течение 3 ч.

Получают 700 г катализаторной массы состава, мас. CuO 45, ZnO 25, Al2O3 6, Cr2O3 24. Массу измельчают, смешивают с 11 г графита и таблетируют.

Катализатор испытывают в условиях примера 1. В результате испытания остаточное содержание окиси углерода в конвертированном газе составляет в начале испытания 0,2-0,25 об. и через 120 ч 0,5-0,6 об.

П р и м е р 3. Растворяют 390 г меди углекислой основной и 220 г окиси цинка в 3,7 л аммиачно-карбонатного раствора (содержание NH3 120 г/л и СО2 70 г/л. Осадок основных карбонатов меди и цинка получают аналогично примеру 1.

Осадок увлажняют водой (150 мл) и смешивают с 110 г щавелевой кислоты (Cu: щавелевая кислота 0,28), 185 г гидроокиси алюминия (Cu:гидроокись алюминия 0,48) и 130 г хромовой кислоты (Cu:хромовая кислота 0,35), сушат и прокаливают при 450оС в течение 3 ч.

Получают 700 г катализаторной массы состава, мас. CuO 40, ZnO 31, Al2O3 17, Cr2O3 12. Массу смешивают с 10 г графита и таблетируют.

Катализатор испытывают в условиях примера 1. В результате испытания остаточное содержание окиси углерода в конвертированном газе составляет в начале испытания 0,2-0,25 об. через 120 ч 0,4-0,5 об.

П р и м е р 4. Известный катализатор (патент Великобритании N 1178004).

Получают раствор аммиачно-карбонатных комплексных солей меди и цинка добавлением 255 г меди углекислой основной и 280 г окиси цинка и 3,6 л аммиачно-карбонатного раствора (содержание NH3 129 г/л и СО2 70 г/л) при перемешивании и нагревании до 45-50оС. Затем из полученного раствора осаждают основные карбонаты меди и цинка отгонкой аммиака при нагревании и перемешивании. Осадок сушат при 110-120оС до удаления остаточного аммиака, прокаливают при 400оС в течение 3 ч.

Получают 455 г катализаторной массы состава, мас. CuO 40, ZnO 60. Массу смешивают с 7 г графита и таблетируют.

Катализатор испытывают в условиях примера 1. В результате испытания остаточное содержание окиси углерода в конвертированном газе составляет в начале испытания 0,4-0,45 об. через 100 ч 1,0-1,1 об. Результаты испытаний образцов катализаторов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834994A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834995A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1983 |

|

SU1152127A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1988 |

|

RU1584201C |

| Способ приготовления цинкмедьалюминиевого катализатора для конверсии окиси углерода | 1975 |

|

SU582829A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКМАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1989 |

|

RU1732537C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1976 |

|

SU583560A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1978 |

|

RU736433C |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

| Способ приготовления катализаторов для химических процессов | 1990 |

|

SU1685512A1 |

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ путем осаждения карбонатов меди и цинка при нагревании раствора аммиачных комплексов их углекислых солей с последующим отделением осадка, сушкой, прокалкой и формованием, отличающийся тем, что с целью получения катализатора с повышенной активностью, выделенный осадок карбонатов меди и цинка смешивают с щавелевой кислотой, гидроокисью алюминия и хромовой кислотой в весовом соотношении карбонат меди: щавелевая кислота 1,0 0,15 0,8, карбонат меди: гидроокись алюминия 1,0 0,15 0,8 и карбонат меди хромовая кислота 1,0 0,17 0,58.

| Патент Великобритании 1178004, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1978-06-16—Подача