Изобретение относится к способу приготовления катализаторов для конверсии окиси углерода с водяным паром.

Известен способ приготовления катализатора для конверсии окиси углерода путем введения в раствор аммиакатов меди и цинка-осадителя, представляющего собой суспензию носителя в минеральной или органической кислотах, в качестве которых используют хромовую, азотную, уксусную, муравьиную, щавелевую кислоту или их смеси. Затем полученную суспензию выпаривают, катализаторную массу сушат, прокаливают и таблетируют.

Недостатком этого способа является то, что при введении осадителя в аммиачно-карбонатный раствор меди и цинка происходит химическое взаимодействие аммиака с кислотным остатком осадителя с образованием аммиачных комплексов. Последние при прокаливании разлагаются, оставляя несвязанными окислы меди и цинка, что в конечном итоге приводит к получению катализатора с низкой стабильностью.

Известен также способ приготовления катализатора, согласно которому в медно-аммиачно-карбонатный раствор вводят окись цинка и гидроокись алюминия, или алюминат кальция в массовом соотношении с CuO (0,1-0,8):1. Суспензию нагревают, упаривают 40-70% осадка смешивают с щавелевой кислотой и с хромовым ангидридом, сушат, прокаливают. Затем повторно смешивают прокаленную массу с остальной частью непpокаленной шихты, после чего таблетируют и испытывают в реакции конверсии окиси углерода с водяным паром.

Недостатком этого способа приготовления является его многостадийность.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ приготовления катализатора или конверсии окиси углерода с водяным паром путем смещения при повышенной температуре суспензии гидроокиси алюминия в водном растворе хромовой кислоты с водной суспензией соединений меди и цинка с последующим фильтрованием, сушкой, прокалкой и формированием. В качестве водной суспензии соединений меди и цинка в указанном способе используют суспензию основного карбоната меди и окиси цинка.

Приготовленные известным способом катализаторы обладают недостаточно стабильной активностью. Так, при конверсии газа, содержащего (об.) СO 3; CO2 21; H2 58; N2 17; CH4 + Ar 1, при 220оС, давлении 28 атм, объемной скорости газа 6000 ч-1 и отношении пара к газу 0,6 остаточное содержание CO в конвертированном газе составляет 0,2 об. что соответствует степени конверсии 93% Однако через 168 ч работы степень конверсии CO на катализаторе снизилась на 15%

Целью настоящего изобретения является получение катализатора с повышенной стабильностью.

Поставленная цель достигается настоящим способом приготовления катализатора для конверсии окиси углерода с водяным паром путем смешения при повышенной температуре суспензии гидроокиси алюминия в водном растворе хромовой кислоты с водной суспензией соединений меди и цинка с последующим фильтрованием, сушкой, прокалкой и формованием, причем согласно изобретению, в качестве суспензии соединений меди и цинка используют водную суспензию двойных карбонатных солей меди и цинка вместе с основными карбонатами меди и цинка, которую готовят смешиванием растворов аммиака меди и аммиака цинка, содержащих 50-160 г/л металла и имеющих мольное соотношение металл:аммиак: углекислота 1:(4,2-4,4):(1,1:1,2), с последующим разложением аммиакатов при 80-95оС.

Отличительным признаком настоящего изобретения является использование в качестве суспензии соединений меди и цинка водной суспензии двойных карбонатных солей меди и цинка совместно с основными карбонатами, полученной в указанных условиях.

Настоящий способ позволяет получать катализаторы, обладающие примерно в два раза большей стабильностью по сравнению с катализаторами, полученными известным способом. Это обусловлено более высокой дисперсностью компонентов катализатора в двойных карбонатных солях и более высокой дисперсностью меди после восстановления катализатора.

Катализатор по настоящему способу готовят следующим образом. Отдельно готовят растворы аммиакатов (аммиачно-карбонатных солей) меди и цинка, содержащие 50-160 г/л металла (меди или цинка) и имеющие мольное отношение металл: аммиак: углекислота 1:(4,2-4,4):(1,1-1,2). Затем в реакторе с мешалкой смешивают эти растворы в объемном соотношении раствор аммиаката меди: раствор аммиаката цинка (2-5):1. Смесь растворов нагревают до 80-90оС при постоянном перемешивании, в реакторе создают разрежение 100-300 мм вод. ст. и удаляют аммиак из раствора. При этом образуется водная суспензия основных карбонатных и двойных солей меди и цинка.

В другом реакторе готовят суспензию гидроокиси алюминия в хромовой кислоте. Для этого в реактор с мешалкой и паровой рубашкой растворяют в воде хромовый ангидрид, а затем загружают гидроокись алюминия. Содержимое реактора нагревают до 90-95оС и после этого в него медленно вводят нагретую суспензию основных карбонатных и двойных солей (меди и цинка) и нагревают смесь в течение 2-6 ч, после чего суспензию охлаждают до 60-80оС, фильтруют, осадок сушат при 125-275оС и прокаливают при 380-420оС. Затем катализаторную массу охлаждают, смешивают с графитом и таблетируют.

Указанные выше концентрации металлов в растворе аммиакатов и мольное соотношение металл: аммиак:углекислота обеспечивают получение двойных солей меди и цинка. Нарушение этих соотношений приводит к получению смесей основных карбонатов меди и цинка, а не их двойных солей.

П р и м е р 1. Отдельно готовят аммиачно-карбонатные растворы меди и цинка (аммиакаты).

Состав раствора аммиакатов меди, г/л: медь 50,2, аммиак 56,6, углекислота 39,6. Мольное соотношение медь:аммиак:углекислота 1:4,2-1,14.

Состав раствора аммиаката цинка, г/л: цинк 50,6, аммиак 57,4, углекислота 39,2. Мольное соотношение цинк:аммиак:углекислота 1:4,35:1,15.

В реактор с мешалкой и паровой рубашкой заливают 8,4 л раствора аммиаката меди и 1,73 л раствора аммиаката цинка указанного химического состава. При постоянном перемешивании содержимого реактора нагревают до 90оС и при этой температуре и разрежении в реакторе 100-300 мм вод. ст. удаляют аммиак из раствора, при этом происходит образование водной суспензии основных карбонатных и двойных солей меди и цинка.

Отдельно в другом реакторе готовят суспензию гидроокиси алюминия в хромовой кислоте, для чего в реактор с мешалкой и паровой рубашкой заливают 0,6 л конденсата (фильтрата), в который загружают 228 г хромового ангидрида, а после растворения 320 г гидроокиси алюминия.

Содержимое реактора нагревают до 90-95оС и после этого в него медленно (10-20 мин) вводят нагретую суспензию основных карбонатных и двойных солей меди и цинка.

При 90оС производят синтез катализатора в течение 4 ч, после чего суспензию охлаждают до 60-80оС и фильтруют (влажность 40-45 мас.), сушат до постоянной массы при 150оС при прокаливании при 420оС до остаточного содержания потерь при прокаливании (ППП) 8-12 мас. ППП определяют при 900оС. Массу охлаждают, смешивают с графитом и таблетируют. Получают 1 кг катализатора, содержащего, мас. окись меди 53,1, окись цинка 10,9, окись хрома 15,2, окись алюминия 20,8.

П р и м е р 2. Отдельно готовят раствор аммиаката меди состава, г/л: медь 125,6, аммиак 147,6, углекислота 104,2; мольное соотношение медь:аммиак:углекислота 1:4,4:1,2 и раствор аммиаката цинка состава, г/л: цинк 126,5, аммиак 144,8 и углекислота 102,8; мольное соотношение цинк:аммиак:углекислота 1:4,4:1,2. Смешивают 3,4 л раствора аммиаката меди и 0,7 л раствора цинка.

Получение суспензии основных карбонатных и двойных солей проводят аналогично примеру 1.

Приготовление суспензии гидроокиси алюминия в хромовой кислоте, смешение суспензий, синтез катализатора проводят по примеру 1, но при 100оС в течение 3 ч. Сушку катализатора проводят при 175оС, а прокаливание при 400оС.

П р и м е р 3. Отдельно готовят раствор аммиаката меди состава, г/л: медь 158,8; аммиак 182,7; углекислота 127,1; мольное соотношение медь:аммиак: углекислота 1: 4,8: 1,15 и аммиаката цинка состава, г/л: цинк 163,4; аммиак 181,9; углекислота 136,5; мольное соотношение цинк:аммиак:углекислота 1:4,3: 1,15. Смешивают 2,7 л раствора аммиаката меди с 0,54 л раствора аммиаката цинка.

Получение суспензии основных карбонатных и двойных солей меди и цинка, синтез катализатора проводят по примеру 1, но при 110оС в течение 3 ч. Затем катализатор сушат при 200оС и прокаливают при 400оС.

П р и м е р 4. Из растворов аммиакатов меди и цинка, состав которых указан в примере 1, готовят суспензию основных карбонатных и двойных солей, для чего смешивают 6,4 л раствора аммиаката меди и 3,2 л раствора аммиаката цинка. Операцию по получению двойных солей проводят аналогично примеру 1.

Готовят суспензию гидроокиси алюминия в хромовой кислоте, для чего в реактор с мешалкой и паровой рубашкой заливают 0,68 л конденсата (фильтрата), в который загружают 304 г хромового ангидрида и 306 г гидроокиси алюминия.

Последующие операции смешения суспензий и получение катализатора проводят аналогично примеру 1, но при 120оС в течение 2,5 ч. Катализатор сушат при 220оС и прокаливают при 400оС. Получают 1 кг катализатора следующего химического состава, мас. окись меди 40,1; окись цинка 19,9; окись хрома 19,8; окись алюминия 20,2.

П р и м е р 5. Готовят растворы аммиакатов меди и цинка, имеющие химический состав по примеру 3. Операции по получению двойных солей проводят по примеру 1, для чего смешивают 2 л раствора аммиаката меди и 0,98 л раствора аммиаката цинка. Получение суспензии гидроокиси алюминия в хромовой кислоте и все последующие операции приготовления образца катализатора проводят по примеру 4, но при температуре синтеза 130оС и времени 2,5 ч. Катализатор сушат при 250оС и прокаливают при 380оС.

П р и м е р 6. Готовят растворы аммиакатов меди и цинка, имеющие химический состав по примеру 2. Операцию получения двойных солей проводят по примеру 1, для чего смешивают 2,55 л раствора аммиаката меди и 1,27 г аммиаката цинка.

Получение суспензий гидроокиси алюминия в хромовой кислоте и все последующие операции приготовления образца катализатора проводят по примеру 4, но при 140оС и времени 2 ч. Катализатор сушат при 275оС и прокаливают при 380оС.

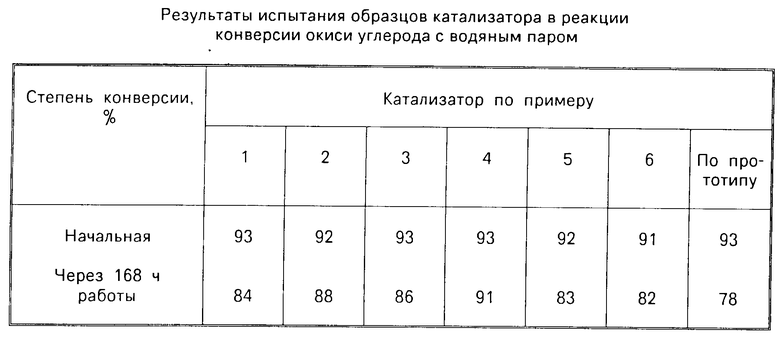

Образцы катализатора испытывают в реакции конверсии окиси углерода с водяным паром при 200-220оС, давлении 28 атм, объемной скорости 6000 ч-1, отношении пара к газу 0,6 и начальном содержании окиси углерода в газе 3,5-4 об. в течение 168 ч. Определяют механическую прочность таблеток до и после испытания. Результаты испытаний приведены в таблице.

Как видно из результатов испытаний, настоящий способ позволяет получить катализатор с более высокой стабильностью.

Кроме того, при приготовлении катализатора по настоящему способу в качестве сырья могут быть использованы отработанные медьсодержащие катализаторы, что позволит дополнительно снизить затраты на производство катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1968 |

|

SU218841A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬЦИНКХРОМАЛЮМИНИЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2642788C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ МЕТАНОЛА | 1990 |

|

RU1774556C |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834994A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1978 |

|

RU736433C |

| Способ регенерации катализатораКОНВЕРСии ОКиСи углЕРОдА илиСиНТЕзА МЕТАНОлА | 1977 |

|

SU806106A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2004 |

|

RU2281162C2 |

| Способ приготовления катализатора для окисления монооксида углерода | 1990 |

|

SU1727879A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834995A1 |

| Способ получения медно-цинкового катализатора для конверсии окиси углерода | 1976 |

|

SU732002A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ путем смешения при повышенной температуре суспензии гидроокиси алюминия в водном растворе хромовой кислоты с водной суспензией соединений меди и цинка с последующим фильтрованием, сушкой, прокалкой и формованием, отличающийся тем, что, с целью получения катализатора с повышенной стабильностью, в качестве суспензии соединений меди и цинка используют суспензию двойных карбонатных солей меди и цинка совместно с основными карбонатами меди и цинка, которую готовят смешиванием растворов аммиака цинка и аммиаката меди, содержащих 50 160 г/л металла и имеющих молярное соотношение металл: аммиак углекислота 1:(4,2 4,4):(1,1 1,2), с последующим термическим разложением аммиакатов при температуре 80 95oС.

| Способ получения медно-цинкового катализатора для конверсии окиси углерода | 1976 |

|

SU732002A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1983-04-12—Подача