1

Изобретение относится к области трубопрокатного производства, а точнее к станам холодной прокатки труб.

Изобретение может быть использовано в рабочих клетях станов холодной прокатки труб со стационарной станиной и подвижной валковой кассетой с опорными роликами.

В отечественной и мировой практике холодной прокатки труб распространение получили станы со стационарной рабочей клетью и подвижной валковой кассетой с опорными роликами, в которых вертикальная составляющая усилия прокатки передается от рабочего валка через опорный ролик на рельс.

Известна валковая кассета стана холодной прокатки труб, содержащая установленные в корпусе два рабочих валка с кольцевыми калибрами, каждый из которых контактирует с одним опорным роликом, связанным с рабочим валком зубчатым зацеплением. Вертикальное усилие прокатки передается от калибра на опорный ролик, а через него - на рельс неподвижной станины .

Недостатком известной конструкции является низкая долговечность калибров, опорных роликов и рельсов, так как все вертикальное усилие прокатки передается

через однократный линейный контакт между поверхностями калибра, опорного роли-ка и рельса.

Из известных валковых кассет стана холодной прокатки труб наиболее близкой по технической сущности к предложенной является кассета, содержащая установленные в корпусе два рабочих валка с кольцевыми калибрами, каждый из которых контактирует с двумя опорными роликами, смонтированными в общей каретке и связанными с рабочим валком через зубчатое зацепление 2. Кассета имеет вертикальное усилие прокатки, которое передается через

двукратный линейный контакт между поверхностями калибра, опорного ролика и рельса, что позволяет повысить долговечность валков, роликов и рельсов. Недостаток известной конструкции валковой кассеты заключается в том, что инерционное усилие от массы опорных роликов и каретки, а также окружное усилие от зубчатых зацеплений передается на опоры рабочих валков, в результате чего понижается стойкость подщипников рабочих валков. Кроме того, снижается точность установки каретки с опорными валками, а следовательно и жесткость кассеты. Целью изобретения является повыщение

жесткости кассеты.

Для достижения этой цели в предложенной валковой кассете стана холодной прокатки труб, содержащей корпус, установленные в нем на подшипниковых опорах рабочие валки, опорные ролики по два на каждый рабочий валок и несущие пару опорных роликов каретки, согласно изобретению, подшипниковые опоры каждого рабочего валка жестко связаны с одной из кареток, которые соединены с корпусом кассеты с возможностью регулирования в горизонтальной плоскости поперек оси опорных роликов.

Соединение каретки с корпусом кассеты с возможностью регулирования поперек оси роликов дает возможность передать инерционное усилие от опорных роликов и связывающей их каретки, а также окружное усилие от зубчатых зацеплений непосредственно на корпус минуя подшипниковые опоры рабочих валков, что повышает их стойкость.

Жесткая связь подшипниковых опор рабочих валков с кареткой повышает точность установки каретки с опорными роликами и тем самым жесткость кассеты.

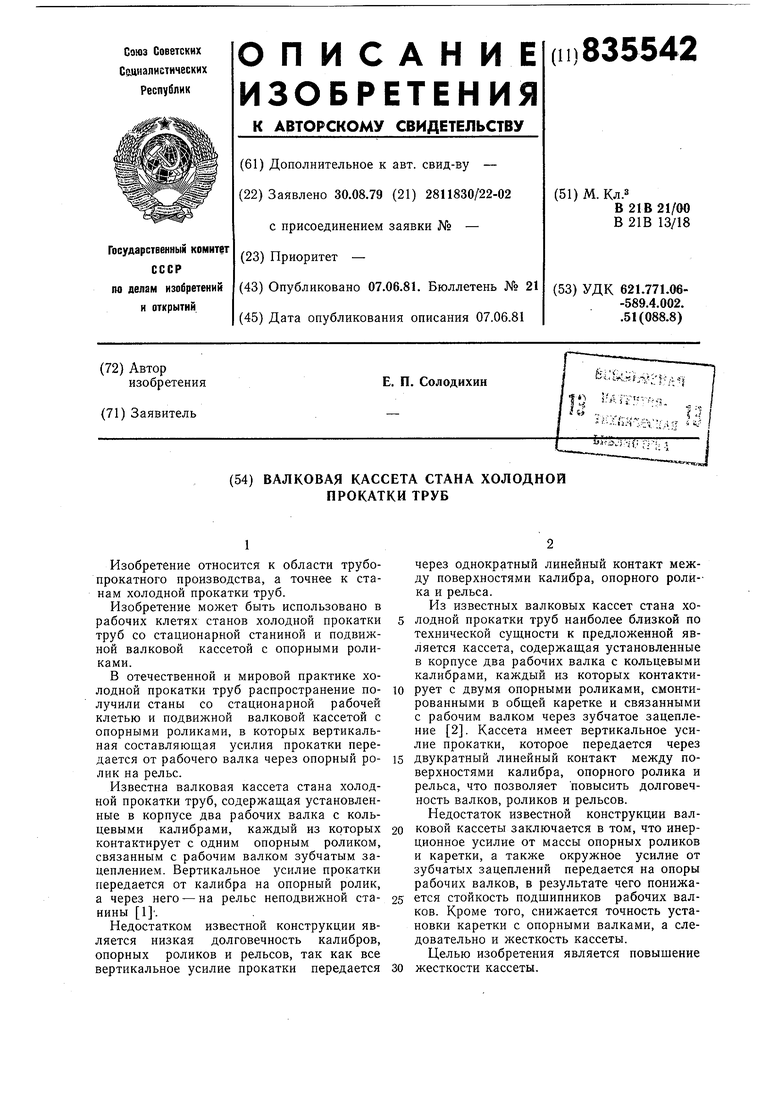

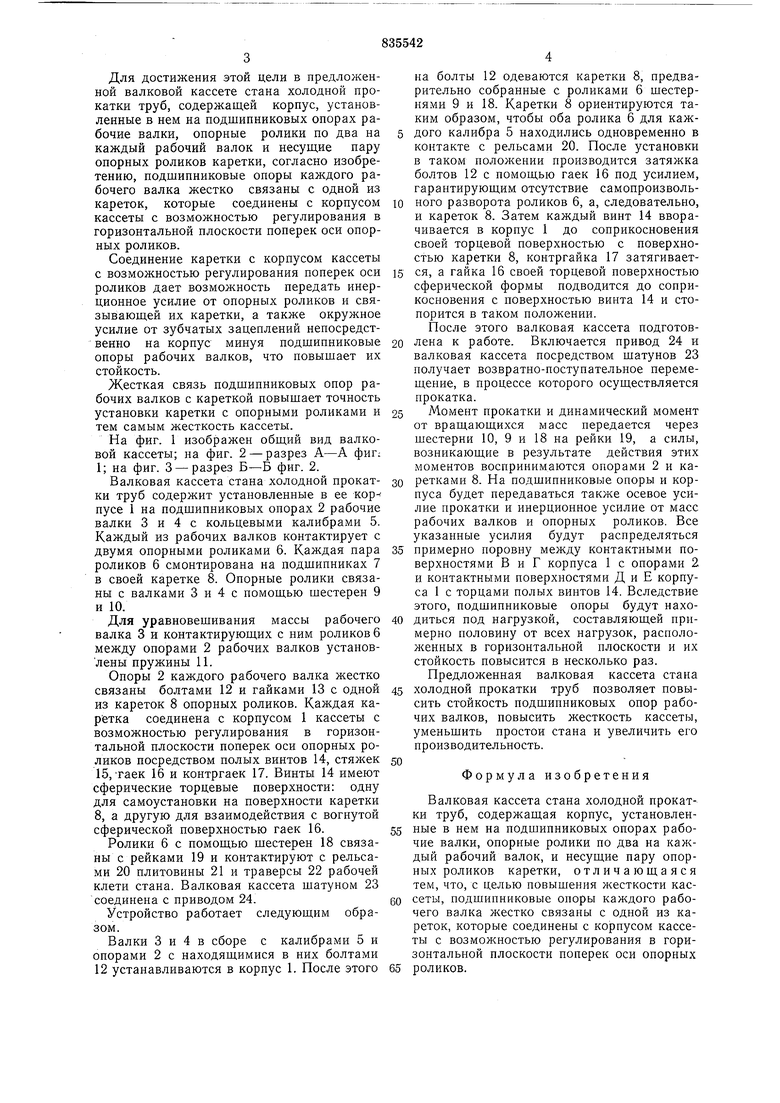

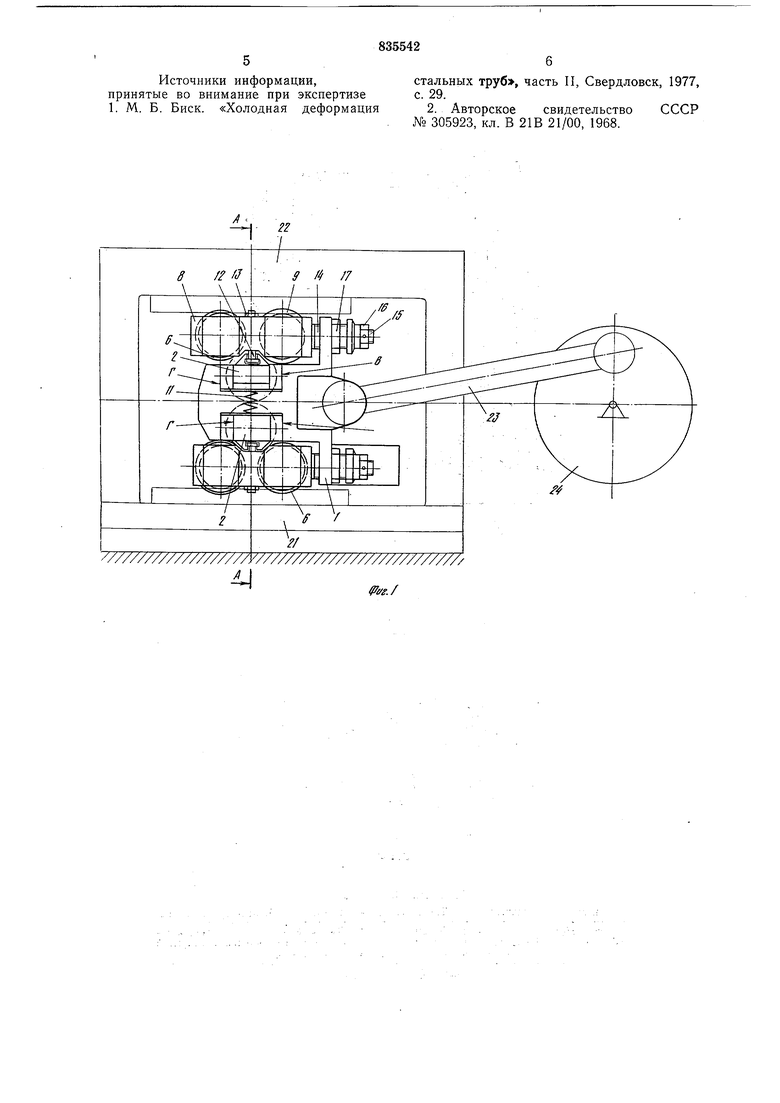

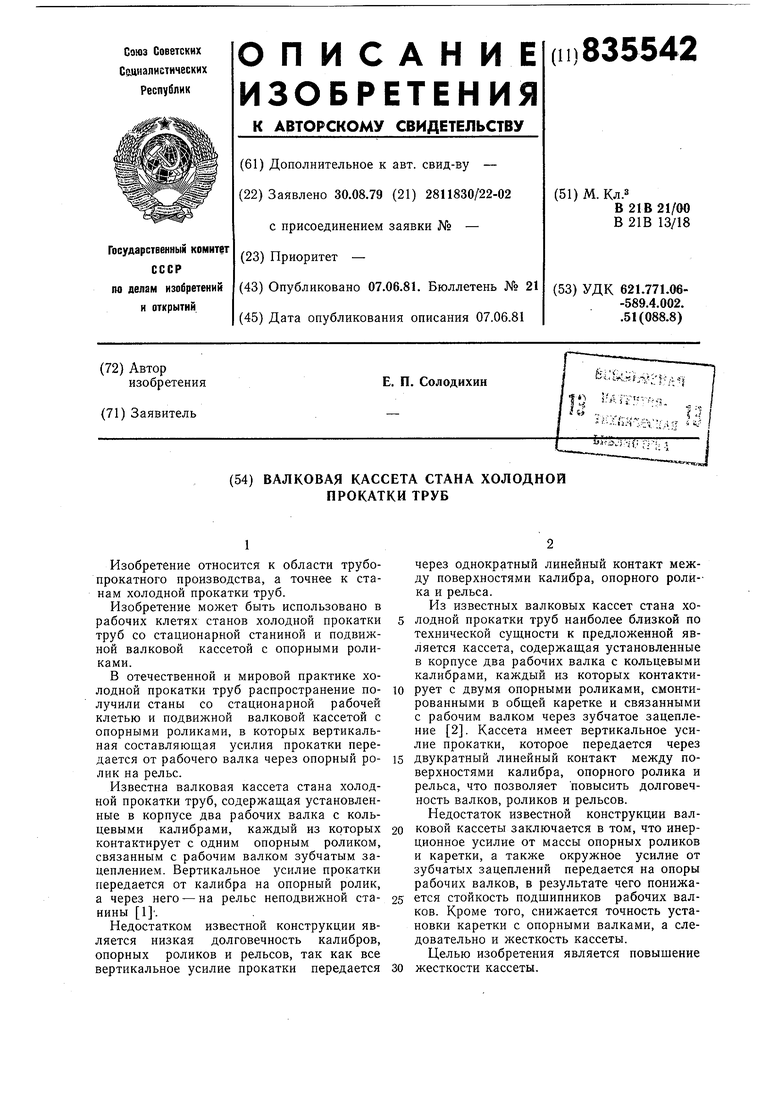

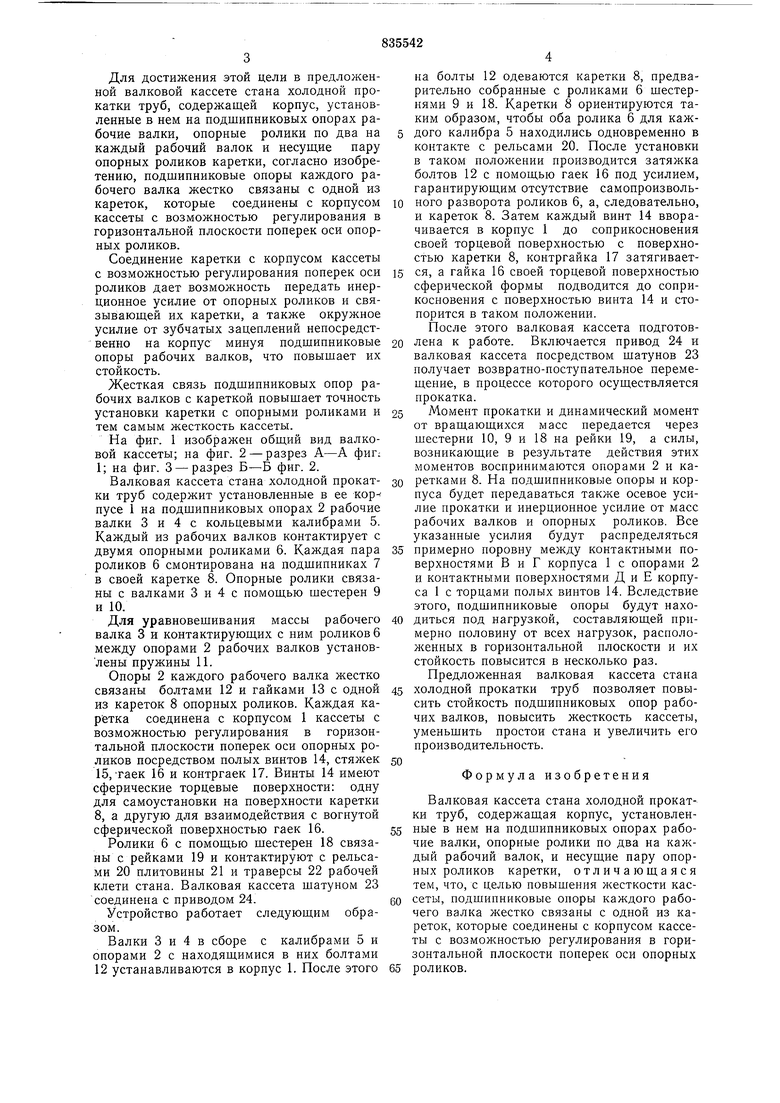

На фиг. 1 изображен общий вид валковой кассеты; на фиг. 2 - разрез А-А фиг; 1; на фиг. 3 - разрез Б-Б фиг. 2.

Валковая кассета стана холодной прокатки труб содержит установленные в ее кор пусе 1 на подшипниковых опорах 2 рабочие валки 3 и 4 с кольцевыми калибрами 5. Каждый из рабочих валков контактирует с двумя опорными роликами 6. Каждая пара роликов 6 смонтирована на подшипниках 7 в своей каретке 8. Опорные ролики связаны с валками 3 и 4 с помощью шестерен 9 и 10.

Для уравновешивания массы рабочего валка 3 и контактирующих с ним роликов 6 между опорами 2 рабочих валков установлены пружины И.

Опоры 2 каждого рабочего валка жестко связаны болтами 12 и гайками 13 с одной из кареток 8 опорных роликов. Каждая каретка соединена с корпусом 1 кассеты с возможностью регулирования в горизонтальной плоскости поперек оси опорных роликов посредством полых винтов 14, стяжек 15, таек 16 и контргаек 17. Винты 14 имеют сферические торцевые поверхности: одну для самоустановки на поверхности каретки 8, а другую для взаимодействия с вогнутой сферической поверхностью гаек 16.

Ролики 6 с помощью шестерен 18 связаны с рейками 19 и контактируют с рельсами 20 плитовины 21 и траверсы 22 рабочей клети стана. Валковая кассета шатуном 23 соединена с приводом 24.

Устройство работает следуюшим образом.

Валки 3 и 4 в сборе с калибрами 5 и опорами 2 с находяшнмися в них болтами 12 устанавливаются в корпус 1. После этого

на болты 12 одеваются каретки 8, предварительно собранные с роликами 6 шестернями 9 и 18. Каретки 8 ориентируются таким образом, чтобы оба ролика 6 для каждого калибра 5 находились одновременно в контакте с рельсами 20. После установки в таком нолол :ении производится затяжка болтов 12 с помощью гаек 16 под усилием, гарантирующим отсутствие самопроизвольного разворота роликов 6, а, следовательно, и кареток 8. Затем каждый винт 14 вворачивается в корпус 1 до соприкосновения своей торцевой поверхностью с поверхностью каретки 8, контргайка 17 затягивается, а гайка 16 своей торцевой поверхностью сферической формы подводится до соприкосновения с поверхностью винта 14 и стопорится в таком положении. После этого валковая кассета подготовлена к работе. Включается привод 24 и валковая кассета посредством шатунов 23 получает возвратно-поступательное перемещение, в процессе которого осуществляется прокатка.

Момент прокатки и динамический момент от вращающихся масс передается через шестерни 10, 9 и 18 на рейки 19, а силы, возникающие в результате действия этих моментов воспринимаются опорами 2 и каретками 8. На подшипниковые опоры и корпуса будет передаваться также осевое усилие прокатки и инерционное усилие от масс рабочих валков и опорных роликов. Все указанные усилия будут распределяться

примерно поровну между контактными поверхностями В и Г корпуса 1 с опорами 2 и контактными поверхностями Д и Е корпуса 1 с торцами полых винтов 14. Вследствие этого, подшипниковые опоры будут находиться под нагрузкой, составляющей примерно половину от всех нагрузок, расположенных в горизонтальной плоскости и их стойкость повысится в несколько раз. Предложенная валковая кассета стана

холодной прокатки труб позволяет повысить стойкость подшипниковых опор рабочих валков, повысить жесткость кассеты, уменьшить простои стана и увеличить его производительность.

Формула изобретения

Валковая кассета стана холодной прокатки труб, содержащая корпус, установленные в нем на подшипниковых опорах рабочие валки, опорные ролики по два на каждый рабочий валок, и несущие пару опорных роликов каретки, отличающаяся тем, что, с целью повышения жесткости кассеты, подшипниковые опоры каждого рабочего валка жестко связаны с одной из кареток, которые соединены с корпусом кассеты с возможностью регулирования в горизонтальной плоскости поперек оси опорных

роликов.

Источники информации, принятые во внимание при экспертизе 1. М. Б. Биск. «Холодная деформация

стальных труб, часть И, Свердловск, 1977, с. 29.

2. Авторское свидетельство СССР № 305923, кл. В 21В 21/00, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2384376C1 |

| Трехвалковая клеть стана холодной прокатки труб | 2018 |

|

RU2694440C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2002 |

|

RU2220795C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1997 |

|

RU2141388C1 |

| РАБОЧАЯ КЛЕТЬ ХОЛОДНО-ПИЛЬГЕРНОГО СТАНА | 2010 |

|

RU2441723C1 |

| Рабочая клеть стана холодной прокатки труб | 1984 |

|

SU1256824A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ КОРЖОВА Н.Н. | 1992 |

|

RU2061565C1 |

| СБОРНЫЙ ВАЛОК ПИЛЬГЕРСТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1993 |

|

RU2056958C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2005 |

|

RU2297890C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2005 |

|

RU2286219C1 |

/////////////////////////////

//////////////////// fffiJ

Авторы

Даты

1981-06-07—Публикация

1979-08-30—Подача