1

Изобретение относится к литейному производству, в частности к составам холоднотвердеющих смесей (ХТС), используемых для изготовления литейных форм и стержней.

Известна ХТС, содержащая огнеупорный наполнитель, синтетическую фенолформальдегидную смолу марки ОФ-1 и водный раствор бензолсульфокислоты 1. Данная ХТС обеспечивает удовлетворительные показатели прочности на всех стадиях отверждения форм и стержней, однако характеризуется повышенным выделением паров фенола в воздушную среду, что ухудшает санитарно-гигиенические условия труда.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является ХТС для изготовления литейных форм и стержней, содержащая огнеупорный наполнитель, синтетическую смолу, в качестве которой использована малотоксичная фенолформальдегидная смола марки ФХ-Л, водный раствор бензолсульфокислоты плотностью 1,26-1,28 г/см и алюмохромофосфат в виде водного раствора плотностью 1,48 г/см 2. Алюмохромофосфат является продуктом взаимодействия хромового ангидрида, гидроокиси алюминия, ортофосфорной кислоты и воды, взятых в следующем исходном соотношении, масс. %: Хромовый ангидрид4,5- 5,5

Гидроокись алюминия13,5-16,0

Ортофосфорная кислота39-41

ВодаОстальное

ХТС содержит алюмохромофосфат с целью повышения прочности форм и стержней, ввиду меньшей связующей способности малотоксичной фенольной смолы ФХ-Л по сравнению с известной фенольной смолой ОФ-1.

Однако использование алюмохромофосфата указанного выше состава не позволяет добиться существенного повышения прочности ХТС с синтетическими, например, с фенолформальдегидофурановыми смолами настолько, чтобы обеспечить возмох ность снижения расхода смола в ХТС менее 2,0-2,5 вес. %.

Целью изобретения является повышение прочности форм и стержней из ХТС с синтетическими смолами на всех стадиях их отвер 1 де1 ия.

Для достижения поставленной цели холоднотвердеющая смесь для изготовления литейных форм н стержней, включающая огнеупорный наполнитель, синтетическую смолу, водный раствор бензолсульфокислоты

плотностью 1,26-1,28 г/см и алюмохромофосфат, содержит в качестве алюмохромофосфата продукт взаимодействия хромового ангидрида, гидроокиси алюминия, борного ангидрида и ортофосфорной кислоты при следующем соотношении ингредиентов, масс. %:

Синтетическая смола1,4-1,9

Водный раствор бензолсульфокислоты плотностью 1,26-1,28 г/смз0,6-0,95

Продукт взаимодействия хромового ангидрида, гидроокиси алюминия, борного ангидрида и ортофосфорной кислоты0,1-0,3

Огнеупорный наполнитель Остальное

Продукт взаимодействия хромового ангидрида, гидроокиси алюминия, борного ангидрида и ортофосфорной кислоты содержит указанные ингредиенты в следующем исходном соотношении, масс. % :

Хромовый ангидрид11-15

Гидроокись алюминия25-30

Борный ангидрид1-5

Ортофосфорная кислота плотностью 1,52-1,57 г/см Остальное

Алюмохромофосфат на основе продуктов взаимодействия указанных ингредиентов является жидкостью с плотностью 1,8- 1,9 r/cMl

В качестве синтетической смолы описываемая ХТС содержит фенолформальдегидофурановый олигомер, примерами которого могут служить выпускаемые промышленностью смолы марок ФФ-1Ф и ФФ-1ФМ.

Алюмохромофосфат приготавливают путем предварительного растворения гидроокиси алюминия в ортофосфорной кислоте плотностью 1,53-1,57 г/см с последующим добавлением хромового ангидрида и борного ангидрида и перемещиванием до получения однородного жидкого продукта плотностью 1,8-1,9 г/см. Введение борного ангидрида способствует дополнительному повышению термостойкости связующего.

При содержании алюмохромофосфата ниже нижнего предела не наблюдается требуемого повыщения прочности форм и стержней, а увеличение его содержания выше верхнего предела не обеспечивает дальнейшего существенного повышения прочности при одновременном возрастании себестоимости смеси.

В процессе приготовления ХТС алюмохромофосфат предварительно смещивают с водным раствором бензолсульфокислоты, получая комплексный отвердитель следующего состава, масс. %: Водный раствор беизолсульфокислоты плотностью 1,26-1,28 г/смз76-86

Алюмохромофосфат плотностью 1,8-1,9 г/см 14-24 Указанный отвердитель смещивают с кварцевым песком, далее добавляют фенолформальдегидофурановую смолу и поеле окончательного перемешивания в течение 0,5-1,5 мин смесь готова, к употреблению.

Изобретение иллюстрируется следующим примером.

Алюмохромофосфат, приготовляемый в соответствии с изобретением, имеет состав со средним содержанием ингредиентов, масс. %:

Хромовый ангидрид13

Гидроокись алюминия27

Борный ангидрид3

Ортофосфорная кислота плотностью 1,55

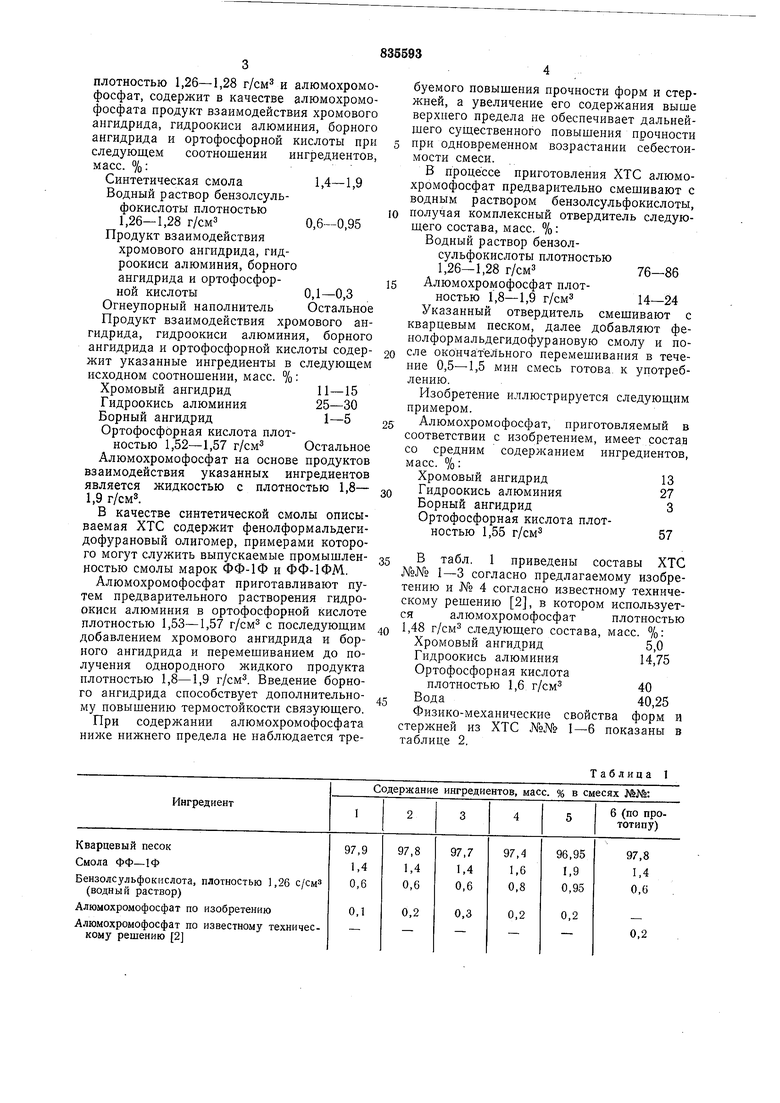

В табл. 1 приведены составы ХТС №N° 1-3 согласно предлагаемому изобретению и № 4 согласно известному техническому решению 2, в котором используетсяалюмохромофосфатплотностью1,48 г/см следующего состава, масс. %: Хромовый ангидрид5,0 Гидроокись алюминия 14,75 Ортофосфорная кислота

плотностью 1,6

Вода40,25

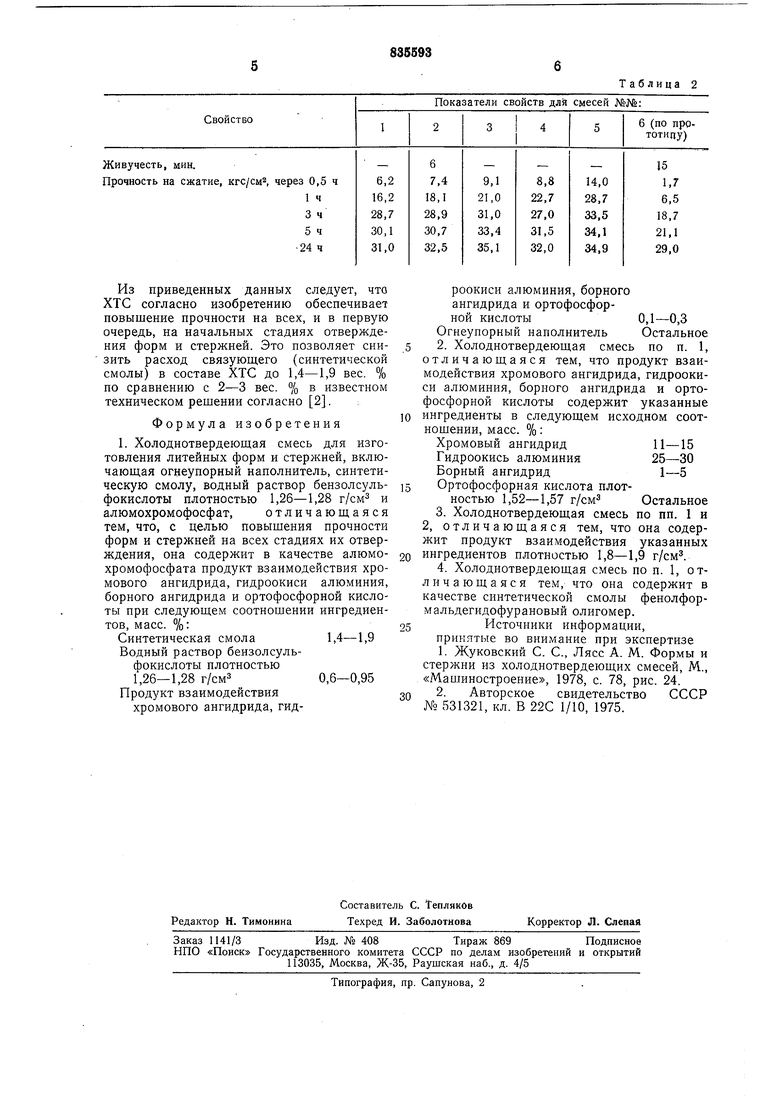

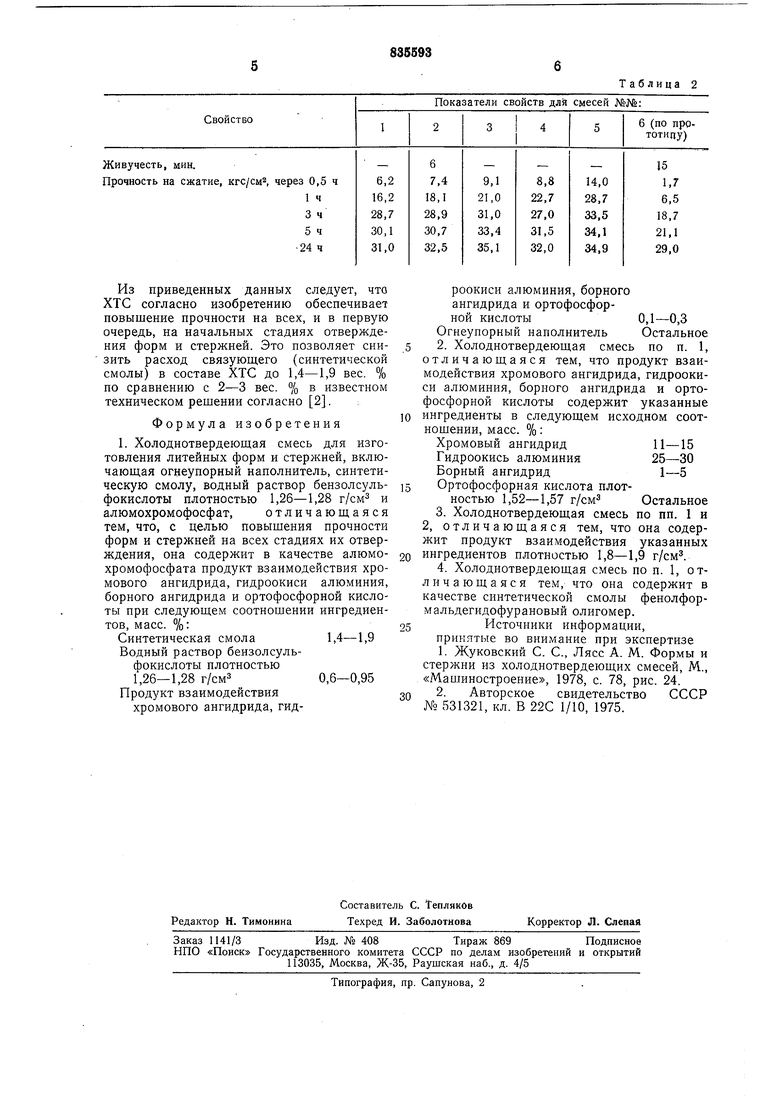

Физико-механические свойства форм и стержней из ХТС №№ 1-6 показаны в таблице 2,

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1988 |

|

SU1538984A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2576289C1 |

| Комплексный отвердитель для изготовления литейных стержней и форм из холоднотвердеющих смесей преимущественно с карбамидными смолами | 1983 |

|

SU1088862A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1977 |

|

SU681648A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU764828A1 |

| Комплексный отвердитель песчано-смоляныхСМЕСЕй для изгОТОВлЕНия лиТЕйНыХ СТЕРжНЕйи фОРМ | 1979 |

|

SU831331A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1168313A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм | 1981 |

|

SU980919A1 |

Из приведенных данных следует, что ХТС согласно изобретению обеспечивает повышение прочности на всех, и в первую очередь, на начальных стадиях отверждения форм и стержней. Это позволяет снизить расход связующего (синтетической смолы) в составе ХТС до 1,4-1,9 вес. % по сравнению с 2-3 вес. % в известном техническом решении согласно 2.

Формула изобретения

Синтетическая смола1,4-1,9

Водный раствор бензолсульфокислоты плотностью 1,26-1,28 г/смз0,6-0,95

Продукт взаимодействия хромового ангидрида, гидроокиси алюминия, борного ангидрида и ортофосфорной кислоты0,1-0,3 Огнеупорный наполнитель Остальное

Хромовый ангидрид11-15

Гидроокись алюминия25-30

Борный ангидрид1-5

Ортофосфорная кислота плотностью 1,52-1,57 г/смзОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-07—Публикация

1977-10-06—Подача