Изобретение относится к литейному производству и касается составов для изготовления литейных форм и стержней из холоднотвердеющих смесей (ХТС).

Цель изобретения - улучшение качества форм и стержней путем повышения их прочности и термостойкости при одновременном снижении себестоимости смеси.

Сущность изобретения состоит в следующем

Кубовый остаток - это отходы производства кремнийорганического продукта - триметилсилоксифенилсилана, которые в настоящее время не утилизируются. Его получают в результате глубоковакуумной разгонки мегилфенилсилоксановых продуктов и он имеет следующий состав, мас.%. Метилфенилсилокса н40-70

CGH5 СБН5 (CH3)3-Si-0-Si-0 -Si-0-Si(CH3)3

0О

1| 5НСН3)3 Si(CH3)3

Высококипящие полиметил- фенилсилоксаны30-60

Кубовый остаток представляет собой светло-желтую подвижную жидкость, хорошо распределяющуюся в связующем. Он имеет следующие характеристики: плотность 0,84-0,85хЮ кг/м , температуру кипения 300°С, рН 1-3

В качестве реакционноспособного мономера, используемого при поликонденсации с формальдегидом могут быть названы карбамид и/или фенол и/или фуриловый спирт

сд

со

00

со

00

-U

Примерами полученных таким образом синтетических смол могут служить карбамидо- фурановые (марок КФ-90, КФ-40, фурито- лы), карбамидоформальдегидные (марок ВК-1, КФМТ), фенолокарбамидоформаль- дегидные (КФФ-Л, ФПР-24), фенолокар- бамидофурановые (ФФ-65) олигомеры и др. Модифицирующая добавка вводится в смолу и перемешивается с помощью мешалки. Для отверждения связующих в смеси применяются органические и неорганические кислоты, например ортофосфорная кислота, бензолсульфокислота,п -толуолсуль- фокислота и др.

Смесь готовят следующим образом. В смеситель засыпают огнеупорный наполнитель, затем в смеситель подают кислотный отвердитель и смесь перемешивают, после чего вводят и перемешивают связующее с модифицирующей добавкой. Общее время перемешивания 0,5-1 мин. Приготовленную смесь отверждают в оснастке 5- 30 мин в зависимости от габаритов стержня или формы.

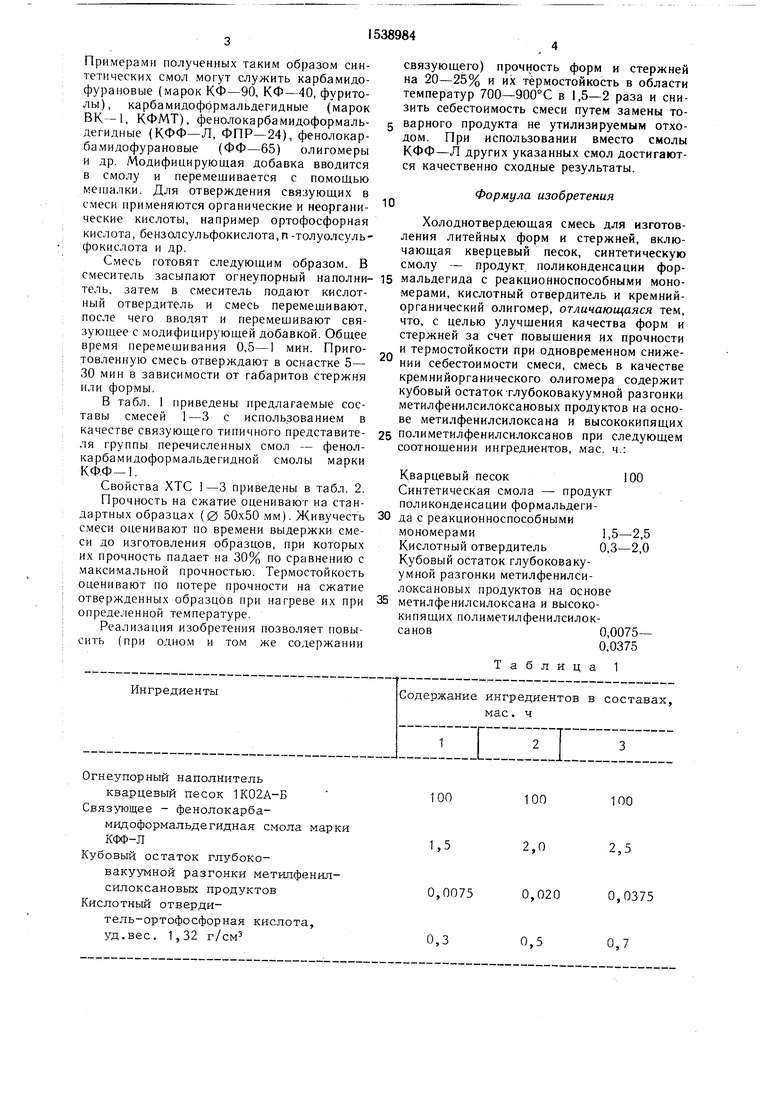

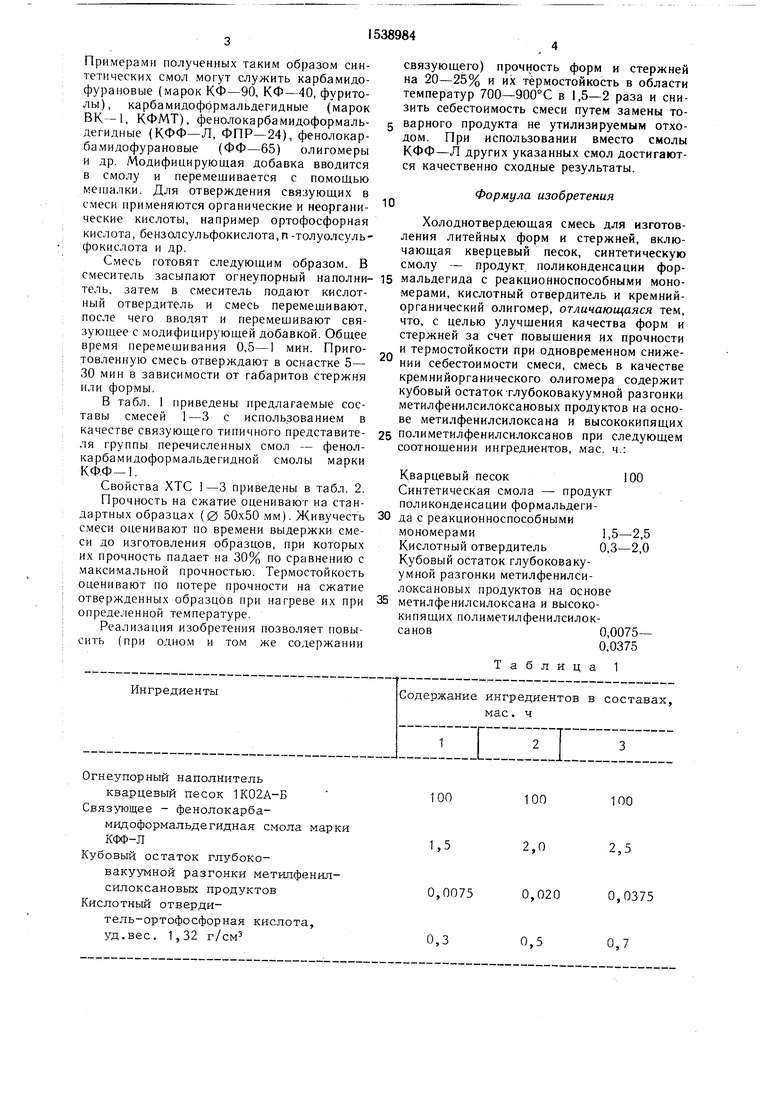

В табл. 1 приведены предлагаемые составы смесей 1-3 с использованием в качестве связующего типичного представителя группы перечисленных смол - фенол- карбамидоформальдегидной смолы марки КФ,Ф-1.

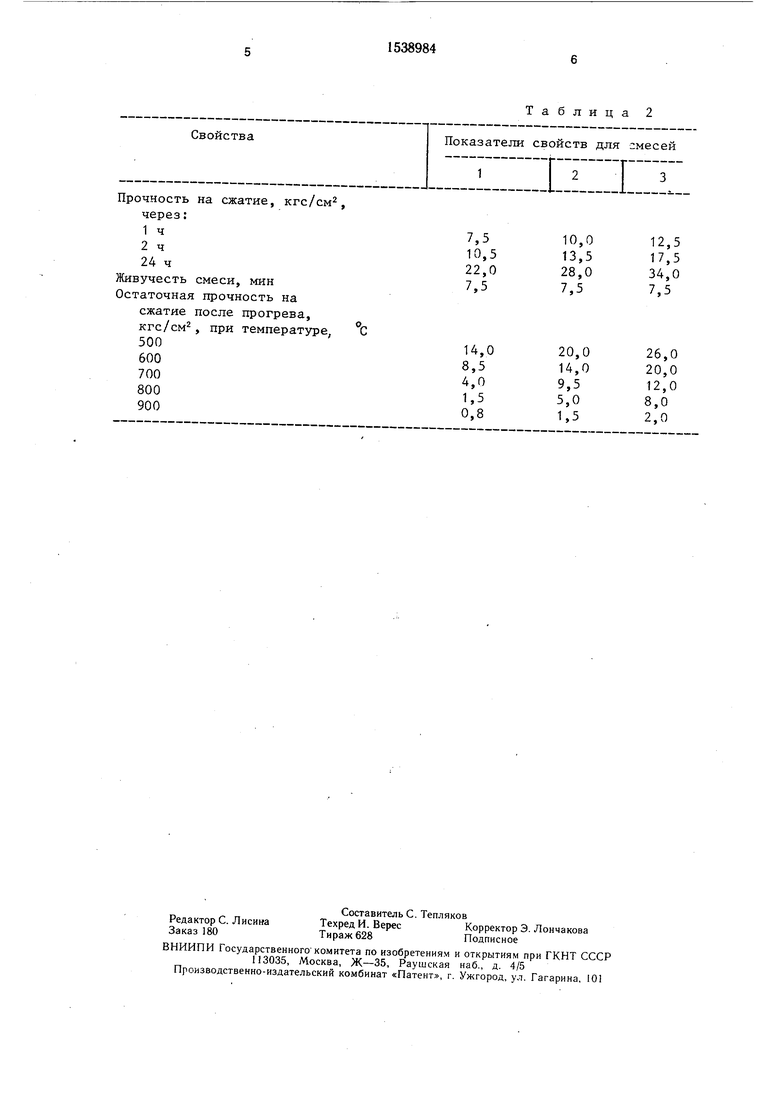

Свойства ХТС 1-3 приведены в табл. 2.

Прочность на сжатие оценивают на стандартных образцах (0 50x50 мм). Живучесть смеси оценивают по времени выдержки смеси до изготовления образцов, при которых их прочность падает на 30% по сравнению с максимальной прочностью. Термостойкость оценивают по потере прочности на сжатие (утвержденных образцов при нагреве их при определенной температуре.

Реализация изобретения позволяет повысить (при одном и том же содержании

связующего) прочность форм и стержней на 20-25% и их термостойкость в области температур 700-900°С в 1,5-2 раза и снизить себестоимость смеси путем замены то- варного продукта не утилизируемым отходом. При использовании вместо смолы КФФ-Л других указанных смол достигаются качественно сходные результаты.

10

Формула изобретения

Холоднотвердеющая смесь для изготовления литейных форм и стержней, включающая кверцевый песок, синтетическую смолу - продукт поликонденсации фор5 мальдегида с реакционноспособными мономерами, кислотный отвердитель и кремний- органический олигомер, отличающаяся тем, что, с целью улучшения качества форм и стержней за счет повышения их прочности и термостойкости при одновременном снижении себестоимости смеси, смесь в качестве кремнийорганического олигомера содержит кубовый остаток тлубоковакуумной разгонки метилфенилсилоксановых продуктов на основе метилфенилсилоксана и высококипящих

5 полиметилфенилсилоксанов при следующем соотношении ингредиентов, мае. ч.:

Кварцевый песок100

Синтетическая смола - продукт поликонденсации формальдеги0 да с реакционноспособными

мономерами1,5-2,5

Кислотный отвердитель0,3-2,0

Кубовый остаток глубоковакуумной разгонки метилфенилсилоксановых продуктов на основе

5 метилфенилсилоксана и высококипящих полиметилфенилсилоксанов0,0075-

0,0375

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1036429A1 |

| Способ приготовления отвердителя | 1981 |

|

SU980918A1 |

| Связующее для изготовления литейных стержней и форм холодного отверждения | 1984 |

|

SU1146129A1 |

| Холоднотвердеющая смесь для изготовле-Ния лиТЕйНыХ фОРМ и СТЕРжНЕй | 1977 |

|

SU835593A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ | 2001 |

|

RU2229488C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ | 1993 |

|

RU2038891C1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1983 |

|

SU1084103A1 |

Изобретение относится к литейному производству, а именно к составам холоднотвердеющих смесей /ХТС/ для изготовления форм и стержней. Цель изобретения - улучшение качества форм и стержней за счет повышения их прочности и термостойкости. Состав ХТС, мас.ч.: кварцевый песок 100, синтетическая смола - продукт поликонденсации формальдегида с реакционноспособными мономерами 1,5 - 2,5, кислотный отвердитель 0,3 - 2, кубовый остаток глубоковакуумной разгонки метилфенилсилоксановых продуктов на основе метилфенилсилоксана и высококипящих полиметилфенилсилоксанов 0,0075 - 0,0375. Реализация изобретения позволяет повысить прочность форм и стержней на 20 - 25% и их термостойкость в области температур 700 - 900°С в 1,5 - 2 раза. 2 табл.

Огнеупорный наполнитель кварцевый песок 1К02А-Б

Связующее - фенолокарбамидоформальдегидная смола марк КФФ-Л

Кубовый остаток глубоковакуумной разгонки метилфенилсилоксановых продуктов

Кислотный отвердитель-ортофосфорная кислота, уд.вес. 1,32 г/см3

100

100

100

1,5

2,0

2,5

0,0075

0,020

0,0375

0,3

0,5

0,7

Свойства

Прочность на сжатие, кгс/см2 через:

1ч

2ч 24 ч

Живучесть смеси, мин Остаточная прочность на

сжатие после прогрева,

кгс/см2, при температуре,

500

600

700

800

900

Таблица 2 Показатели свойств для гмесей

1

ПИ

10,0 13,5 28,0 7,5

12,5 17,5 34,0 7,5

20,0 14,0 9,5 5,0

1,5

26,0 20,0 12,0 8,0

2,0

| Жуковский С | |||

| С | |||

| и Лясс А М | |||

| Формы и стержни из холоднотвердеющих смесей | |||

| М.: Машиностроение, 1978, с 70-83 | |||

| Прибор для испытания образцов строительных материалов на разрыв | 1949 |

|

SU80912A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-05—Подача